Fundición de magnesio: revolucionando la fabricación moderna

Explore el mundo transformador de la fundición de magnesio, un proceso que combina técnicas históricas con avances modernos para producir componentes livianos y duraderos. Esta guía completa profundiza en los diversos métodos, aplicaciones y beneficios de la fundición de magnesio, destacando su papel fundamental en industrias como la automotriz y la aeroespacial.

Entendiendo la fundición de magnesio

La fundición es una de las formas industriales más antiguas de dar al metal las formas necesarias. Es una forma económica de formación de metales.

El proceso consiste en verter metal fundido en un espacio vacío para darle la forma deseada necesaria para fabricar una herramienta. Mientras se enfría, obtiene una buena forma de acuerdo con la calidad del material.

La fundición de magnesio es muy popular y el material es muy adecuado si está buscando un buen metal para fundir. Tiene buenas propiedades térmicas y eléctricas y las piezas hechas de metal son muy duraderas y fuertes.

Le sorprenderá saber que la fundición de magnesio fue introducida en Occidente por Dow Chemical en la década de 1920 y se utiliza en múltiples industrias como la aeroespacial, la automotriz y la munición desde entonces.

¿Los procesos de fundición de magnesio?

Hay principalmente tres tipos de fundición de magnesio. Están:

Moldeo en arena

La fundición en arena es el proceso de usar moldes de arena para la fundición. El proceso se utiliza principalmente en la fundición de magnesio para piezas aeroespaciales.

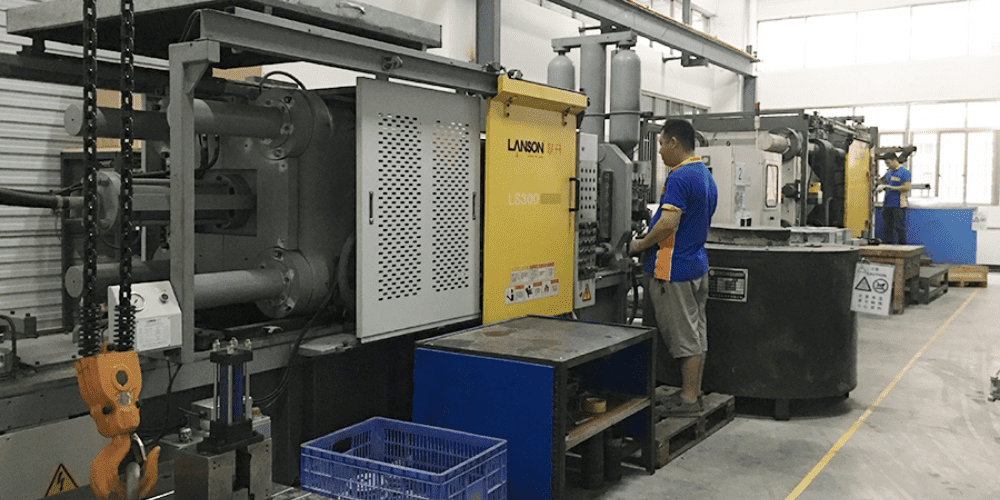

Fundición a presión de magnesio

El proceso de fundición a presión de magnesio implica moldes hechos de acero para la fundición. El material fundido se coloca en el molde de acero a alta presión para su fundición.

Fundición en molde permanente

El método se usa principalmente para aleaciones de magnesio-zinc-zirconio y el metal fundido ha fluido al molde de acero desde un depósito. Es un método menos complejo que la fundición a presión de magnesio, pero tiene algunos defectos, por lo que no se puede utilizar con todas las aleaciones.

La razón para utilizar magnesio en la fundición a presión

El magnesio se utiliza principalmente en la fundición a presión debido a su ligereza y resistencia. El metal es 70-76% más liviano que el acero y tiene un nivel similar de resistencia. Incluso el aluminio es 30-35% más ligero.

Además, para tolerancia estricta, estabilidad y bajo costo, la fundición a presión de magnesio puede ofrecerle muchas oportunidades. Ya sea que el yeso sea grueso o delgado, puede hacer ambas cosas con magnesio con bastante facilidad.

Compare la fundición a presión con la fundición a la cera perdida

Aunque la fundición a presión y la fundición a la cera perdida difieren en sus métodos de fabricación de piezas metálicas, también tienen diferentes fortalezas y debilidades. En la fundición a presión, el metal fundido se inyecta a alta presión en un molde y, por lo tanto, se pueden producir réplicas muy precisas de las piezas complejas en poco tiempo y sin mucha tolerancia. Es el que mejor se comporta en cuanto a fabricar piezas con un acabado y tolerancias de alta calidad, sin embargo funciona principalmente en metales como el aluminio, el zinc o también el magnesio. Una desventaja puede ser el alto coste de los moldes de fundición a presión.

Por otro lado, la fundición a la cera perdida o fundición a la cera perdida proporciona flexibilidad ya que puede trabajar con diferentes tipos de metales como el acero y también el acero inoxidable, entre otros. Es particularmente adecuado para la producción de piezas finas y complejas, pero porque lleva un poco más de tiempo que la fundición a presión y puede no proporcionar una exactitud o precisión dimensional tan alta. El resultado anterior requiere fundición a presión al preferir el método porque las necesidades del proyecto, incluido el material, la complejidad y el volumen de producción, se favorecen para productos de gran volumen con piezas complejas mediante el uso de animación de inversión.

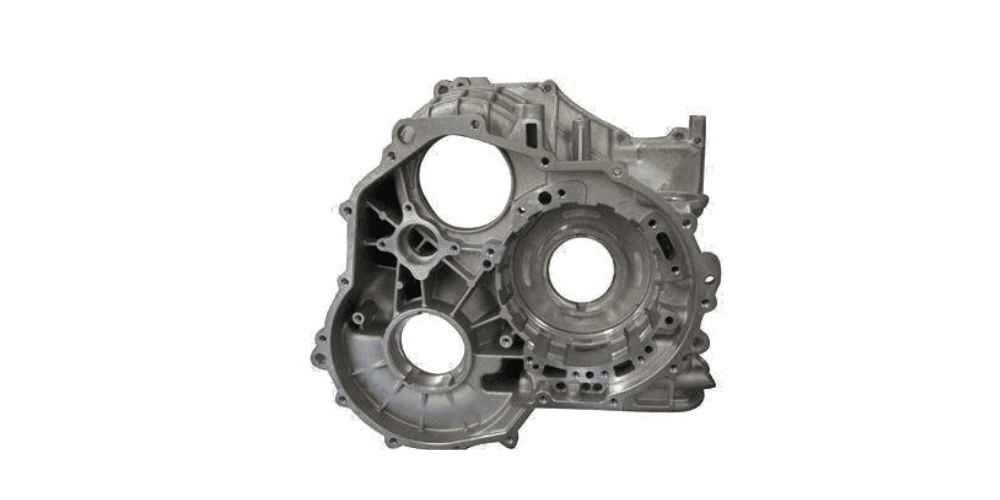

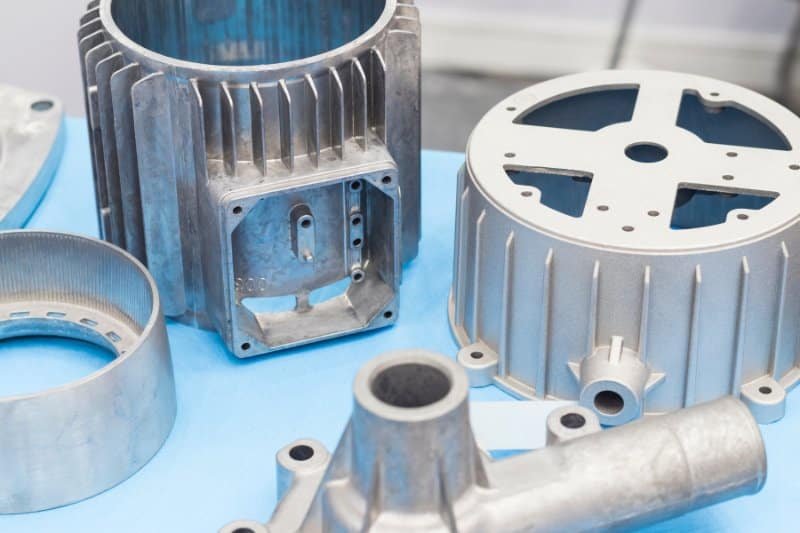

Tipos de piezas adecuadas para la producción mediante fundición a presión de magnesio

La fundición a presión magnética es un método muy polivalente que puede fabricar muchos componentes ligeros y también resistentes para su uso en diversas industrias. Tiene las siguientes aplicaciones: piezas de automóviles, como bloques de motores y cajas de transmisión, componentes aeroespaciales, incluidas carcasas de motores, carcasas de componentes electrónicos para portátiles y herramientas manuales; productos de artículos deportivos; artículos de equipos médicos dispositivos orientados al consumidor aparatos de telecomunicaciones accesorios industriales elementos de máquinas accesorios de iluminación. Esta técnica de fabricación proporciona un perfecto equilibrio entre resistencia y reducción de peso; por lo tanto, es adecuadamente aplicable en casos donde se necesita durabilidad, precisión y ligereza.

Aplicación principal de la fundición de magnesio

Si bien Dow Chemical comenzó a producir pistones de magnesio en 1921, se introdujo en el mundo occidental como un material posiblemente popular para la fundición en el futuro. Pero el desarrollo de la fundición de magnesio ocurrió después de la Segunda Guerra Mundial cuando surgió la necesidad de un material resistente y duradero en diferentes industrias. Desde entonces, el metal se ha vuelto bastante popular debido a sus características que involucran tolerancia estrecha, fundición de paredes delgadas y maquinado a granel.

Las mayores ventajas de la fundición de magnesio que puede aprovechar en la industria automotriz. Además, en cuanto a durabilidad, también puedes usarlo en altitudes elevadas. Este carácter particular también hizo que la fundición de magnesio fuera popular en las industrias aeroespaciales.

Si bien las dos industrias usan principalmente las aleaciones para la fundición de magnesio, se puede ver que se usa en las industrias de municiones y defensa por su combustible y otras características.

La fuerza específica de la aleación de magnesio AZ91D

Las aleaciones de magnesio se utilizan en diferentes industrias según las características de la aleación. Pero encontrará aleación AZ91D en casi todas partes. Es la aleación más popular cuando se trata de fundición de magnesio. Con aluminio 8-10% y manganeso 0.50%, esta aleación es muy adecuada para la fundición de magnesio en diferentes industrias.

Cuando se trata de la resistencia específica de AZ91D, tiene una resistencia a la tracción de 230 MPa. El límite elástico es de 160 MPa y el módulo elástico de 45 GPa.

La aleación es bastante dura y tiene una dureza de 63. El alargamiento es 3-7%.

Para las propiedades térmicas, 26 µm/m°C es el coeficiente de expansión térmica para AZ91D. Tiene una conductividad térmica de 72,7 W/mK.

Por estas características, la aleación se usa en magnesio en todas partes, como automóviles, computadoras, hogares y muchas otras industrias.

Comparar aluminio con magnesio

En forma pura, el magnesio es 33% más ligero que el aluminio. Mientras están aleados y fundidos, los dos materiales tienden a mostrar tipos similares de resistencia y propiedades mecánicas.

Ambas aleaciones muestran una resistencia a la tracción de 220-230 MPa. Lo que hace que las aleaciones sean su primera opción para fundir metales.

Durante la fundición, ambas aleaciones de metal pueden alcanzar una resistencia a la tracción de hasta 600 MPa.

Pero cuando se trata de la capacidad de amortiguación, ningún metal, incluso el aluminio, puede competir con el magnesio. Te sorprenderá saber que este metal tiene la mayor capacidad de amortiguación conocida entre todos los metales. Es 10 veces más que el aluminio.

Utilice magnesio para reemplazar el aluminio

Cuando se trata de fundición de aleación de magnesio, el magnesio muestra una resistencia a la tracción, propiedades mecánicas y naturaleza de fundición similares al aluminio. Es más ligero que el aluminio y tiene más capacidad de amortiguación. Sobre todo, las aleaciones de magnesio tienden a tener puntos de fusión más bajos que las aleaciones de aluminio.

Por estas razones, en las industrias donde se prioriza la ligereza y la capacidad de amortiguación, es posible reemplazar el aluminio por magnesio.

Consideración de costos cuando se fabrican piezas de fundición a presión de magnesio personalizadas

Al hablar del precio de las piezas de fundición a presión de magnesio hechas a medida, se deben tener en cuenta muchos aspectos. La sofisticación del diseño de la pieza también es una cuestión muy importante, ya que las formas y detalles complicados pueden necesitar una tecnología de fundición mucho más desarrollada y herramientas especiales, lo que conduce a un mayor coste de producción. La elección de la aleación de magnesio también determina el costo, siendo algunas más caras que otras. En segundo lugar, el tamaño del lote es un factor muy importante: a medida que las tiradas de producción aumentan, los precios por pieza caen debido a las economías de escala.

Además del costo de las herramientas y la configuración, la creación de moldes también es otro factor que se debe considerar. Los costos asociados con los procesos posteriores a la fundición, como el mecanizado, el acabado y los controles de calidad, también son un factor que contribuye al costo general. En conclusión, la selección de un proveedor y su nivel de conocimiento en fundición a presión de magnesio afecta los costos porque los proveedores calificados pueden agilizar los procesos de fabricación al reducir el desperdicio, lo que conduce a ahorros de costos. Como tal, la evaluación del nivel de complejidad del diseño en la selección de materiales, las herramientas de tamaño de lote anticipado y los procesos posteriores a la fundición deben ser primordiales para una gestión eficiente de los costos al fabricar módulos personalizados de fundición a presión de magnesio.

Orientación para piezas de fundición a presión de magnesio personalizadas de los fabricantes

Cuando solicite piezas de fundición a presión de magnesio personalizadas a los proveedores, proceda de forma sistemática. Primero, determine sus necesidades únicas de material de diseño y su aplicación y luego elija la aleación de magnesio correcta en consecuencia. Trabaje con el fabricante para definir especificaciones de diseño detalladas y también piense en la creación de prototipos. Evaluar las especificaciones de herramientas y moldes, así como comprender todo el proceso de fabricación, con enfoque en los mecanismos de control de calidad. Gestione el coste con diferentes materiales, tamaños de lote y también procesos post-fundición de una forma muy eficiente. Elija un proveedor creíble con experiencia en fundición a presión de magnesio, así como con el cumplimiento de los estándares y regulaciones de la industria al llevar a cabo pruebas y validaciones estrictas.

Conclusión

Si está buscando fundición de magnesio para su industria, puede decidirse por el metal sin pensarlo más. En varias comparativas ha demostrado ser uno de los mejores materiales para fundición sin ningún tipo de duda.