Dans cet article, nous examinerons les avantages, les applications, les processus complexes, les types de matériaux, le contrôle qualité, le post-traitement, les défis et l'importance des pièces de fonderie de précision personnalisées.

Table des matières

Pourquoi choisir des pièces de moulage à modèle perdu personnalisées

La personnalisation des pièces de fonderie de précision est cruciale pour répondre aux exigences de conception spécifiques, sélectionner les matériaux optimaux et améliorer la rentabilité. Le processus permet la création de pièces aux géométries complexes, optimisant ainsi les performances pour diverses applications. La personnalisation facilite également prototype développement, permettant un raffinement basé sur des tests et des commentaires. De plus, il réduit les besoins d’assemblage en intégrant plusieurs composants en une seule pièce complexe. Dans l’ensemble, la personnalisation du moulage à modèle perdu est essentielle pour adapter les pièces à des spécifications uniques, améliorer l’efficacité et obtenir des performances optimales dans divers environnements.

Avantages du moulage à modèle perdu

- Géométries complexes : Permet la production de formes complexes difficiles à réaliser avec d'autres méthodes.

- Haute précision: Fournit des pièces très précises avec un minimum d’usinage supplémentaire.

- Finition de surface lisse : Produit des pièces avec une surface lisse, réduisant ainsi les besoins de post-traitement.

- Matériaux polyvalents : Prend en charge une large gamme de matériaux, ferreux et non ferreux.

- Réduction des déchets de matériaux : Minimise le gaspillage de matériaux, améliorant ainsi la rentabilité et la durabilité.

- Rentable pour les petites et moyennes séries : Devient rentable pour les petites séries de production en raison de la réduction des besoins d’usinage et d’assemblage.

- Reproduction détaillée : Excelle dans la reproduction de détails fins et de caractéristiques complexes sur les pièces moulées.

- Large gamme de tailles : Applicable aussi bien aux petits composants délicats qu’aux pièces moulées de grande taille et lourdes.

- Développement de prototypes : Bien adapté au prototypage, permettant des tests et une validation efficaces des conceptions.

Applications dans tous les secteurs

Le moulage de précision est largement utilisé dans toutes les industries en raison de sa polyvalence et de sa précision dans la fabrication de composants complexes. Dans l’aérospatiale, il joue un rôle clé dans la création d’aubes de turbine et de pièces de moteur légères et de conception complexe. Dans le secteur automobile, il contribue à la réduction du poids et à l’amélioration du rendement énergétique des composants du moteur et de la transmission. La précision dans la fabrication d'instruments et d'implants apporte des avantages au domaine médical, et le secteur de l'énergie utilise ce processus pour fabriquer des composants de production d'électricité. Des équipements de défense et industriels aux bijoux et biens de consommation, le moulage à modèle perdu constitue une solution de fabrication essentielle, fournissant des pièces de haute qualité et de conception complexe pour un large éventail d'applications dans tout le spectre de fabrication.

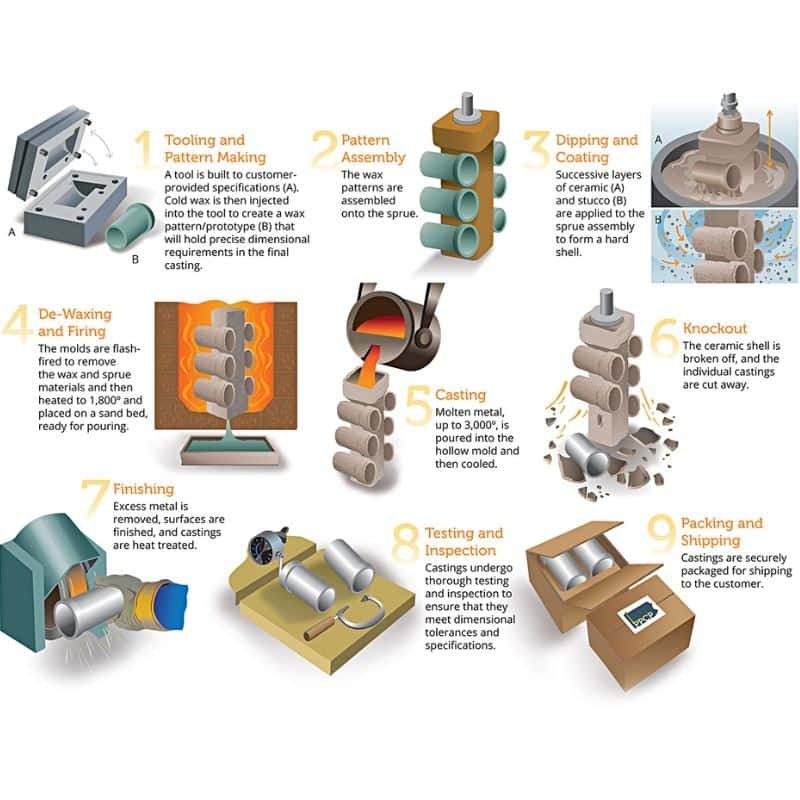

Le processus complexe du moulage à modèle perdu

Comprendre les étapes impliquées dans le moulage à modèle perdu personnalisé donne un aperçu du savoir-faire derrière cette technique.

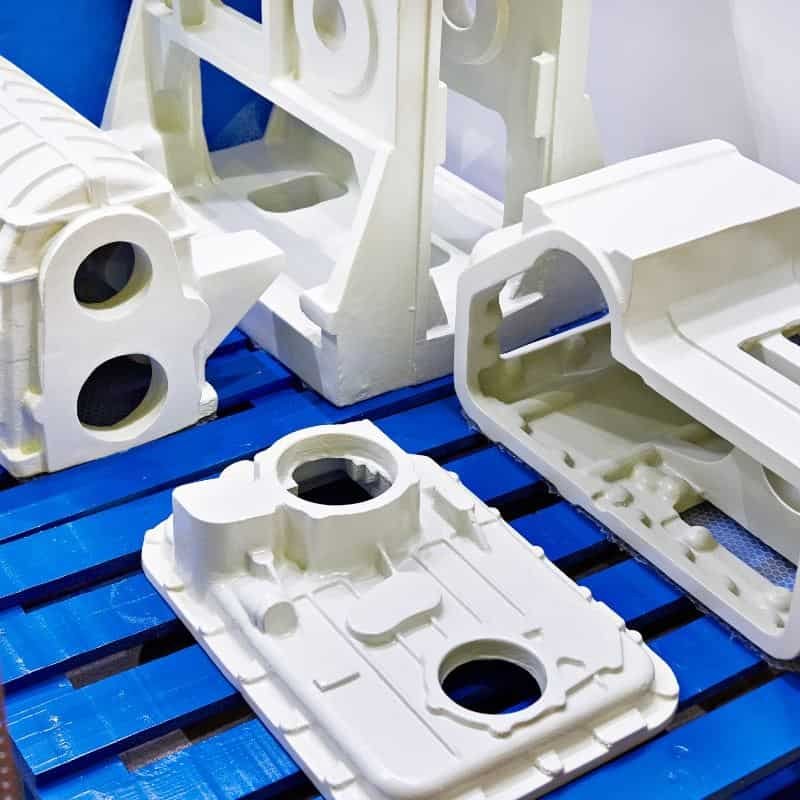

Création de motifs en cire

Le processus commence par la création d’un motif en cire, capturant les moindres détails du composant final.

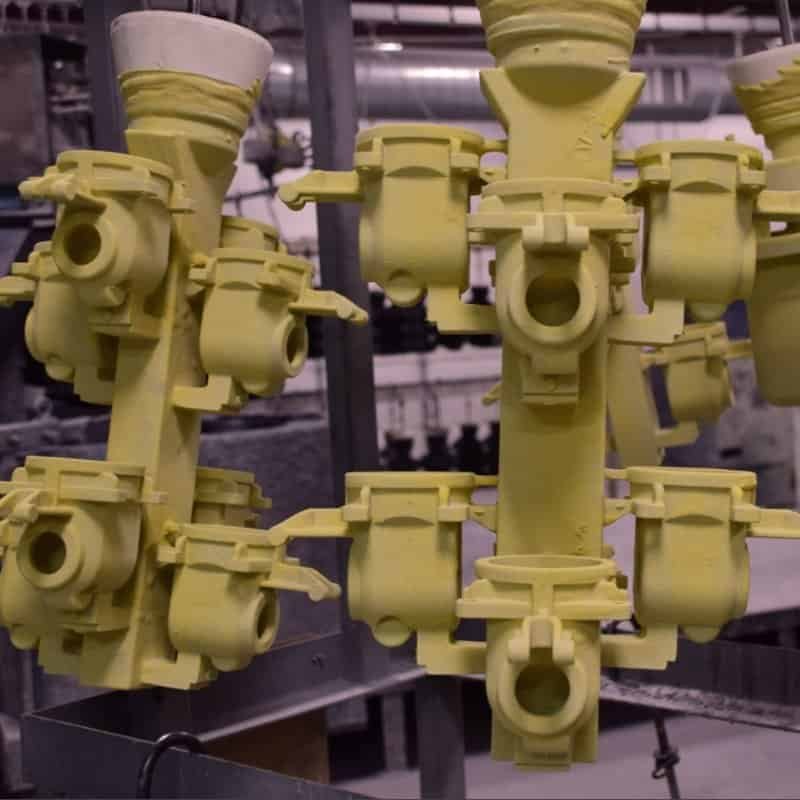

Bâtiment en coquille

Le modèle en cire est ensuite recouvert d'une coque en céramique, créant ainsi un moule qui résistera aux rigueurs du processus de moulage.

Faire fondre et verser

Le moule est chauffé pour éliminer la cire, laissant derrière lui une cavité prête à recevoir le métal en fusion. Le métal est ensuite coulé dans le moule.

Refroidissement et retrait

Une fois le métal solidifié, la coque est brisée, révélant le composant final moulé. La précision et l'exactitude sont primordiales à chaque étape.

Types de matériaux pour le moulage de précision

Dans le domaine complexe du moulage à modèle perdu, divers matériaux répondent aux divers besoins de l’industrie.

Alliages d'acier: apprécié pour sa résistance et sa polyvalence, trouve des applications dans les secteurs de l'aérospatiale et de l'automobile.

Alliages d'aluminium légers: crucial dans les industries sensibles au poids comme l'aérospatiale.

Alliages de cuivre: Moins courant mais apprécié pour sa conductivité, la grâce des composants électriques et ses créations artistiques.

Superalliages: résistant aux conditions extrêmes, sert à l'aérospatiale et au traitement chimique.

Alliages de titane: connus pour leur rapport résistance/poids, contribuent aux applications aérospatiales, médicales et chimiques.

Chaque matériau, de la robustesse de l'acier au caractère unique du titane, améliore la précision et l'adaptabilité du moulage de précision, offrant des solutions sur mesure à tous les secteurs.

Contrôle qualité dans le moulage à modèle perdu

- Inspection et test: Un examen rigoureux est appliqué aux composants moulés pour détecter les défauts et les imperfections, y compris des contrôles de l'exactitude dimensionnelle, de la finition de surface et de l'intégrité structurelle.

- Respect des normes : Le respect des normes de l'industrie est primordial tout au long du processus de coulée, garantissant que les produits finaux sont conformes aux normes établies.

- Technologies avancées : L'utilisation de technologies avancées, telles que les méthodes de contrôle non destructifs telles que les rayons X et les ultrasons, améliore la précision et la fiabilité du processus de contrôle qualité.

- Expertise professionnelle: Des professionnels qualifiés supervisent chaque étape du processus de moulage de précision, démontrant un engagement envers le souci du détail et garantissant que les composants finaux répondent ou dépassent les attentes.

Cette approche globale du contrôle qualité souligne l’engagement de l’industrie du moulage de précision à fournir des composants du plus haut calibre.

Post-traitement des pièces de moulage à modèle perdu

La phase de post-traitement du moulage à modèle perdu est cruciale pour affiner et améliorer les composants finaux. Une fois le processus de coulée terminé, les étapes suivantes sont généralement entreprises pour obtenir les spécifications et caractéristiques souhaitées :

- Retrait de la coque en céramique : Extraction des composants moulés de la coque en céramique par des méthodes mécaniques ou thermiques.

- Découpe et meulage : Enlever l'excédent de matériau pour obtenir la forme et les dimensions finales.

- Finition des surfaces : Polissage ou grenaillage pour obtenir la texture et la douceur souhaitées.

- Traitement thermique: Optimiser les propriétés mécaniques telles que la dureté et la résistance.

- Usinage (si nécessaire) : Processus supplémentaires pour des tolérances précises ou des caractéristiques complexes.

- Inspection et assurance qualité : Des contrôles approfondis pour répondre aux normes requises.

- Assemblage (si nécessaire) : Assemblage de composants par soudage ou fixation.

- Revêtement final ou placage : Améliorer la durabilité ou obtenir des propriétés de surface spécifiques.

Les défis du moulage de précision

Le moulage de précision est confronté à des défis qui nécessitent un examen attentif. La sélection des matériaux nécessite d'équilibrer des facteurs tels que le point de fusion et la fluidité, tandis que les conceptions complexes posent des difficultés dans la conception des moules et la création de motifs en cire. Les coûts de configuration initiaux et l’équilibre entre automatisation et savoir-faire remettent en question la rentabilité et l’efficacité du processus. Des finitions de surface cohérentes et une précision dimensionnelle précise sont des préoccupations constantes qui nécessitent une attention méticuleuse. La prise en compte de l’impact environnemental et la gestion des délais de production de composants complexes ajoutent encore à la difficulté. Malgré ces obstacles, l’innovation et le perfectionnement continus du processus de moulage à modèle perdu sont essentiels à son succès dans diverses applications industrielles.

Pièces de moulage de précision personnalisées

L’acquisition de pièces de fonderie de précision personnalisées auprès des fabricants implique un processus stratégique et collaboratif. Voici un guide étape par étape sur la façon de naviguer dans ce parcours de fabrication sur mesure :

- Précisez vos besoins : Décrivez clairement vos préférences en matière de conception, de taille et de matériaux pour les pièces.

- Fabricants de recherche : Identifiez des fabricants réputés possédant une expertise en matière de moulage de précision personnalisé.

- Initier le contact : Contactez les fabricants et discutez de votre projet en détail pour une compréhension mutuelle.

- Collaborer sur la conception : Travailler en étroite collaboration avec le fabricant pour optimiser la conception en vue de la fabricabilité.

- Sélection des matériaux : Choisissez les matériaux avec le fabricant, en tenant compte des exigences spécifiques à l'application.

- Demande de cotation: Obtenez un devis complet couvrant la conception, l’outillage, le moulage et le post-traitement.

- Développement de prototypes : Envisagez de développer des prototypes pour validation avant la production à grande échelle.

- Établir des protocoles de qualité : Établissez des normes claires d’assurance qualité et discutez des méthodes d’inspection.

- Autoriser la production : Une fois satisfait, autorisez la production de pièces de fonderie de précision sur mesure.

- Inspection finale et livraison : Effectuez une inspection finale avant la livraison des pièces finies à votre emplacement.

Conclusion

Dans le domaine de la fabrication, où la précision et la personnalisation ne sont pas négociables, le moulage à modèle perdu sur mesure apparaît comme un favori. Sa capacité à transformer des conceptions complexes en composants tangibles et de haute qualité le rend indispensable dans diverses industries. À mesure que la technologie progresse, nous pouvons nous attendre à une précision et une efficacité encore plus grandes dans le processus de moulage à modèle perdu personnalisé, élargissant ainsi ses applications et son impact.