Dans le paysage manufacturier actuel, la demande de composants de précision a conduit à l'adoption généralisée de pièces moulées sur mesure. De complexe automobile des composants aux équipements médicaux spécialisés, le moulage sur mesure offre une solution polyvalente qui allie précision, complexité et rentabilité. Cet article explore le monde des pièces moulées sur mesure, en examinant leurs avantages, les différents processus de moulage, les matériaux utilisés, les considérations de conception et les applications dans différentes industries.

Table des matières

Types de méthodes de coulée

Il existe plusieurs types de méthodes de moulage utilisées dans la fabrication pour créer des objets métalliques. Voici quelques méthodes de casting courantes :

Moulage d'investissement

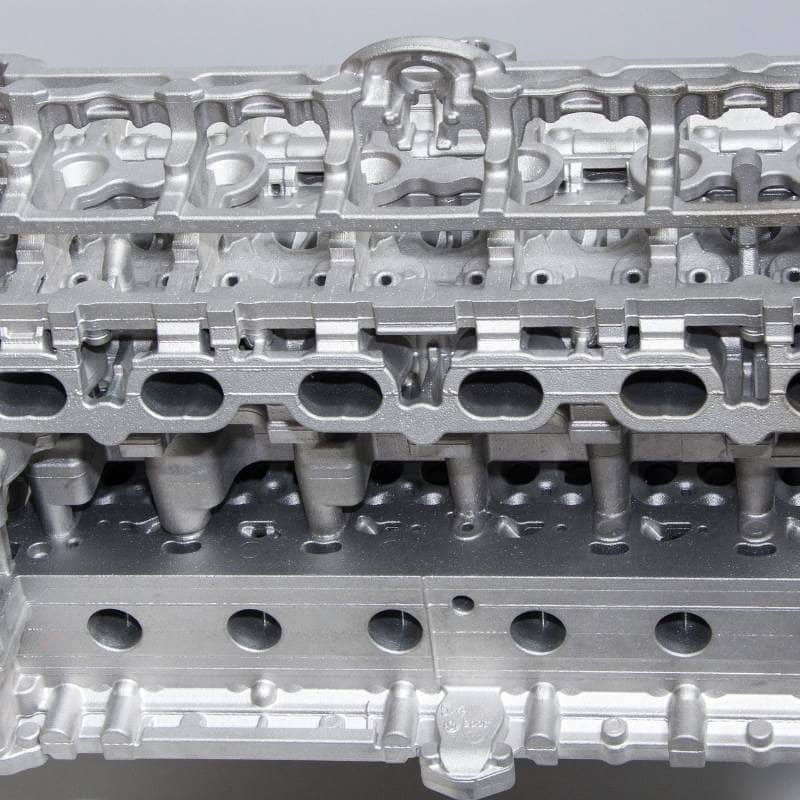

Moulage de précision, également connue sous le nom de moulage à la cire perdue, est une méthode précise adaptée aux conceptions complexes. Il s'agit de créer un motif en cire, de le recouvrir d'une coque en céramique, puis de faire fondre la cire pour laisser un moule pour la coulée du métal.

Moulage en sable

Le moulage au sable est une méthode polyvalente et économique permettant de presser un motif dans le sable pour créer un moule. Le métal en fusion est ensuite versé dans le moule, le solidifiant ainsi dans la forme souhaitée.

Moulage sous pression

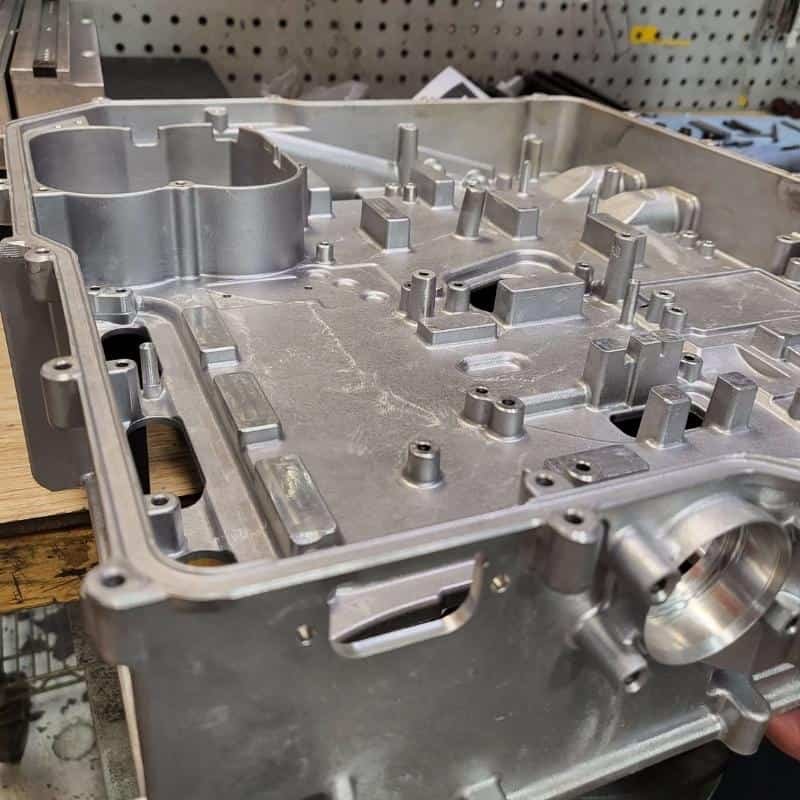

Moulage sous pression utilise un moule (matrice) pour produire des pièces identiques avec une grande précision dimensionnelle. Le métal en fusion est injecté dans la matrice sous haute pression, créant des formes complexes avec un minimum de post-traitement.

Processus de diverses méthodes de coulée

Il existe différentes méthodes de moulage, chacune avec ses processus uniques. Voici des explications sur certaines méthodes de casting courantes :

Moulage en sable:

- Création de patrons : Créez un motif de réplique de l'objet final en utilisant des matériaux comme le bois, le métal ou le plastique.

- Moulage: Placer le motif dans le sable pour former un moule avec chape (partie supérieure) et traîneau (partie inférieure) constitués d'un mélange de sable et de liant.

- Assemblage du moule : Combinez la face et la traînée pour créer un moule avec des canaux (portes) et des cavités (contremarches) pour le retrait du motif et le coulage du métal.

- Suppression du motif : Retirez le motif en laissant une cavité en forme d'objet souhaité.

- Placement de base (facultatif) : Insérez des noyaux de sable ou de métal pour les caractéristiques internes.

- Fermeture du moule : Fixez solidement les deux moitiés du moule ensemble.

- Verser : Versez le métal en fusion à travers le système de porte pour remplir la cavité.

- Solidification: Le métal en fusion refroidit et se solidifie dans le moule.

- Refroidissement et solidification : Laissez le moule refroidir, la durée dépendant de la taille et de la complexité du moulage.

- Rupture de moule : Ouvrir le moule après solidification complète pour révéler le moulage final.

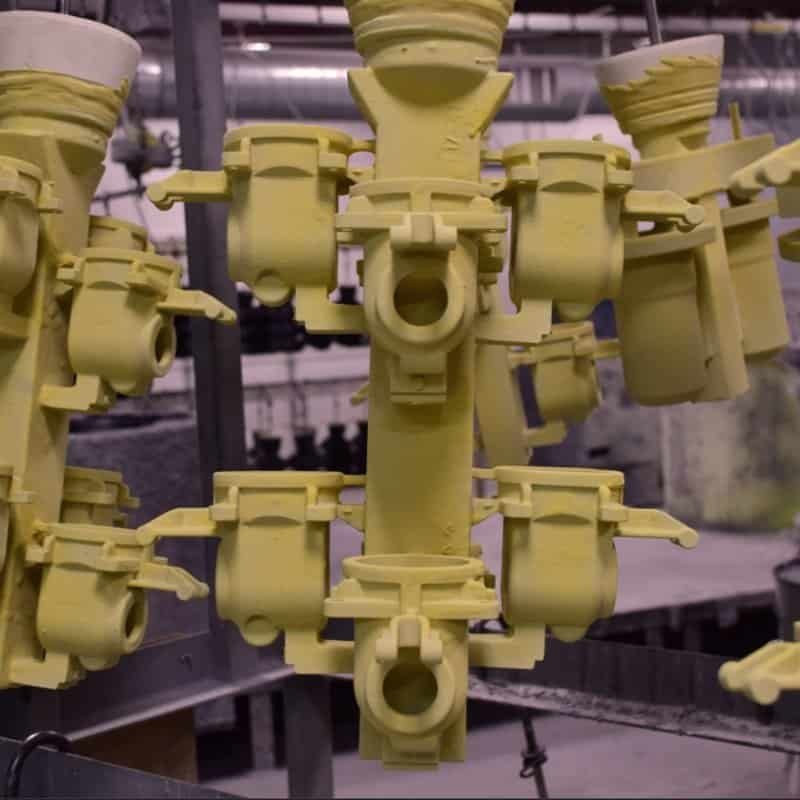

Moulage d'investissement :

- Création de motifs en cire : Un motif en cire est réalisé pour reproduire le produit final.

- Assemblée: Plusieurs modèles de cire sont assemblés sur une carotte de cire centrale.

- Enrobage: L'ensemble est recouvert d'une coque en céramique pour créer le moule.

- Décirage : Le moule en céramique est chauffé pour retirer la cire, laissant une cavité.

- Verser : Le métal en fusion est versé dans le moule.

- Refroidissement et finition : Le métal se solidifie et la coque en céramique est retirée, suivi de processus de finition.

Moulage sous pression :

- Préparation des matrices : Deux moitiés de moule, appelées matrices, sont créées pour former la forme souhaitée.

- Injection: Le métal en fusion est forcé dans la cavité du moule sous haute pression.

- Refroidissement: Le métal se solidifie rapidement grâce aux systèmes de haute pression et de refroidissement.

- Éjection: Le moule s'ouvre et la pièce moulée est éjectée.

Avantages et inconvénients des différentes méthodes de coulée

Différentes méthodes de moulage ont leurs propres avantages et inconvénients. Voici un aperçu :

Moulage en sable:

Avantages :

Polyvalent et rentable pour la production à petite et à grande échelle.

Convient à une large gamme de métaux et d'alliages.

Peut accueillir des formes complexes et des composants volumineux.

Désavantages:

La finition de surface peut nécessiter un usinage supplémentaire.

Les niveaux de tolérance sont généralement inférieurs à ceux de certaines autres méthodes.

Moulage d'investissement :

Avantages :

Excellente finition de surface et détails complexes.

Convient à une variété de métaux et d'alliages.

Un usinage minimal est requis après la coulée.

Désavantages:

Coûts de production plus élevés en raison du processus complexe.

Limité à des volumes de production plus petits.

Moulage sous pression :

Avantages :

Haute précision et tolérances serrées.

Bonne finition de surface directement à partir du moule.

Cadences de production élevées pour de grandes quantités.

Désavantages:

Les coûts d’outillage et d’équipement sont relativement élevés.

Limité à des alliages spécifiques adaptés à la coulée haute pression.

Matériaux métalliques utilisés dans le moulage

Divers matériaux métalliques sont utilisés pour créer une large gamme de produits. Le choix du métal dépend des caractéristiques spécifiques requises pour le produit final. Voici quelques matériaux métalliques couramment utilisés dans le moulage :

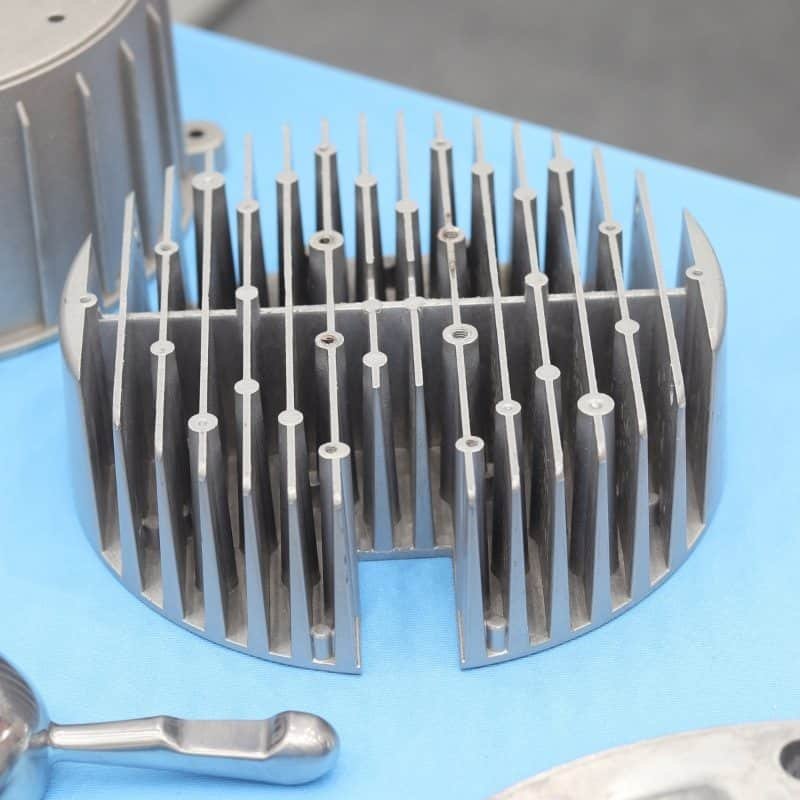

- Aluminium: Prisé pour sa construction légère, son excellente résistance à la corrosion et sa conductivité thermique élevée, c'est un matériau clé dans les industries automobile et aérospatiale.

- Fer: Se distinguant par sa haute résistance, sa durabilité et sa polyvalence, il joue un rôle de premier plan dans la fabrication. Couramment utilisé dans la production de blocs moteurs, de tuyaux et de divers composants automobiles, les caractéristiques de robustesse du fer en font un matériau de base pour les applications exigeant résistance et endurance dans l'ingénierie et la construction.

- Acier: L'acier est un matériau robuste et durable doté d'une excellente usinabilité, ce qui le rend polyvalent pour diverses applications telles que les pièces de machines et la construction.

- Cuivre: Le cuivre est apprécié pour sa conductivité électrique exceptionnelle et sa résistance à la corrosion, ce qui en fait un choix populaire pour les composants électriques et les applications artistiques.

- Laiton: Le laiton, un alliage de cuivre et de zinc, résiste à la corrosion et possède un aspect doré distinctif. Il est fréquemment utilisé dans le moulage décoratif et la fabrication d'instruments de musique.

- Bronze: Le bronze, un alliage durable de cuivre et d'étain, présente une résistance à la corrosion et est largement utilisé dans l'art, les sculptures et la production de roulements.

- Zinc: Le zinc, connu pour ses excellentes propriétés de moulage et sa résistance à la corrosion, est couramment utilisé dans le moulage sous pression pour diverses applications.

- Magnésium: Le magnésium est apprécié pour sa légèreté et son rapport résistance/poids élevé, ce qui en fait un choix répandu dans les applications aérospatiales et automobiles.

- Alliages à base de nickel : Les alliages à base de nickel se caractérisent par leur résistance aux températures élevées et à la corrosion, ce qui en fait des matériaux essentiels dans les applications aérospatiales, chimiques et marines.

- Titane: Le titane est connu pour sa légèreté, sa haute résistance et ses propriétés de résistance à la corrosion, ce qui en fait un choix de premier plan dans les implants aérospatiaux et médicaux.

Techniques de post-traitement des pièces moulées

Les techniques de post-traitement jouent un rôle essentiel dans l'amélioration de la qualité des pièces moulées, en abordant des aspects tels que la finition de surface, la précision dimensionnelle et les performances globales. Des méthodes de finition de surface, telles que le meulage, le polissage, le sablage et le grenaillage, sont utilisées pour améliorer l'esthétique et la durabilité. Les processus de traitement thermique tels que le recuit, la normalisation et le revenu aident à réduire les contraintes internes et à affiner la structure du grain, améliorant ainsi les propriétés mécaniques.

Opérations d'usinage, y compris Usinage CNC, tournant, fraisage, le perçage et le taraudage contribuent à la précision dimensionnelle et à la mise en forme des pièces. Les options de revêtement et de placage, telles que la peinture, le revêtement en poudre, la galvanoplastie et l'anodisation, offrent une résistance à la corrosion et des améliorations esthétiques. Le grenaillage, le nettoyage par ultrasons et la finition vibratoire sont des techniques supplémentaires utilisées pour l'amélioration et le nettoyage des surfaces.

Les mesures d'inspection et de contrôle qualité, telles que l'inspection aux rayons X et les contrôles dimensionnels, garantissent la fiabilité des pièces moulées finales. La fabrication additive, comme impression en 3D, peut impliquer un remplissage et un retrait du support dans le cadre du post-traitement. L'assemblage et le soudage sont utilisés pour créer des structures complexes ou des composants plus grands.

L'ébavurage est essentiel pour éliminer les arêtes vives, améliorer la sécurité et obtenir un aspect poli. Les traitements chimiques comme la passivation et la gravure chimique répondent à des besoins spécifiques en matière de matériaux. Les techniques de réparation de pièces moulées, telles que le soudage ou le brasage, corrigent les défauts ou joignent les pièces moulées cassées. Dans l'ensemble, la sélection des techniques de post-traitement dépend des propriétés des matériaux, de la géométrie de la pièce et de l'application prévue pour obtenir des résultats optimaux. La cohérence du flux de travail de post-traitement est cruciale pour obtenir des résultats fiables et reproductibles.

Avantages des pièces moulées sur mesure

Les pièces moulées sur mesure offrent plusieurs avantages, ce qui en fait un choix privilégié dans diverses industries :

Flexibilité de conception :

- Permet des conceptions complexes et complexes. Facilite la production de composants hautement spécialisés.

Variété de matériaux :

- Prend en charge une large gamme de matériaux, répondant à des exigences de performances spécifiques.

Rentable pour les formes complexes :

- Plus rentable pour les formes complexes, minimisant les besoins d'usinage.

Cohérence et reproductibilité :

- La précision garantit des pièces cohérentes et reproductibles, ce qui est crucial pour les composants standardisés.

Réduction des déchets :

- Entraîne moins de gaspillage de matériaux par rapport aux méthodes d’usinage traditionnelles.

Évolutivité :

- Convient à la production à petite et à grande échelle, s'adaptant aux différentes demandes.

Solidité et durabilité :

- Présente une excellente résistance et durabilité, idéale pour les applications robustes.

Délais de livraison plus courts :

- Offre des délais de livraison plus courts, avantageux pour les industries ayant des calendriers de production serrés.

Polyvalence dans les applications :

- Trouve des applications dans divers secteurs tels que l’automobile, l’aérospatiale, l’énergie et la santé.

Exigences d'assemblage réduites :

- Souvent produit en une seule pièce, minimisant les besoins d’assemblage.

Finition de surface améliorée :

- Les progrès de la technologie de moulage permettent d'améliorer les finitions de surface sans post-traitement approfondi.

Applications des pièces moulées

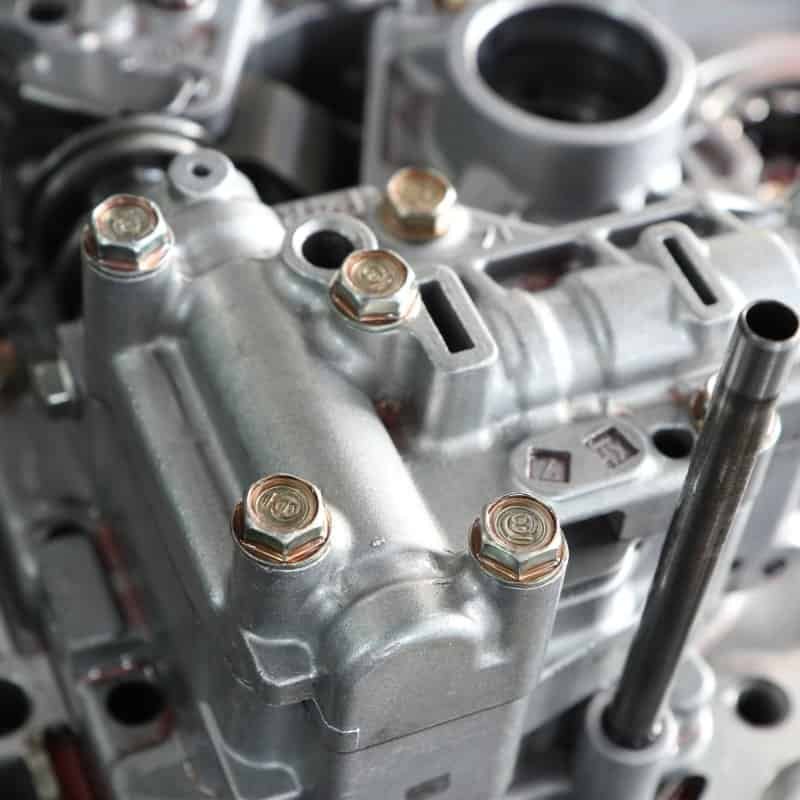

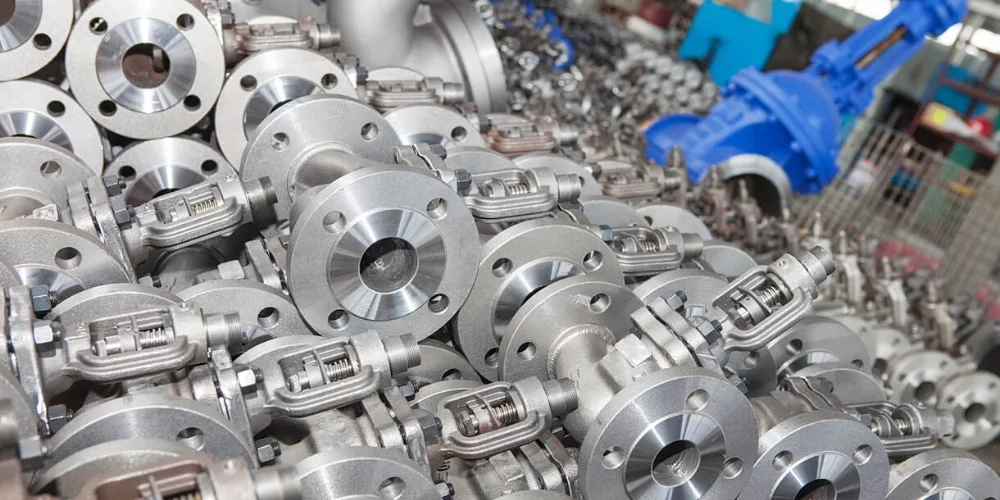

Les pièces moulées sont largement utilisées dans diverses industries pour leur polyvalence et leur fiabilité. Dans le secteur automobile, ils trouvent des applications dans les composants de moteurs et de transmissions, tandis que l'industrie aérospatiale s'appuie sur eux pour les pièces de moteurs d'avion et les éléments structurels. Le secteur de l'énergie bénéficie des pièces moulées dans les aubes de turbine et les composants de production d'électricité, et le domaine de la santé les intègre dans les prothèses, les implants orthopédiques et les dispositifs médicaux. De plus, les pièces moulées jouent un rôle crucial dans la fabrication de machines, l'électronique grand public, la construction, le transport ferroviaire, les applications marines, les systèmes d'énergie renouvelable, les appareils électroniques et les articles de sport, démontrant leur adaptabilité dans divers secteurs.

Impact environnemental et durabilité

L'impact environnemental et la durabilité des processus de fabrication, y compris le moulage sur mesure, sont devenus des considérations de plus en plus cruciales dans le paysage mondial actuel. Le moulage sur mesure, par rapport aux méthodes d'usinage traditionnelles, entraîne souvent une réduction du gaspillage de matériaux, contribuant ainsi à l'efficacité des ressources et à une minimisation de l'impact environnemental. De plus, les progrès dans les technologies de moulage ont conduit à une précision et à des finitions de surface améliorées, réduisant ainsi le besoin de post-traitements approfondis et réduisant encore davantage l'empreinte environnementale. De plus, l’évolutivité du moulage sur mesure permet une production efficace et une adaptabilité à différents niveaux de demande, favorisant ainsi l’optimisation globale des ressources. Alors que les industries s'efforcent d'adopter des pratiques respectueuses de l'environnement, la durabilité du moulage sur mesure réside non seulement dans sa rentabilité et sa flexibilité de conception, mais également dans sa capacité à s'aligner sur des pratiques de fabrication respectueuses de l'environnement.

Innovation dans le moulage sur mesure

L'innovation dans le domaine du moulage sur mesure a été marquée par plusieurs avancées clés :

- Intégration de conception assistée par ordinateur (CAO) : Facilite la création de conceptions complexes et complexes.

- Outils de simulation : Optimise les processus de casting en prévoyant et en résolvant les problèmes potentiels.

- L'impression 3D dans le modélisme : Rationalise le prototypage et réduit les délais de livraison.

- Matériaux avancés: Introduction d’alliages et de composites pour des performances et une durabilité améliorées.

- Automatisation et robotique : Améliore l’efficacité de la production, garantissant la cohérence et réduisant le travail manuel.

Ces innovations redéfinissent collectivement les capacités du moulage sur mesure, offrant aux industries une plus grande flexibilité, rapidité et qualité dans la fabrication de composants.

Considérations relatives aux pièces moulées sur mesure

Lorsque vous envisagez des pièces moulées sur mesure, les facteurs critiques doivent être pris en compte pour une fabrication efficace. La complexité de la conception doit s'aligner sur les capacités de moulage personnalisées, garantissant que des conceptions complexes peuvent être produites avec succès. La sélection des matériaux est essentielle, en mettant l’accent sur le respect des exigences de performance, de durabilité et d’environnement adaptées à l’application. La rentabilité est primordiale, en particulier pour les composants aux formes complexes où le moulage sur mesure peut réduire les besoins d'usinage. Donner la priorité à la précision dans le processus de coulée garantit des pièces cohérentes et reproductibles, ce qui est crucial pour maintenir la qualité tout au long des cycles de production et minimiser les déchets. L'évolutivité est essentielle, permettant une production efficace à différents niveaux de demande.

De plus, l’évaluation des exigences de résistance et de durabilité est cruciale, étant donné que les pièces moulées présentent souvent une excellente robustesse. Les considérations relatives aux délais de livraison jouent un rôle important, car le moulage sur mesure peut offrir des avantages en termes de calendriers de production plus courts, de prototypage rapide et de livraisons ponctuelles. La polyvalence des pièces moulées sur mesure dans diverses applications et industries doit être prise en compte, garantissant ainsi l'adaptabilité. En outre, il est crucial de déterminer si les pièces moulées sur mesure peuvent être produites en une seule pièce, car cela réduit les exigences d'assemblage et les points de défaillance potentiels. Enfin, la reconnaissance des exigences en matière de finition de surface et l’exploitation des avancées technologiques en matière de moulage contribuent à répondre aux spécifications esthétiques et fonctionnelles. En résumé, une approche globale de ces considérations optimise les avantages du moulage sur mesure pour une production efficace et réussie.

Pièces moulées sur mesure provenant de fabricants

Lors de l’obtention de pièces moulées sur mesure auprès des fabricants, plusieurs considérations clés garantissent une collaboration réussie :

- Spécifications de conception claires : Fournir des spécifications de conception détaillées aux fabricants, décrivant les subtilités et les complexités des pièces souhaitées.

- Exigences matérielles : Communiquez les exigences spécifiques des matériaux en fonction de l'application prévue, en tenant compte de facteurs tels que les performances, la durabilité et les considérations environnementales.

- Estimation du coût: Collaborez avec les fabricants pour obtenir des estimations de coûts précises, en tenant compte de la complexité de la conception et de tout processus post-coulée potentiel.

- Assurance qualité: Discuter et établir des mesures d'assurance qualité pour garantir la précision du processus de coulée, conduisant à des pièces cohérentes et reproductibles.

- Stratégies de réduction des déchets : Travailler avec les fabricants pour mettre en œuvre des stratégies visant à minimiser le gaspillage de matériaux pendant le processus de coulée, contribuant ainsi aux économies de coûts et à la durabilité environnementale.

- Évolutivité et capacité de production : Évaluez l’évolutivité et la capacité de production du fabricant pour répondre efficacement aux différents niveaux de demande, que ce soit pour une production à petite ou à grande échelle.

- Tests et certifications : Renseignez-vous sur les procédures de test et les processus de certification pour garantir que les pièces moulées sur mesure répondent aux normes et spécifications de l'industrie.

- Négociations sur les délais : Discutez des délais de livraison avec les fabricants pour garantir l'alignement sur les délais du projet, en tirant parti du potentiel du moulage sur mesure pour des délais de livraison plus courts.

- Adaptations spécifiques à l'application : Collaborez sur toutes les adaptations ou personnalisations spécifiques à l’application requises pour que les pièces moulées s’intègrent de manière transparente dans les systèmes ou produits prévus.

- Communication et collaboration : Favoriser une communication et une collaboration ouvertes tout au long du processus de fabrication, en garantissant une compréhension commune des exigences et des ajustements potentiels.

En abordant ces considérations en collaboration avec les fabricants, les entreprises peuvent optimiser la production de pièces moulées sur mesure, répondant ainsi à leurs besoins spécifiques et garantissant un partenariat de fabrication réussi.

Conclusion

Les pièces moulées sur mesure sont devenues la pierre angulaire de la fabrication moderne, offrant un mélange unique de flexibilité de conception, de polyvalence des matériaux et de durabilité. Les avantages du moulage sur mesure, associés à ses diverses applications et pratiques innovantes, en font un acteur clé dans l’élaboration de l’avenir de la fabrication. Alors que les industries continuent de donner la priorité à l’efficacité, à la qualité et à la responsabilité environnementale, le moulage sur mesure s’impose comme une solution fiable et adaptable.