- Maison

- Ressources

- Blog

- Le moulage sous pression expliqué

Maîtriser la précision et l’efficacité : le moulage sous pression expliqué

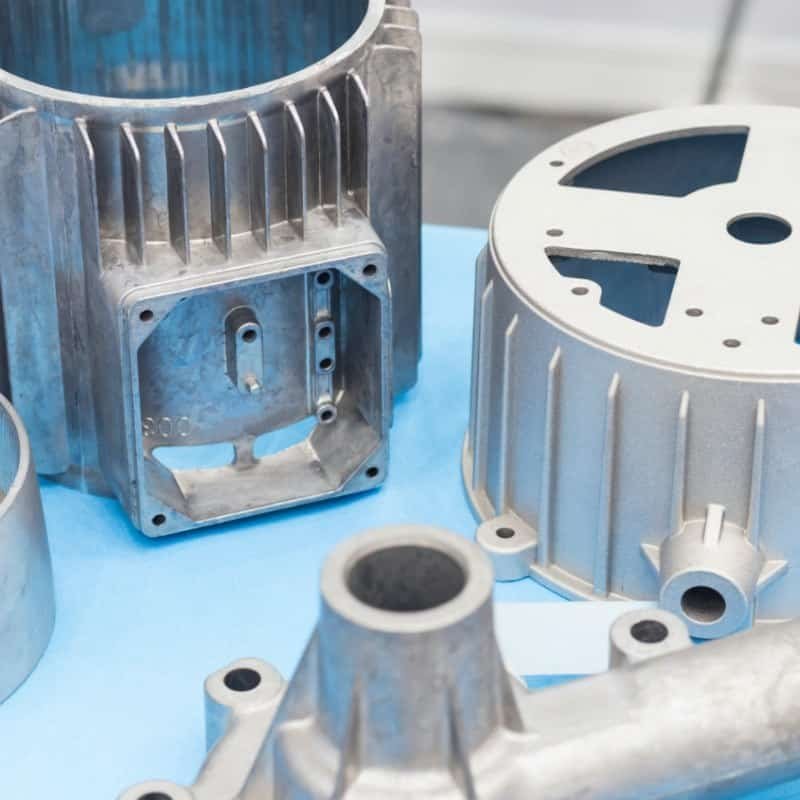

Dans le paysage dynamique de la fabrication, un processus se démarque comme une force de transformation : le moulage sous pression. Dans cette exploration complète, nous approfondissons les avantages, les types, les matériaux, les applications, les inconvénients, les déterminants des coûts et les considérations relatives aux pièces personnalisées. Plonger dans les complexités du moulage sous pression fournit aux entreprises des informations précieuses, permettant des décisions éclairées et libérant tout le potentiel de cette technique de fabrication révolutionnaire.

Comprendre le moulage sous pression

Le moulage sous pression est un procédé de moulage de métal caractérisé par l'injection de métal en fusion dans une cavité de moule à haute pression. Cette technique produit des composants de forme et de conception complexes, ce qui en fait un choix privilégié dans diverses industries. Son rôle central dans le domaine de la fabrication est souligné par sa capacité à produire des pièces complexes de haute qualité avec des tolérances précises. L’efficacité, la rentabilité et la polyvalence inhérentes au moulage sous pression renforcent encore sa position en tant que méthode indispensable dans le paysage industriel contemporain.

Avantages du moulage sous pression

Le moulage sous pression présente une multitude d’avantages, ce qui en fait une méthode recherchée dans le monde de la fabrication. Voici un aperçu plus approfondi des principaux avantages :

- Finition supérieure :Donne aux composants une excellente finition de surface, réduisant ainsi le besoin de post-traitements approfondis.

- Précision et cohérence :Garantit une précision dimensionnelle et des tolérances serrées de manière constante.

- Efficacité: Permet une production rapide de gros volumes, améliorant ainsi l’efficacité globale de la fabrication.

- Polyvalence:S'adapte à divers métaux, offrant une flexibilité pour diverses exigences de projets.

- Rentable:Des processus efficaces et une production à grande échelle contribuent à la rentabilité.

- Conceptions complexes :Permet la création de formes détaillées et complexes, élargissant ainsi les possibilités d'application.

- Assemblage réduit :La précision élimine souvent le besoin de processus d'assemblage supplémentaires, réduisant ainsi les coûts de main d'œuvre.

- Longue durée de vie de l'outil : Les moules durables contribuent à prolonger la durée de vie des outils et à réduire les coûts.

- Faibles taux de rebut : Les processus contrôlés minimisent le gaspillage de matériaux, ce qui entraîne de faibles taux de rebut.

- Qualité constante : Le contrôle qualité intégré garantit un niveau élevé et constant de qualité des composants.

Types de moulage sous pression

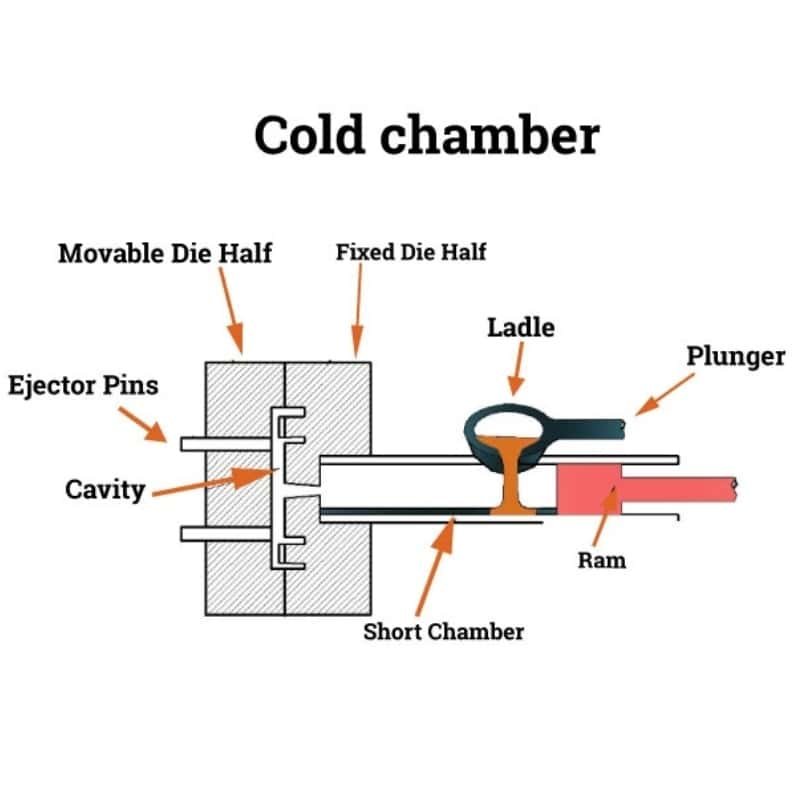

Moulage sous pression en chambre froide

En cours de chambre froide Moulage sous pression, le métal subit une fusion dans un four externe, après quoi une poche est utilisée pour le transfert du métal en fusion vers la machine à chambre froide. Convient aux alliages avec des points de fusion plus élevés, offrant précision et efficacité dans la production de divers composants.

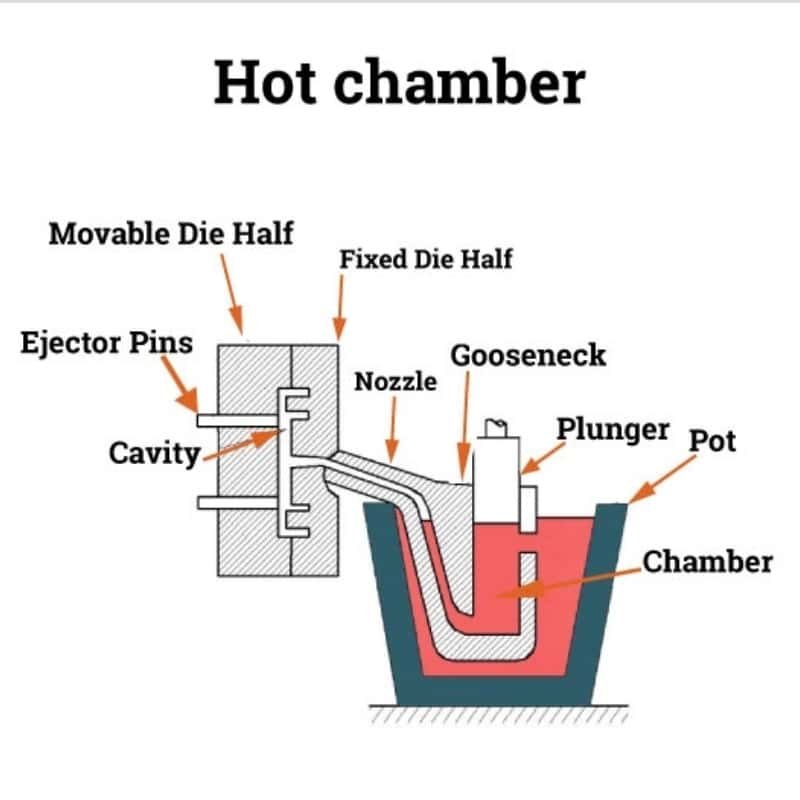

Moulage sous pression en chambre chaude

Le moulage sous pression en chambre chaude se caractérise par la fusion du métal dans la machine de coulée elle-même. Il est efficace pour les métaux ayant des points de fusion plus bas, comme le zinc. Cette méthode est privilégiée pour sa rapidité et convient à la production de pièces de petite à moyenne taille avec des détails complexes.

Moulage sous pression par gravité

Le moulage sous pression par gravité utilise la force de gravité pour remplir le moule de métal en fusion. Cette méthode est réputée pour sa rentabilité et son adéquation à une production à grande échelle.

Matériaux pour le moulage sous pression

Le moulage sous pression utilise une gamme de matériaux, chacun choisi en fonction des exigences spécifiques du projet. La polyvalence de cette méthode de coulée permet l’utilisation de divers métaux et alliages, répondant ainsi aux divers besoins de l’industrie. Voici quelques matériaux couramment utilisés :

- Aluminium:

Léger avec une excellente dissipation thermique. Largement utilisé dans l'automobile et l'aérospatiale.

- Zinc:

Moulage de précision avec stabilité dimensionnelle. Idéal pour les conceptions complexes et les sections fines.

- Magnésium:

Faible densité, rapport résistance/poids élevé. Appliqué là où la réduction de poids est cruciale.

- Cuivre:

Excellente conductivité et résistance à la corrosion. Utilisé en électrique et électronique

Composants.

- Laiton:

Alliage cuivre-zinc équilibrant résistance et usinabilité. Populaire en décoration

applications.

- Alliages de plomb et d’étain :

Utilisation limitée en raison de préoccupations environnementales. Adapté aux applications nécessitant un faible point de fusion

points.

- Acier:

Durable et solide pour les applications à forte contrainte. Commun pour les moules à matrice.

Applications du moulage sous pression

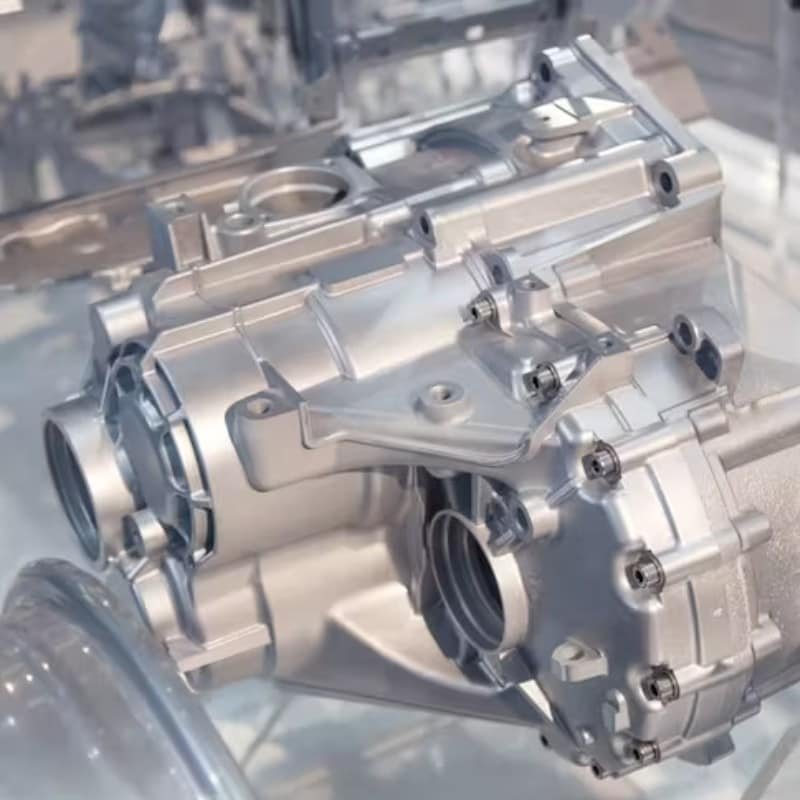

Le moulage sous pression trouve diverses applications dans tous les secteurs. Dans le secteur automobile, elle façonne les composants du moteur et les pièces structurelles, garantissant à la fois complexité et efficacité. L'industrie électronique bénéficie de sa capacité à fabriquer des composants précis, tandis que le domaine aérospatial valorise sa contribution à la création de pièces à la fois légères et robustes. Le moulage sous pression étend sa portée aux biens de consommation, aux dispositifs médicaux, à l'éclairage, aux machines industrielles, aux télécommunications, aux articles de sport et aux énergies renouvelables, offrant une solution rentable pour la fabrication de composants complexes et de haute qualité dans chaque secteur. Sa polyvalence en fait une pierre angulaire du secteur manufacturier, répondant aux exigences de diverses industries à la recherche de méthodes de production efficaces et précises.

Inconvénients du moulage sous pression

Malgré ses avantages, le moulage sous pression présente des inconvénients inhérents à prendre en compte. Les coûts d’outillage initiaux élevés rendent la production à petite échelle moins réalisable, et certains alliages peuvent poser des problèmes. Les problèmes de porosité, les limitations de taille et de poids et les options limitées de finition de surface sont des problèmes notables. L’impact environnemental et la durée du cycle sont également des inconvénients. La réparation des moules endommagés est un défi et la nature gourmande en énergie du processus contribue aux coûts de production. Bien que le moulage sous pression excelle dans de nombreux domaines, un examen attentif de ces limites est crucial pour une prise de décision éclairée en matière de fabrication.

Les facteurs influençant le coût du moulage sous pression

Le coût du moulage sous pression est influencé par divers facteurs que les fabricants doivent soigneusement prendre en compte. Comprendre ces déterminants est essentiel pour une budgétisation et une prise de décision efficaces dans le processus de fabrication. Les principaux facteurs influençant le coût du moulage sous pression comprennent :

- Complexité de l'outillage

- Choix du matériau

- Volume de production

- Complexité des pièces

- Post-traitement et finition

- Tolérances et normes de qualité

- Délai et urgence

- Assurance qualité et tests

Comprendre ces facteurs permet aux fabricants de prendre des décisions éclairées lors de la planification et de l'exécution des projets de moulage sous pression, garantissant ainsi des processus de production rentables et efficaces.

Considérations relatives aux pièces de moulage sous pression personnalisées

Lorsque vous optez pour des pièces moulées sous pression personnalisées, plusieurs considérations clés sont cruciales.

- Évaluez l’expertise du fabricant dans la réalisation de conceptions précises et de tolérances serrées, garantissant ainsi la conformité aux exigences de l’industrie.

- Confirmez la flexibilité de la sélection et de la personnalisation des matériaux, en adéquation avec les besoins uniques du projet.

- Évaluez les mesures de contrôle de la qualité, la capacité de production et la rentabilité du fabricant.

- Clarifiez les délais de livraison et donnez la priorité à une communication et une collaboration claires tout au long du processus.

- Tenir compte des pratiques environnementales, en garantissant l’alignement avec les normes commerciales durables.

En examinant attentivement ces facteurs, les entreprises peuvent prendre des décisions éclairées lorsqu'elles optent pour des pièces moulées sous pression personnalisées auprès des fabricants, garantissant ainsi une solution réussie et sur mesure qui répond à leurs exigences spécifiques.

Conclusion

Alors que nous concluons notre exploration du moulage sous pression, il est évident que cette méthode de fabrication est une force dynamique dans l'industrie. Ses avantages, associés à la compréhension de ses limites, permettent aux entreprises de prendre des décisions éclairées concernant leurs besoins de production.