- Maison

- Ressources

- Blog

- Matériaux courants de moulage par injection de plastique et comment ils sont colorés

Matériaux courants de moulage par injection de plastique et comment ils sont colorés

Le moulage par injection de plastique est un procédé de fabrication polyvalent qui permet la production en série de pièces en plastique complexes avec une grande précision. Cette technique est essentielle à la fabrication d’une large gamme de produits, depuis les composants automobiles jusqu’aux articles ménagers. Au-delà de la forme et de la structure, la couleur joue un rôle essentiel dans l'esthétique et la fonctionnalité du produit, influençant l'attrait du consommateur et fournissant des indicateurs essentiels, tels que l'identité de la marque et les indicateurs de sécurité. Le choix de la couleur peut transformer un produit simple en une pièce attrayante et fonctionnelle, ce qui en fait un élément clé du processus de conception.

Matériaux courants de moulage par injection de plastique

Polypropylène (PP) :

Le polypropylène est naturellement blanc ou opaque translucide et est connu pour son excellente flexibilité, sa résistance chimique et sa durabilité à la fatigue. Ses propriétés en font un choix populaire pour les pièces automobiles, les emballages, les textiles et les articles ménagers. La résilience et la polyvalence du PP lui permettent d'être utilisé dans des applications où un matériau léger mais durable est nécessaire.

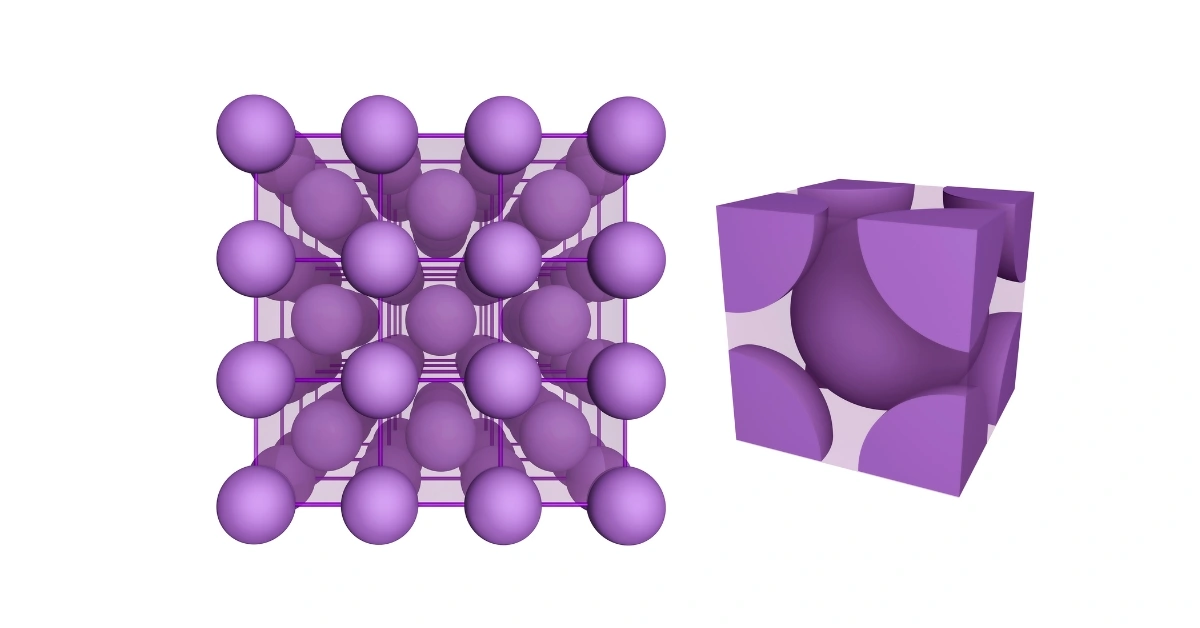

Polyéthylène (PE) :

Le polyéthylène apparaît généralement comme un blanc laiteux ou translucide et est apprécié pour sa légèreté, sa durabilité et sa résistance à l'humidité et aux produits chimiques. Il est couramment utilisé dans les emballages, les conteneurs, les canalisations et les produits de consommation. Sa facilité de traitement et sa rentabilité font du PE un incontournable dans de nombreuses industries, offrant des performances fiables dans diverses applications.

Acrylonitrile Butadiène Styrène (ABS) :

L'ABS est naturellement de couleur ivoire opaque ou crème claire et offre une excellente ténacité, résistance aux chocs et facilité d'usinage. Ses caractéristiques le rendent idéal pour l’électronique grand public, les jouets, les composants automobiles et les équipements de protection. La capacité de l'ABS à résister aux contraintes physiques tout en conservant sa forme en fait un matériau privilégié pour les produits durables.

Polycarbonate (PC) :

Le polycarbonate est intrinsèquement clair ou légèrement jaunâtre et est réputé pour sa grande transparence, sa solidité et sa résistance thermique. Il est souvent utilisé dans des applications nécessitant clarté et durabilité, telles que les lentilles optiques, les boîtiers électroniques et les équipements de sécurité. La capacité du PC à supporter des environnements difficiles tout en conservant ses propriétés optiques le rend inestimable dans de nombreux secteurs.

Nylon (PA) :

Le nylon apparaît naturellement sous une couleur blanc cassé ou crème opaque et est un matériau solide et résistant à l'abrasion connu pour sa polyvalence. Il trouve des utilisations typiques dans les engrenages, les roulements, les textiles et les composants techniques. La combinaison de résistance, d'élasticité et de résistance à l'usure du nylon le rend adapté aux pièces nécessitant des performances mécaniques élevées.

PVC (chlorure de polyvinyle) :

Le PVC est naturellement un matériau rigide blanc ou translucide et est polyvalent, résistant aux intempéries et durable, ce qui le rend utile dans un large éventail d'applications, notamment les tuyaux, les cadres de fenêtres et l'isolation électrique. Son adaptabilité et sa capacité à être formulé pour différents niveaux de dureté font du PVC un choix populaire pour les produits rigides et flexibles.

Comment les produits de moulage par injection plastique sont colorés

La couleur joue un rôle crucial dans la conception et la fonctionnalité des produits en plastique. Il améliore l'attrait esthétique et l'identité de la marque, aidant les produits à se démarquer sur le marché et à s'aligner sur les couleurs de la marque. De plus, la couleur sert à des fins fonctionnelles, telles que le codage couleur pour la sécurité et l'efficacité ou la protection contre les UV pour prolonger la durée de vie des produits exposés au soleil.

Coloration avant le processus de moulage par injection

Résines pré-colorées : Les résines précolorées sont des polymères mélangés à des pigments lors du processus de fabrication, ce qui donne un matériau déjà coloré avant d'atteindre l'étape de moulage par injection. Cette préparation consiste à intégrer des colorants dans la matrice polymère pour obtenir une couleur uniforme et cohérente dans tout le matériau. L'un des principaux avantages de l'utilisation de résines précolorées est qu'elles éliminent le besoin de mélange de couleurs supplémentaire pendant le moulage, garantissant ainsi une correspondance précise des couleurs et réduisant le risque de variation de couleur dans les séries de production à grand volume. Cette consistance fait des résines précolorées un choix idéal pour les applications où l'uniformité et la fiabilité sont essentielles.

Coloration pendant le processus de moulage par injection

Mélange maître : Le mélange maître, également connu sous le nom de mélange maître de couleur ou préparation de pigments, est un matériau polymère spécialisé conçu pour colorer les plastiques. Il est composé de trois composants principaux : des pigments ou colorants, des supports et des additifs. Les pigments, qui peuvent être organiques (tels que le rouge de phtalocyanine, le bleu de phtalocyanine et le rouge azoïque) ou inorganiques (tels que le dioxyde de titane et le noir de carbone), sont hautement concentrés et uniformément répartis dans un support en résine. Cela crée une concentration de pigment avec un pouvoir colorant supérieur à celui du pigment seul. Pendant le traitement, une petite quantité de mélange maître est mélangée à de la résine incolore pour obtenir la couleur et la concentration de pigment souhaitées dans le produit fini.

Le support est généralement constitué de la même résine que le produit pour garantir la compatibilité et la fluidité. Un dispersant est ajouté pour aider les pigments à se disperser uniformément, évitant ainsi l'agglutination. Ce dispersant doit avoir un point de fusion inférieur à celui de la résine et une bonne compatibilité avec la résine et les pigments. Les dispersants courants comprennent la cire de polyéthylène de faible poids moléculaire et les stéarates. Bien que le mélange maître ne contienne généralement pas d'additifs supplémentaires, sauf demande expresse des clients, il peut inclure des agents fonctionnels tels que des retardateurs de flamme, des azurants, des antimicrobiens, des agents antistatiques et des antioxydants, améliorant ainsi les propriétés du produit final.

Pigments secs : Les pigments secs sont des particules finement broyées utilisées pour colorer directement les plastiques. Bien qu’ils offrent une large gamme de couleurs, leur utilisation peut s’avérer difficile en raison de problèmes potentiels de dispersion et de la nécessité de techniques de mélange précises. Les pigments secs sont souvent utilisés dans des applications spécialisées où des couleurs ou des effets uniques sont requis. Une manipulation et un traitement appropriés sont essentiels pour obtenir une couleur uniforme et éviter la contamination.

Coloration après le processus de moulage par injection

Peinture et revêtement : La peinture et le revêtement consistent à appliquer une couche de couleur ou de finition sur les pièces moulées pour améliorer leur apparence et leur fonctionnalité. Des techniques telles que la peinture par pulvérisation, le trempage et la galvanoplastie sont couramment utilisées pour obtenir des couleurs supplémentaires, des motifs et des textures complexes. Ces méthodes améliorent non seulement l’esthétique, mais fournissent également des couches protectrices qui peuvent augmenter la durabilité et la résistance aux facteurs environnementaux. En offrant la possibilité de créer des finitions complexes, la peinture et le revêtement permettent aux fabricants de produire des produits visuellement attrayants qui se démarquent sur le marché.

Facteurs affectant la sélection et la cohérence des couleurs

Choisir la bonne couleur pour les produits en plastique implique de comprendre l'interaction entre les polymères et les colorants. Différents matériaux peuvent réagir différemment à des colorants et pigments spécifiques, affectant ainsi l’apparence finale. Assurer la stabilité des couleurs et la compatibilité avec le matériau de base est crucial pour éviter la décoloration et obtenir l’esthétique souhaitée.

La température, la pression et les vitesses de refroidissement pendant le processus de moulage ont un impact significatif sur le résultat de la couleur. Les variations de ces paramètres peuvent entraîner des incohérences et des défauts de coloration. La mise en œuvre de stratégies visant à maintenir la cohérence des couleurs, telles que l'optimisation des paramètres de processus et une surveillance régulière, est essentielle pour produire des produits uniformes et de haute qualité.

L'obtention d'une couleur uniforme dans les produits en plastique repose en grande partie sur le mélange uniforme de granulés de plastique et de colorants. Un mélange approprié garantit que les pigments sont répartis uniformément dans tout le matériau. Pendant le processus de moulage par injection, les bandes chauffantes doivent faire fondre le mélange uniformément, permettant ainsi aux colorants de se disperser uniformément. Cette étape est essentielle pour éviter les traces de couleur et obtenir une finition lisse et homogène sur l’ensemble du produit.

Conclusion

En conclusion, obtenir la couleur parfaite dans le moulage par injection de plastique implique un équilibre minutieux entre la compatibilité des matériaux, les paramètres du processus et les considérations réglementaires. En comprenant les interactions entre les polymères et les colorants, en optimisant les conditions de traitement et en adhérant aux normes environnementales, les fabricants peuvent garantir des couleurs cohérentes et éclatantes qui répondent aux exigences esthétiques et fonctionnelles. Alors que la demande de produits respectueux de l’environnement et colorés avec précision continue d’augmenter, rester informé des dernières techniques de coloration et des tendances de l’industrie sera essentiel pour maintenir un avantage concurrentiel sur le marché.