- Maison

- Ressources

- Blog

- 7 procédés courants de formage de tôlerie

Guide de fabrication de tôles : 7 procédés de formage courants et leurs meilleures applications

Dans ce blog, nous nous penchons sur sept processus clés de formage de tôle qui façonnent la fabrication moderne : la découpe au laser, la découpe au jet d'eau, l'emboutissage, le soudage, le profilage, le filage et le laminage. Chaque processus apporte quelque chose d'unique, qu'il s'agisse de la précision de la découpe au laser et au jet d'eau, de l'efficacité de l'emboutissage et du soudage ou de la polyvalence du profilage, du filage et du laminage. Ces techniques sont essentielles dans des secteurs tels que l'automobile, l'aérospatiale et la construction, aidant les fabricants à créer des pièces métalliques de haute qualité adaptées à leurs besoins.

1. Découpe laser

Découpe au laser Il s'agit d'une méthode de traitement sans contact précise et efficace, largement utilisée dans la fabrication de tôles. Elle est couramment utilisée pour couper des tôles et des tubes métalliques, tels que l'acier, l'aluminium et l'acier inoxydable, et est particulièrement adaptée à la création de motifs et de conceptions complexes. En optimisant le chemin de coupe et en organisant efficacement les motifs, elle maximise l'utilisation des matériaux et réduit les déchets.

Comment fonctionne la découpe laser

La découpe au laser consiste à focaliser un faisceau laser à haute énergie pour faire fondre, brûler ou vaporiser des matériaux, ce qui permet des découpes rapides et précises. Cette technologie permet des découpes extrêmement fines et, comme il n'y a aucun contact physique pendant le processus, elle réduit la contamination de la pièce et empêche les outils de coupe d'être contaminés par le matériau. Contrairement aux lames, le faisceau laser ne s'use pas pendant la découpe, ce qui permet de conserver une plus grande précision. De plus, la zone affectée par la chaleur lors de la découpe au laser est petite, ce qui réduit le risque de déformation du matériau pendant la découpe. Ces avantages ont fait de la découpe au laser un outil très apprécié dans la fabrication moderne.

Types de lasers : lasers CO2 et à fibre

Dans les applications industrielles, Lasers CO2 Les lasers à fibre et à CO2 sont les deux types de lasers les plus courants. Les lasers à CO2 conviennent à une large gamme de matériaux, notamment les métaux tels que les alliages de titane, l'acier inoxydable, l'acier doux et l'aluminium, ainsi que les matériaux non métalliques comme les plastiques, le bois, le bois composite, la cire, les tissus et le papier.

Les lasers à fibre optique utilisent un milieu amplificateur à semi-conducteurs et ont une longueur d'onde plus courte (1064 nanomètres), ce qui leur permet de produire une taille de spot très petite (jusqu'à 100 fois plus petite que celle des lasers CO2). Cela rend les lasers à fibre particulièrement adaptés à la découpe de matériaux métalliques hautement réfléchissants comme le cuivre et le laiton, ainsi que de matériaux plus épais. Par rapport aux lasers CO2, les lasers à fibre optique offrent des vitesses de découpe plus rapides, une meilleure efficacité énergétique et nécessitent un réglage moins fréquent des composants optiques, ce qui se traduit par des coûts de maintenance inférieurs et une plus grande fiabilité.

Outre les utilisations industrielles, les petites machines de découpe laser domestiques sont également devenues populaires auprès des amateurs et des bricoleurs. En raison de leur faible puissance, ces machines sont généralement utilisées pour couper des matériaux non métalliques comme le bois et les feuilles d'acrylique, répondant ainsi aux besoins de conceptions personnalisées et de production en petites séries.

2. Découpe au jet d'eau

La découpe au jet d'eau est une technique de découpe à froid qui utilise un jet d'eau à haute pression ou un mélange d'eau et de substances abrasives pour couper divers matériaux. découpe au jet d'eau La pompe haute pression de la machine peut pressuriser l'eau jusqu'à des niveaux extrêmement élevés (généralement jusqu'à 60 000 psi ou plus), puis l'éjecter à travers une buse de coupe spécialement conçue, créant un jet d'eau à grande vitesse pouvant atteindre jusqu'à 1 000 m/s. La découpe à l'eau pure (sans abrasifs) est généralement utilisée pour les matériaux plus tendres tels que le bois, le plastique et le caoutchouc. En revanche, la découpe à l'eau abrasive, qui ajoute des particules de grenat au jet d'eau à haute pression, est utilisée pour les matériaux plus durs comme le métal, la pierre et le verre.

Avantages de la découpe au jet d'eau

L’un des principaux avantages de la découpe au jet d’eau par rapport aux méthodes de découpe thermique est qu’elle ne présente pas de zone affectée par la chaleur (ZAT). Comme aucune chaleur n’est générée, la structure intrinsèque du matériau reste intacte et les métaux ne se déforment pas, ne se durcissent pas et ne modifient pas leurs propriétés internes pendant la découpe. De plus, la découpe au jet d’eau ne laisse pas de traces carbonisées sur les bords du bois, contrairement à la découpe au laser. Cela rend la découpe au jet d’eau particulièrement adaptée aux matériaux sensibles à la température, tels que les composites (comme les plastiques) et certains métaux (comme l’aluminium).

Précision et polyvalence

La découpe au jet d'eau est connue pour sa haute précision et ses bords lisses, avec des tolérances de coupe généralement comprises entre ±0,1 et ±0,2 mm, ce qui la rend idéale pour les industries exigeant une haute précision, telles que la fabrication aérospatiale et automobile. Elle est également capable de couper une large gamme de matériaux jusqu'à 300 mm d'épaisseur, avec presque aucune limitation, des métaux à la pierre, en passant par le verre et les composites.

Limites de la découpe au jet d'eau

La découpe au jet d'eau présente toutefois certaines limites. La complexité des machines de découpe au jet d'eau et des pompes haute pression entraîne des coûts d'équipement et de maintenance relativement élevés. De plus, lors de la découpe de matériaux particulièrement épais ou de formes complexes, la vitesse de découpe peut être plus lente, ce qui entraîne des temps de traitement plus longs. Ces facteurs doivent être pris en compte lors du choix de la découpe au jet d'eau comme méthode de fabrication.

3. Estampage

Estampillage Il s'agit d'un procédé de formage des métaux largement utilisé dans la fabrication de tôles. En appliquant une pression sur les tôles à l'aide d'une presse et de matrices, l'emboutissage peut modifier la forme de la tôle ou la séparer pour former des pièces spécifiques.

Types d'opérations d'emboutissage

L'emboutissage comprend plusieurs opérations, chacune ayant un but unique :

- Tonte:L'étape la plus élémentaire, principalement utilisée pour couper des tôles dans les formes ou tailles linéaires souhaitées.

- Perforation:Utilise une presse pour créer différentes formes de trous dans la feuille, généralement pour réaliser des trous de ventilation, des trous de montage, etc.

- Pliant:Plie le métal selon différents angles et formes, adapté à la fabrication de supports métalliques, de boîtiers et d'autres composants structurels.

- Brider:Implique le pliage des bords de la feuille pour améliorer la résistance de la pièce ou faciliter l'assemblage ultérieur.

- Emboutissage profond:Utilisé pour étirer la feuille dans des formes de conteneurs plus profondes, couramment observées dans la production de réservoirs de carburant pour automobiles et d'ustensiles de cuisine.

Avantages de l'estampage

Les principaux avantages de l'emboutissage sont sa grande efficacité de production et son contrôle de précision. L'utilisation de matrices garantit que la forme et la taille de chaque pièce restent cohérentes, améliorant ainsi l'efficacité de la production. De plus, l'emboutissage peut maximiser l'utilisation des matériaux, réduire les déchets et diminuer les coûts. Ces caractéristiques rendent l'emboutissage très rentable pour la production de grandes quantités de pièces métalliques, en particulier pour les applications industrielles exigeantes telles que les panneaux de carrosserie automobile, les boîtiers d'appareils électroménagers et les supports pour composants complexes.

4. Soudure

Soudage Le soudage est un procédé qui consiste à joindre des métaux ou d'autres matériaux thermoplastiques par chauffage, par application de pression ou par une combinaison des deux. Dans la fabrication de tôles, le soudage est essentiel pour créer des connexions solides. Il existe plusieurs types de soudage, classés en fonction de la source d'énergie et des méthodes de protection utilisées. Les types les plus courants sont le soudage au gaz, le soudage à l'arc et le soudage par résistance.

Soudage au gaz

Le soudage au gaz utilise la flamme à haute température produite par la combustion de l'acétylène dans l'oxygène pour faire fondre les métaux, avec des températures de flamme atteignant jusqu'à 3100 °C (5600 °F). La flamme est moins concentrée qu'un arc électrique, ce qui donne des soudures plus larges qui refroidissent plus lentement, ce qui peut entraîner une plus grande contrainte résiduelle et une déformation de la soudure. Bien que son utilisation industrielle ait diminué, le soudage au gaz est encore largement utilisé pour souder et réparer des tuyaux et des tubes.

Soudage à l'arc

Soudure à l'arc Le soudage à l'arc utilise un arc électrique généré entre une électrode et le matériau de base pour faire fondre les métaux. Il peut utiliser du courant continu (CC) ou alternatif (CA) et utilise des électrodes consommables ou non consommables. Une méthode de soudage à l'arc populaire est le soudage à l'arc avec électrode enrobée (SMAW), ou soudage à la baguette, qui utilise un arc électrique et une électrode consommable. Pendant le processus, le CO2 produit protège la zone de soudure de l'oxydation et de la contamination. Il convient aussi bien aux travaux en atelier qu'au travail sur le terrain, avec des coûts d'équipement relativement faibles, mais a généralement une vitesse de soudage plus lente.

Soudage au gaz inerte au tungstène (TIG)

Le soudage TIG, un type de soudage à l'arc, utilise une électrode en tungstène non consommable et un gaz inerte (comme l'argon) pour protéger la zone de soudure. Cette méthode permet d'obtenir des soudures de haute qualité avec un contrôle précis, ce qui la rend idéale pour le soudage de divers métaux, notamment l'aluminium et l'acier inoxydable. Le soudage TIG est parfait pour les applications nécessitant un soudage fin et détaillé ; cependant, il est plus lent et exige un niveau élevé de compétence de l'opérateur.

Soudage par résistance

Le soudage par résistance génère de la chaleur par résistance électrique aux points de contact entre deux ou plusieurs surfaces métalliques pour faire fondre les métaux. Cette catégorie comprend des méthodes telles que le soudage par points et le soudage par couture. Le soudage par points est couramment utilisé dans l'industrie automobile pour assembler efficacement des tôles jusqu'à 3 mm d'épaisseur. Le soudage par couture, quant à lui, utilise des électrodes roulantes pour un soudage continu et de longue durée. Le soudage par résistance est efficace et produit moins de pollution, mais il nécessite un équipement coûteux et offre généralement une résistance de soudure inférieure, ce qui le rend adapté uniquement à des applications spécifiques.

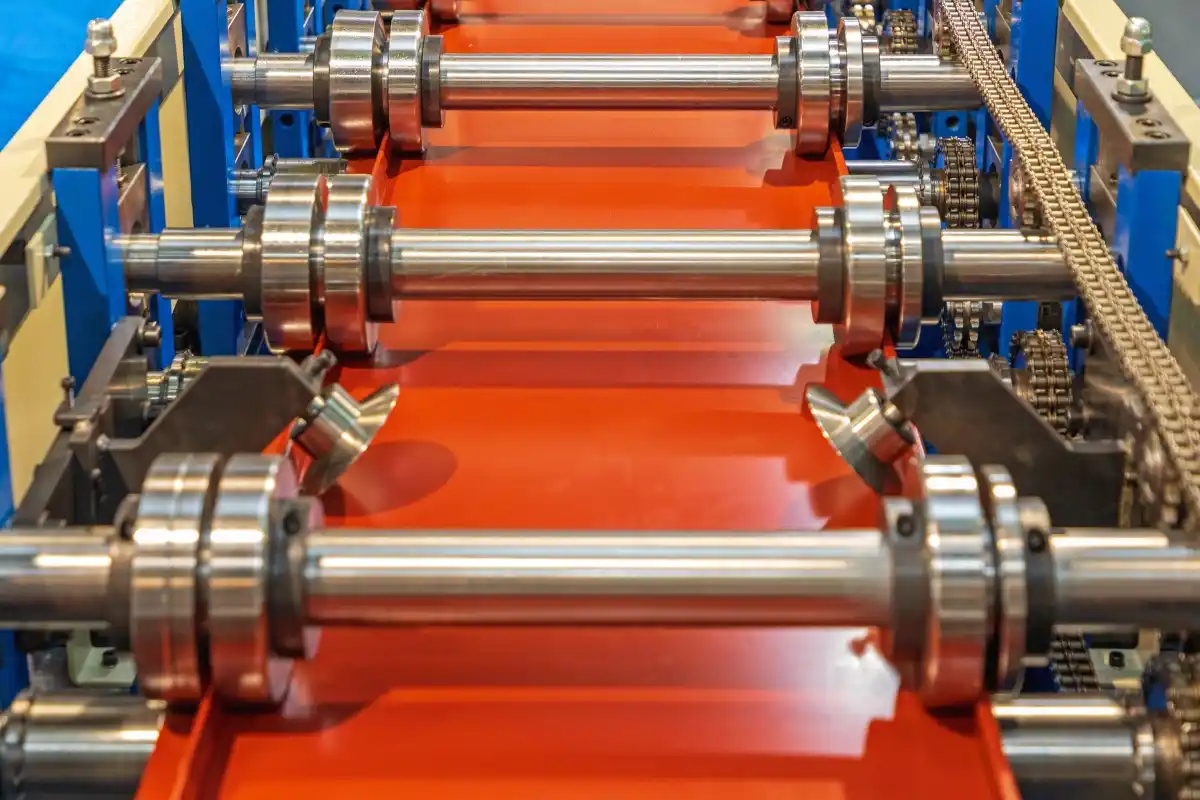

5. Profilage

Le profilage est un procédé de formage à froid continu qui permet de façonner progressivement des tôles métalliques selon la forme souhaitée grâce à une série de rouleaux rotatifs. Au cours de ce procédé, la tôle se déplace en continu à travers un ensemble de rouleaux préconçus, chaque paire appliquant une pression pour plier progressivement le métal selon la forme transversale requise. Le profilage étant un procédé de formage à froid, il ne nécessite pas de chauffage, ce qui permet de conserver les propriétés mécaniques d'origine du matériau.

Avantages du profilage

Le profilage présente plusieurs avantages, notamment pour la production en grande série. En tant que procédé continu, il permet un traitement à grande vitesse des tôles, réduisant ainsi considérablement le temps et les coûts de production. Le procédé permet une utilisation élevée des matériaux avec un minimum de déchets et peut créer des formes complexes avec une grande précision dimensionnelle. Par rapport à d'autres méthodes de formage, telles que l'emboutissage, le profilage présente des coûts d'outillage inférieurs, ce qui le rend particulièrement adapté à la production de composants métalliques longs et droits tels que des profilés en U et en C.

Applications du profilage

Le profilage est largement utilisé dans de nombreux secteurs, notamment la construction, l'automobile, l'électroménager et les systèmes de stockage. Dans le secteur de la construction, il est utilisé pour fabriquer des panneaux de toit, des panneaux muraux et des cadres de fenêtres et de portes. Dans l'industrie automobile, le profilage est utilisé pour produire des pièces de structure de carrosserie et des renforts, améliorant ainsi la résistance et la stabilité des véhicules. Grâce aux progrès de la technologie d'automatisation, les processus de profilage intègrent de plus en plus de systèmes de contrôle et d'inspection intelligents pour améliorer encore l'efficacité de la production et la qualité des produits.

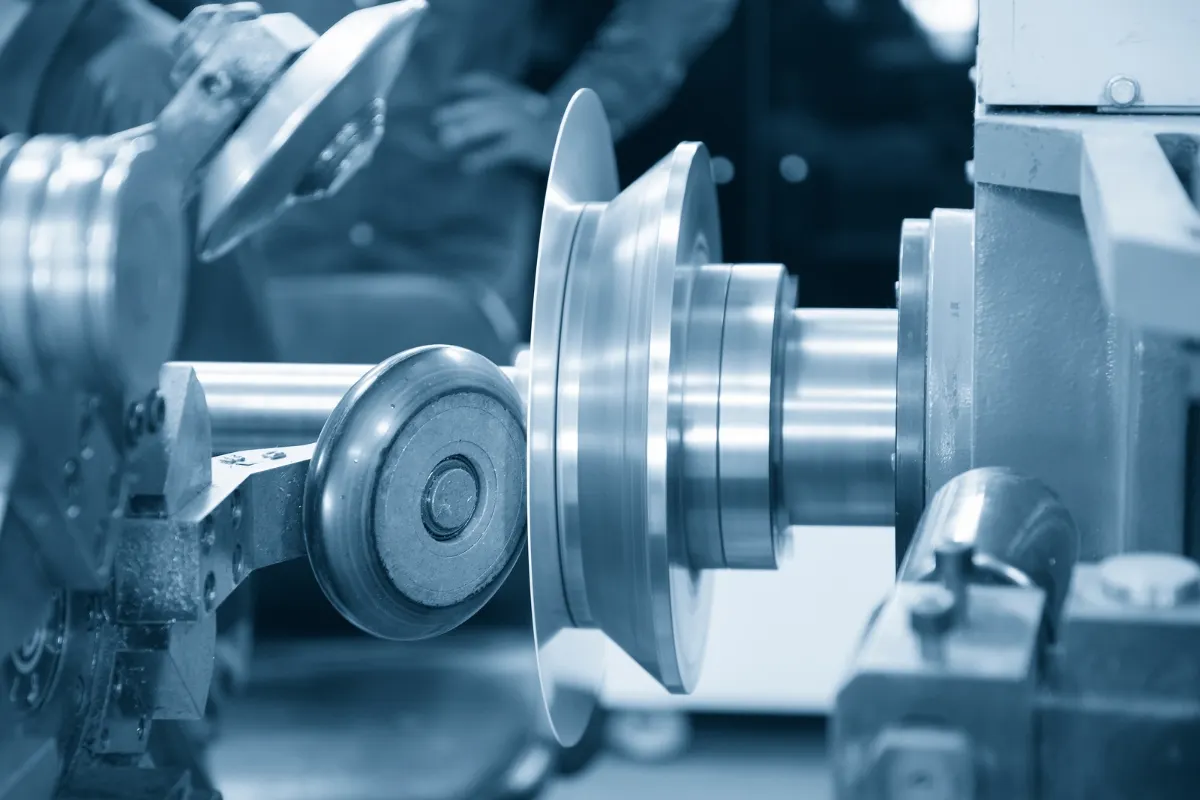

6. Filage

Le repoussage est un procédé de formage des métaux qui peut être divisé en deux types : le repoussage manuel et le repoussage CNC. Au cours de ce procédé, une feuille de métal est pressée contre une extrémité d'un moule (généralement l'extrémité fermée du produit final) et tourne à grande vitesse avec le moule sur un tour de repoussage. L'opérateur ou le système CNC contrôle un rouleau pour presser progressivement la feuille de métal ou la pièce brute contre le moule, formant ainsi une forme creuse symétrique.

Avantages du filage

Le repoussage présente de nombreux avantages et est particulièrement adapté à la fabrication de pièces creuses et symétriques complexes. Il permet une production efficace, ce qui le rend idéal pour la fabrication de petites et moyennes séries avec une utilisation élevée des matériaux et un minimum de déchets. Le procédé offre également une grande précision et une excellente finition de surface, éliminant souvent le besoin de traitement supplémentaire.

Applications et rentabilité

Le coût de l'outillage pour le filage est relativement faible, ce qui le rend particulièrement rentable lorsque des ajustements de conception ou de production de spécifications de produits différentes sont nécessaires. Le filage est largement utilisé dans des secteurs tels que l'automobile, l'électroménager et l'éclairage. Les composants typiques produits par filage comprennent les moyeux de roue, les tambours de machine à laver et les abat-jour.

7. Roulage

Le laminage est un procédé de formage des métaux qui consiste à appliquer une pression continue sur une billette métallique à l'aide d'une ou plusieurs paires de rouleaux rotatifs pour réduire son épaisseur ou modifier sa forme en coupe transversale. En fonction de la température pendant le laminage, il peut être classé en deux types : le laminage à chaud et le laminage à froid.

Types de roulage : à chaud et à froid

Le laminage à chaud est réalisé à des températures élevées, généralement supérieures à la température de recristallisation du métal, ce qui permet de grandes déformations et convient à la production de plaques épaisses, de barres et de profilés structurels. En revanche, le laminage à froid est réalisé à température ambiante, en utilisant des déformations plus petites pour améliorer la résistance et la qualité de surface du matériau. Cela rend le laminage à froid idéal pour la production de tôles fines, de bandes et de produits métalliques de précision.

Avantages et applications du laminage

Le processus de laminage offre plusieurs avantages, notamment une efficacité de production élevée et des propriétés matérielles améliorées. Le laminage à chaud affine la microstructure du métal et élimine les défauts formés lors de la coulée, améliorant ainsi ses propriétés mécaniques. Le laminage à froid, en revanche, offre une précision dimensionnelle plus élevée et une finition de surface plus lisse tout en augmentant considérablement la limite d'élasticité du métal. Le laminage est largement utilisé dans des secteurs tels que la construction, l'automobile, l'électroménager et la fabrication de machines pour produire des matériaux et des composants tels que des plaques d'acier, des barres d'acier, des panneaux de carrosserie automobile et des boîtiers d'appareils électroménagers. Cela fait du laminage un processus indispensable dans la fabrication moderne.

Conclusion

Choisir la bonne méthode de formage des métaux consiste à adapter le processus aux exigences en matière de matériau, de conception, de volume et de précision. Des coupes nettes et précises de la découpe laser et de la découpe au jet d'eau à l'efficacité robuste de l'emboutissage et du soudage, en passant par les capacités de production sans faille du profilage, du filage et du laminage, chaque approche offre des avantages distincts. En comprenant ces processus, les fabricants peuvent augmenter la productivité, réduire les coûts et fournir des produits de premier ordre dans diverses applications.