Qu’est-ce que l’Inconel ?

L'Inconel est une famille de superalliages nickel-chrome connus pour leur solidité exceptionnelle, leur résistance à la corrosion et leur capacité à fonctionner correctement à haute température. Développé par l'International Nickel Company (INCO), l'Inconel est principalement composé de nickel, de chrome et de fer, auxquels s'ajoutent d'autres éléments comme le molybdène, le niobium et le cobalt pour améliorer ses propriétés. Grâce à sa résistance à l'oxydation et au fluage, l'Inconel est largement utilisé dans des secteurs tels que l'aérospatiale, le traitement chimique, l'ingénierie marine et les centrales électriques. Différentes qualités d'Inconel sont adaptées pour répondre aux besoins des environnements à hautes performances.

Origine du nom Alliage Inconel

Le nom « Inconel » vient d’un mélange de « Inco », en référence à l’International Nickel Company (INCO), le producteur d’origine, et de « -nel », probablement l’abréviation de « nickel », un élément clé de l’alliage. Marque déposée de Special Metals Corporation, les alliages Inconel sont connus pour leur résistance à l’oxydation et à la corrosion, en particulier dans les environnements à haute température. Cela les rend idéaux pour les conditions extrêmes comme les moteurs à réaction, le traitement chimique et les réacteurs nucléaires.

Combien de types d’alliage Inconel existe-t-il ?

Les alliages Inconel sont disponibles en plusieurs types, chacun conçu pour résister à différents environnements difficiles. Prenons l'Inconel 600, par exemple. C'est un matériau de choix pour les travaux de traitement thermique, tandis que l'Inconel 625 est synonyme de résistance et de durabilité, souvent utilisé dans les environnements aérospatiaux et marins. Si vous avez besoin d'un matériau capable de supporter la chaleur, l'Inconel 718 est parfait. Il est également idéal dans le monde de l'aérospatiale. Pour la résistance à la corrosion, l'Inconel X-750 se démarque.

Il existe également des variantes spécialisées comme l'Inconel 725 et 740H, destinées aux industries du pétrole, du gaz et des centrales électriques. La famille Inconel est en constante évolution, offrant des solutions aux besoins en constante évolution des applications industrielles.

Inconvénients de l'Inconel

Bien que l'Inconel excelle dans les environnements à haute température et corrosifs, il présente certains inconvénients. Il est coûteux, difficile à usiner et nécessite des techniques de soudage complexes. Le matériau est également plus lourd et présente un taux de dilatation thermique plus élevé que d'autres, ce qui peut constituer un inconvénient dans certaines applications. De plus, la disponibilité de l'Inconel peut être limitée et son utilisation exige souvent un outillage spécialisé et une main-d'œuvre hautement qualifiée, ce qui augmente encore les coûts. Malgré ces défis, l'Inconel reste un choix de premier ordre pour les industries critiques comme l'aérospatiale, le traitement chimique et la production d'énergie, où ses propriétés uniques l'emportent sur les inconvénients.

Composition chimique de l'Inconel

| Composant | Poids % |

| Ni | 50 – 55 |

| P | Maximum 0,015 |

| S | Maximum 0,015 |

| Si | Maximum 0,35 |

| Ti | 0,65 – 1,15 |

| Al | 0,2 – 0,8 |

| B | Maximum 0,006 |

| C | Maximum 0,08 |

| Co | Maximum 1 |

| Cr | 17 – 21 |

| Cu | Maximum 0,3 |

| Fe | 17 |

| Mn | Maximum 0,35 |

| mois | 2,8 – 3,3 |

| Nb | 4,75 – 5,5 |

Le rôle de divers éléments dans l'Inconel

L'Inconel est un alliage unique qui lui confère une résistance à la chaleur et à la corrosion. Le nickel est à la base de l'alliage, ce qui lui confère résistance et stabilité, tandis que le chrome empêche la rouille. Le molybdène renforce encore la résistance à la corrosion, notamment contre les produits chimiques. L'aluminium et le titane contribuent à la résistance à haute température grâce à un processus appelé durcissement par précipitation. Des éléments comme le niobium et le fer renforcent la résistance et protègent davantage contre les environnements corrosifs.

De petites quantités de cobalt, de carbone, de manganèse et de silicium améliorent les performances globales de l'alliage, améliorant sa stabilité, sa soudabilité et sa formabilité. Cette combinaison d'éléments permet à l'Inconel d'exceller dans des conditions extrêmes, ce qui le rend essentiel pour des industries telles que l'aérospatiale, le traitement chimique et la production d'énergie.

Propriétés physiques de l'Inconel

| Propriétés physiques | Métrique | Anglais |

| Densité | 8,19 g/cc | 0,296 lb/po³ |

Propriétés mécaniques de l'Inconel

| Propriétés mécaniques | Métrique | Anglais |

| Résistance à la traction, ultime | 1375 MPa | 199 000 livres par pouce carré |

| Résistance à la traction, ultime à température élevée | 1100 MPa | 160 000 livres par pouce carré |

| Résistance à la traction, Rendement | 1100 MPa | 160 000 livres par pouce carré |

| Résistance à la traction, rendement à température élevée | 980 MPa | 142 000 livres par pouce carré |

| Allongement à la rupture | 25% | 25% |

| Allongement à la rupture à température élevée | 18% | 18% |

Propriétés électriques de l'Inconel

| Propriétés électriques | Métrique | Anglais |

| Résistivité électrique | 0,000125 ohm-cm | 0,000125 ohm-cm |

| Perméabilité magnétique | 1.0011 | 1.0011 |

| Curie Température | -112 °C | -170 °F |

Propriétés thermiques de l'Inconel

| Propriétés thermiques | Métrique | Anglais |

| CDT, linéaire 20°C | 13 µm/m-°C | 7,22 µin/in-°F |

| La capacité thermique spécifique | 0,435 J/g-°C | 0,104 BTU/lb-°F |

| Conductivité thermique | 11,4 W/mK | 79,1 BTU-po/h-pi²-°F |

| Point de fusion | 1260 – 1336 °C | 2300 – 2440 °F |

| Solidus | 1260 °C | 2300 °F |

| Liquide | 1336 °C | 2440 °F |

L'Inconel peut-il être utilisé dans le moulage ?

L'Inconel peut être utilisé dans la fonderie, et c'est en fait un matériau de choix pour les industries qui doivent faire face à des températures élevées et à la corrosion, comme l'aérospatiale et la production d'énergie. La super résistance de l'Inconel et sa résistance à l'oxydation le rendent idéal pour les environnements difficiles. Il existe plusieurs façons courantes de couler l'Inconel :

L'Inconel peut être utilisé dans la fonderie, et c'est en fait un matériau de choix pour les industries qui doivent faire face à des températures élevées et à la corrosion, comme l'aérospatiale et la production d'énergie. La super résistance de l'Inconel et sa résistance à l'oxydation le rendent idéal pour les environnements difficiles. Il existe plusieurs façons courantes de couler l'Inconel :

- Moulage d'investissement : Cette méthode utilise un modèle en cire pour former un moule en céramique, qui est ensuite rempli d'Inconel fondu. Elle est idéale pour créer des formes détaillées et complexes.

- Coulée centrifuge : Ici, l'Inconel fondu est versé dans un moule rotatif, forçant le métal vers les bords, ce qui fonctionne bien pour la fabrication de tuyaux et d'autres pièces cylindriques.

- Coulée sous vide : Dans ce procédé, l’Inconel est fondu dans une chambre à vide pour éviter la contamination et les imperfections, ce qui permet d’obtenir une finition plus propre.

Le matériau commun du moulage d'Inconel

- Inconel 600 : Connu pour résister à la chaleur, à la corrosion et à l’oxydation, il est couramment utilisé dans les environnements sujets à l’oxydation et au stress chloré.

- Inconel 625 : Hautement résistant à l’eau de mer, aux acides et autres environnements difficiles, ce qui le rend parfait pour les applications marines et chimiques.

- Inconel 713C : Conçu pour les turbines à gaz, cet alliage excelle en termes de résistance à l’oxydation, à la corrosion et à la fatigue thermique, ce qui le rend idéal pour les aubes de turbine et autres composants soumis à de fortes contraintes.

- Inconel 718 : Cet alliage à haute résistance est apprécié pour sa capacité à résister au fluage à haute température et est souvent utilisé dans les aubes de turbines aérospatiales et les composants structurels.

Les avantages du moulage Inconel

Le moulage en Inconel offre plusieurs avantages en raison des propriétés uniques de l'alliage :

Le moulage en Inconel offre plusieurs avantages en raison des propriétés uniques de l'alliage :

- Résistance à haute température : L'Inconel conserve sa résistance même en cas de chaleur extrême, ce qui le rend parfait pour des applications telles que les turbines à gaz et les moteurs aérospatiaux.

- Résistance à la corrosion: Il résiste bien aux gaz corrosifs, aux acides, à l’eau de mer et aux produits chimiques agressifs, maintenant ainsi ses performances dans des environnements difficiles.

- Résistance au fluage : L'Inconel résiste au fluage, ou à la déformation progressive sous des températures élevées, ce qui est essentiel pour une utilisation à long terme dans des environnements à fortes contraintes comme les aubes de turbine.

- Résistance à la fatigue : Il peut supporter des contraintes et des vibrations répétées sans se fissurer, ce qui est idéal pour les applications avec des charges dynamiques.

- Soudabilité : L'Inconel peut être soudé facilement, ce qui permet de réaliser des structures et des réparations complexes.

- Excellentes propriétés mécaniques : Il combine une résistance à la traction élevée, une ductilité et une ténacité pour des performances fiables.

- Faible dilatation thermique : L'Inconel se dilate moins lorsqu'il est exposé à la chaleur, réduisant ainsi le risque de contrainte thermique et de déformation.

- Polyvalence: Il peut être moulé dans différentes formes et tailles, ce qui le rend idéal pour les composants conçus sur mesure.

L'application du moulage d'Inconel

- Aérospatial: L'Inconel est une référence pour les moteurs à turbine à gaz, les systèmes d'échappement, les aubes de turbine et d'autres pièces qui doivent supporter une chaleur et une pression intenses.

- La production d'énergie: L'Inconel est utilisé dans les turbines à gaz et à vapeur, les centrales nucléaires et les pièces de fours à haute température. Sa résistance à l'oxydation et au fluage garantit la durabilité de ces systèmes exigeants.

- Traitement chimique : La résistance à la corrosion de l'alliage le rend parfait pour les réacteurs, les tuyauteries, les vannes et les échangeurs de chaleur où les produits chimiques agressifs et la chaleur élevée sont courants.

- Pétrole et gaz : L'Inconel est utilisé dans les outils de fond de puits, les équipements de tête de puits, les vannes et les pompes pour gérer les environnements à haute pression, à haute température et corrosifs.

- Marin: Sa résistance à la corrosion de l’eau de mer rend l’Inconel idéal pour les hélices, les arbres, les vannes et les raccords des navires et des sous-marins.

- Pétrochimique: L'Inconel est un élément de base dans les environnements chimiques agressifs, utilisé pour les réacteurs, les pièces de four et les échangeurs de chaleur dans les applications à haute température.

- Automobile: Les pièces hautes performances telles que les turbocompresseurs et les systèmes d'échappement bénéficient de la résistance de l'Inconel aux températures extrêmes, améliorant ainsi l'efficacité du moteur.

Autres méthodes de traitement adaptées à l'Inconel

- Forge : Affine la structure du grain, améliorant ainsi les propriétés du matériau.

- Laminage (à chaud et à froid) : Le laminage à chaud améliore la malléabilité, tandis que le laminage à froid augmente la résistance et la finition.

- Extrusion: Produit des tuyaux et des formes structurelles avec des sections transversales uniformes.

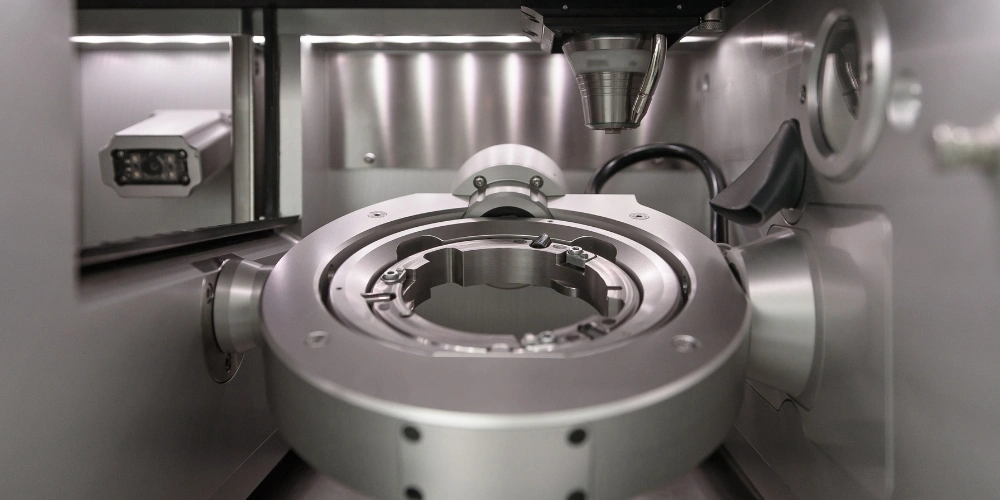

- Usinage: Nécessite des outils spécialisés pour gérer la dureté et la ténacité de l'Inconel.

- Métallurgie des poudres : Fait fondre du métal en poudre pour créer des formes et des structures complexes.

- Fabrication additive (impression 3D) : Permet la production de designs complexes que les méthodes traditionnelles ne peuvent pas réaliser.

- Soudage (TIG, MIG) : Idéal pour gérer les besoins élevés en chaleur de l'Inconel tout en réduisant les fissures.