- Главная

- Ressources

- Blog

- Moulage de précision : une exploration approfondie du processus complet

Moulage de précision : une exploration approfondie du processus complet

Fonderie de précision : de l’art ancien à la précision moderne

Le moulage de précision est une technique de fabrication qui permet de créer des configurations complexes et précises à partir de divers alliages métalliques. Également connue sous le nom de moulage de précision ou moulage à la cire perdue, cette méthode est connue pour sa capacité à produire des composants aux détails complexes et aux excellentes finitions de surface.

L’histoire du moulage de précision remonte à des milliers d’années, avec des exemples précoces trouvés dans les anciennes civilisations d’Égypte, de Chine et de Mésopotamie. Il était initialement utilisé pour produire des œuvres d’art, des bijoux et des statues aux détails complexes. Un exemple notable en Chine est le «Zun et Pan de Zeng Hou Yi" de la dynastie Qin, considéré comme l'un des artefacts en bronze les plus complexes jamais créés. Le récipient met en valeur les compétences sophistiquées du travail du métal de l'époque, avec des motifs et des décorations détaillés qui reflètent le haut niveau d'art et de savoir-faire obtenu grâce aux anciennes techniques de moulage.

Dans les années 1940, le procédé a connu un regain d'applications industrielles en raison de la demande de composants de précision dans les industries de la défense et de l'aérospatiale pendant la Seconde Guerre mondiale. Depuis lors, les progrès technologiques dans les matériaux utilisés pour les modèles et les améliorations apportées aux matériaux céramiques utilisés pour les moules ont considérablement élargi les capacités et les applications du moulage à modèle perdu. Cette méthode s'est avérée essentielle dans diverses industries, en particulier lorsque des pièces métalliques de haute précision sont requises.

De la conception à la production : exploration du processus de moulage à modèle perdu

Le moulage de précision est un processus d'ingénierie de précision conçu pour produire des composants métalliques complexes avec une grande précision. Cette méthode combine des technologies avancées et des étapes méticuleuses pour reproduire des conceptions complexes exactement comme spécifié. Réputée pour sa polyvalence, la fonderie de précision est essentielle à la fabrication de pièces détaillées et de haute qualité pour diverses industries.

1. La première étape du moulage à modèle perdu : la fabrication de matrices

Le processus de moulage à modèle perdu commence par la conception méticuleuse d'une matrice à l'aide d'un logiciel de conception assistée par ordinateur (CAO). Ce logiciel permet la création de géométries complexes essentielles aux composants de précision, garantissant que chaque dimension et surface de la pièce prévue est parfaitement cartographiée. Le plan numérique guide la fabrication ultérieure des matrices, où un usinage CNC (commande numérique par ordinateur) de haute précision est utilisé. Utilisant des matériaux durables comme l'acier trempé ou l'aluminium, la matrice est fabriquée selon des spécifications exactes pour garantir la cohérence et la précision des modèles de cire qu'elle produit.

Ces matrices usinées avec précision sont fondamentales dans le processus de moulage de précision, établissant la norme en matière de qualité des pièces moulées finales. En garantissant la précision dimensionnelle des modèles en cire, une matrice bien conçue améliore l'efficacité globale du cycle de production, réduisant ainsi le besoin d'ajustements et minimisant les défauts des produits finaux.

2. La deuxième étape du moulage à modèle perdu : la création d'un modèle en cire

Une fois la matrice fabriquée avec une haute précision, elle est utilisée pour créer une réplique en cire du produit final grâce au processus d'injection de cire. La cire spéciale est chauffée à la viscosité correcte et injectée dans la matrice dans des conditions contrôlées pour garantir qu'elle remplit tous les détails complexes sans créer de poches d'air ou d'imperfections. Cette étape est cruciale, car le modèle en cire forme le moule pour la coque en céramique suivante et définit finalement la précision de la pièce métallique finale.

3. La troisième étape du moulage à modèle perdu : l'assemblage de l'arbre à cire

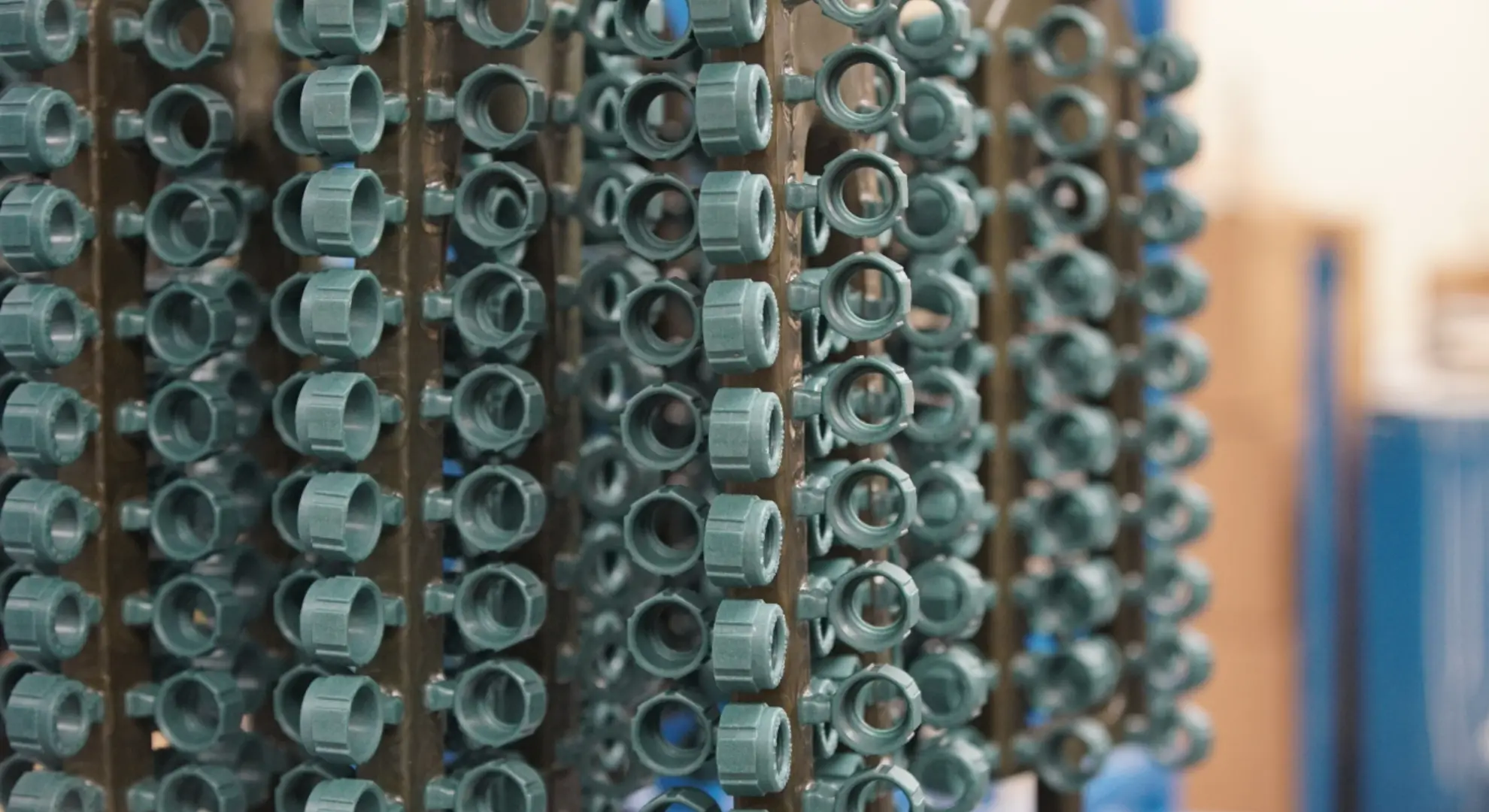

Une fois les motifs en cire créés, ils sont assemblés en une structure arborescente cruciale pour le processus de moulage. Chaque modèle de cire est fixé à une carotte centrale à l'aide d'outils chauffants ou d'adhésifs, garantissant ainsi une disposition optimale pour l'écoulement du métal en fusion et un refroidissement uniforme. La conception de l'arbre à cire, y compris le placement des portes et des glissières, est méticuleusement planifiée pour minimiser les turbulences et assurer un remplissage complet du moule. Cet assemblage est essentiel dans la préparation du revêtement de la coque en céramique et influence directement la qualité et l'efficacité des pièces moulées finales.

4. Formation de coque en céramique

La création du moule en céramique commence par tremper à plusieurs reprises l'arbre à cire dans une pâte céramique, qui est une solution composée de silicates, en particulier de silicate d'éthyle et de silicate de sodium. Après chaque trempage, des matériaux réfractaires tels que des cristaux de silice ou de zircon sont saupoudrés sur la surface fraîchement enduite, un processus connu sous le nom de « stuc ». Ce procédé de stucage améliore la résistance et l'épaisseur de la coque.

Avant d’appliquer une autre couche de pâte céramique, il est crucial de s’assurer que chaque couche est complètement séchée à l’air et durcie. Les opérations de trempage et de stucage sont répétées plusieurs fois pour obtenir l'épaisseur de coque souhaitée. Les multiples couches de coulis et de stuc assurent la robustesse du moule, lui permettant de résister aux contraintes thermiques lors du processus de coulée du métal. Entre les couches, l'arbre à cire doit être suspendu pour sécher afin de garantir que les matériaux durcissent correctement et adhèrent bien.

5. Élimination de la cire : décirage

Le décirage est une étape critique dans le processus de moulage à modèle perdu où la cire est retirée de la coque en céramique pour créer un moule creux. Ceci est généralement réalisé à l'aide de vapeur à haute pression ou d'un autoclave, où la chaleur fait fondre la cire et lui permet de s'écouler. Ce processus est crucial pour garantir que le moule en céramique est propre et intact, prêt pour l’étape de coulée du métal. Une bonne exécution du décirage est essentielle pour maintenir la précision et l’intégrité du moule de coulée final.

6. Tir d'obus : préparation au coulage du métal

Après le retrait de la cire, la coque en céramique est cuite dans un four à environ 1 000 degrés Celsius pendant 1 à 2 heures pour améliorer sa résistance et sa stabilité. Ce traitement à haute température élimine non seulement toute cire résiduelle mais renforce également les liaisons céramiques de la coque, garantissant ainsi sa résistance aux contraintes du métal en fusion lors de la coulée. Un tir correct est essentiel pour maintenir l'intégrité de la coque, éviter les fissures ou la distorsion et garantir des pièces moulées de haute qualité.

7. Fusion et coulée du métal

L'étape de coulée du métal commence par le mélange et la fusion précis des alliages pour correspondre à la composition chimique requise pour le produit. Le métal fondu est ensuite purifié par élimination des scories, suivi d'une analyse spectrale pour garantir qu'il répond à toutes les normes de qualité. Une fois la composition du métal confirmée, celui-ci est soigneusement coulé dans la coque en céramique préchauffée. Cette étape est cruciale pour obtenir une coulée sans défaut, car la température élevée de la coque permet au métal en fusion de remplir le moule uniformément et de capturer efficacement les détails complexes.

8. Enlèvement des coquilles et nettoyage du sable

Une fois les pièces moulées en métal refroidies, le retrait de la coque est effectué à l'aide de techniques de martelage ou de vibration pour séparer la coque en céramique du métal. Cette étape est suivie d'un nettoyage manuel au sable pour éliminer les particules de céramique résiduelles. Enfin, le grenaillage est utilisé pour nettoyer et lisser en profondeur les surfaces de coulée. Cette séquence garantit que les pièces moulées sont exemptes d'impuretés et prêtes pour les processus de finition finaux.

9. Découpe pour séparer les pièces moulées

La découpe dans le processus de moulage à modèle perdu est l'étape cruciale au cours de laquelle les produits coulés individuels sont séparés du système de portes en forme d'arbre utilisé lors du coulage. Cette séparation est généralement réalisée par découpage plasma, une méthode choisie pour sa précision et sa capacité à gérer les formes complexes et les exigences de haute qualité des pièces moulées à modèle perdu.

Pendant le processus de découpe, il faut veiller à ce que les portes soient coupées suffisamment près de la pièce pour minimiser l'excès de matériau, mais pas trop près pour ne pas endommager la pièce moulée elle-même. La découpe précise garantit que l'intégrité de la pièce moulée reste intacte, réduisant ainsi le besoin de travaux de finition importants. Cette étape est essentielle pour maintenir la qualité et les spécifications du produit final, garantissant que chaque pièce répond aux normes strictes attendues en matière de fonderie de précision.

10. Finition : perfectionner les pièces moulées

La finition est la dernière étape du processus de moulage à modèle perdu où chaque pièce moulée subit des traitements post-coulée méticuleux pour obtenir la qualité et l'apparence souhaitées. Dans un premier temps, les excédents de matériaux, tels que les portes et les carottes, sont éliminés à l'aide de meules ou de bandes abrasives. Ceci est crucial pour obtenir une base de référence fluide à partir de laquelle d’autres améliorations seront apportées.

Après l'élimination du matériau en excès, les surfaces des pièces moulées sont soigneusement inspectées et tous les défauts tels que les trous de sable, les inclusions de scories, les solins, les bavures ou les distorsions sont corrigés. Les techniques de finition courantes comprennent le soudage pour combler les vides, le meulage pour lisser les surfaces inégales, le redressage pour corriger les déformations et le grenaillage pour nettoyer et uniformiser la finition de la surface.

Ces étapes sont essentielles pour garantir que les pièces moulées sont exemptes de tout défaut susceptible de nuire à leur fonctionnalité ou à leur esthétique. Le processus de finition améliore non seulement l'apparence des pièces moulées, mais garantit également qu'elles sont conformes aux normes de qualité strictes requises dans leurs applications respectives.

11. Inspection : inspection rigoureuse des pièces moulées

Après finition, chaque pièce moulée est soumise à un processus d'inspection rigoureux pour confirmer sa qualité et son respect des spécifications. Le processus commence par une inspection visuelle approfondie pour vérifier les défauts de surface et la précision dimensionnelle. Pour les pièces présentant des exigences spécifiques, des contrôles non destructifs supplémentaires sont effectués, notamment des ressuages pour les imperfections de surface et des tests aux rayons X ou aux ultrasons pour les défauts internes. Ces techniques avancées garantissent que chaque pièce répond aux normes de qualité nécessaires sans endommager le composant, le préparant pour l'approbation finale et la livraison.

Avantages du moulage d'investissement

- Géométries complexes: Capable de produire des formes très complexes que les autres méthodes de coulée ne peuvent réaliser.

- Haute précision dimensionnelle: Atteint des tolérances ISO aussi précises que CT3, adaptées aux conceptions complexes.

- Finition de surface supérieure: Fournit des finitions de surface jusqu'à Ra0,8 micromètres, améliorant les attributs esthétiques et fonctionnels.

- Options de matériaux polyvalentes: Convient au moulage d'un large éventail de métaux, y compris les alliages avancés utilisés dans les industries aérospatiale et automobile.

- Opérations secondaires réduites: Élimine souvent le besoin d'usinage supplémentaire en raison de la précision de la fonte, réduisant ainsi le temps et les coûts de production globaux.

- Cohérence dans la production: Garantit une qualité constante tout au long des cycles de production, ce qui est important pour les applications hautes performances et critiques pour la sécurité.

- Économique pour la production à grande échelle: Le moulage à modèle perdu est rentable pour les grands volumes de production, offrant des économies d'échelle. La capacité de produire des pièces complexes avec un minimum de déchets et des coûts de main-d’œuvre réduits le rend idéal pour les opérations de fabrication de grande envergure.

Tendances et développements dans le moulage de précision

Le moulage de précision excelle dans la production de pièces aux géométries complexes, supportant des dimensions maximales allant jusqu'à 1,8 mètres et des épaisseurs de paroi minimales inférieures à 2 mm, avec des poids proches de 1 000 kg. Cela démontre sa polyvalence pour la fabrication à grande échelle et détaillée.

En termes de précision dimensionnelle, les pièces moulées de précision atteignent les tolérances standard ISO de CT6 à CT9, avec des composants de plus haute précision atteignant CT3 à CT6. Les finitions de surface peuvent être aussi fines que Ra0,8 micromètres, améliorant à la fois les qualités esthétiques et fonctionnelles.

Les progrès des matériaux et des processus ont considérablement amélioré les performances des composants. Par exemple, les aubes de turbine des moteurs d’avion résistent désormais à des températures allant jusqu’à 1 200°C, grâce aux superalliages à base de nickel, aux alliages de titane et aux alliages d’aluminium. L’utilisation du pressage isostatique à chaud a également amélioré de trois à dix fois leurs performances en fatigue à haute température et à faible cycle.

Ces progrès soulignent le rôle vital du moulage à modèle perdu dans des secteurs à haute performance comme l'aérospatiale et l'automobile. À mesure que les technologies et les matériaux évoluent, le moulage de précision est sur le point de révolutionner davantage la fabrication de composants complexes et durables afin de répondre à des normes strictes.

Conclusion

Le moulage de précision excelle dans la précision et l’efficacité, ce qui le rend essentiel pour les industries qui exigent des composants complexes et de haute qualité. Ses capacités à réduire les opérations secondaires et à faciliter la production à grande échelle soutiennent son rôle central dans les secteurs manufacturiers avancés. À mesure que le besoin de pièces détaillées et fiables augmente, le moulage à modèle perdu continuera à être à la pointe de l'innovation et de l'efficacité.

Découvrez-en davantage avec nos articles de blog.

Messages récents

-

Usinage CNC en acier inoxydable : technologies, avantages et guide de personnalisation

Usinage CNC en acier inoxydable : technologies, avantages et guide de personnalisation -

Moyeux de roue de karting : fonctions, matériaux, sélection et entretien

Moyeux de roue de karting : fonctions, matériaux, sélection et entretien -

Votre guide complet des pièces découpées au laser personnalisées avec HDC

-

Tout ce que vous devez savoir avant les produits personnalisés en titane

Tout ce que vous devez savoir avant les produits personnalisés en titane -

Qu'est-ce que le forgeage des métaux

Qu'est-ce que le forgeage des métaux