Principes de base et flux de travail du pressage des métaux

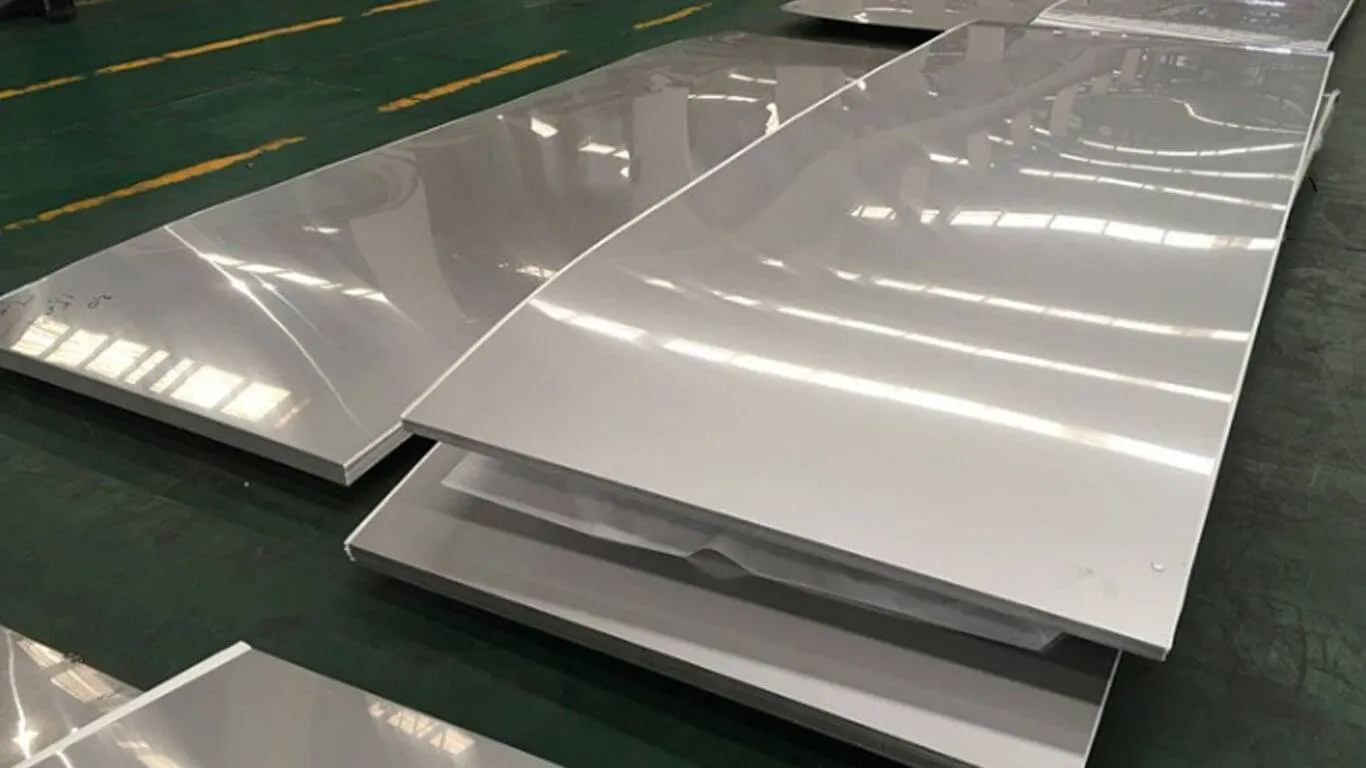

Le pressage des métaux consiste en une succession d'opérations coordonnées permettant de transformer les matières premières métalliques en produits finis de manière économique et précise. Cette phase débute par la sélection du matériau, qui consiste à choisir le métal approprié en fonction des propriétés souhaitées du produit final, telles que la résistance, la flexibilité et le coût. Parmi les options disponibles figurent l'acier, l'aluminium, le laiton et le cuivre ; une évaluation est réalisée afin d'obtenir la meilleure performance et la solution la plus adaptée.

L'étape suivante consiste en la conception précise et la fabrication de l'outillage, composé d'un poinçon et d'une cavité. À l'aide d'un logiciel de CAO, les ingénieurs conçoivent l'outillage pour qu'il épouse parfaitement la forme de la pièce requise, avec des bords réguliers et lisses. Cette étape cruciale vise à optimiser l'efficacité opérationnelle. La conception et l'ingénierie de l'outillage sont indispensables en raison de leur complexité et de leur caractère unique.

Enfin, l'opération de mise en forme a lieu : les tôles ou bobines de métal préparées sont placées dans une machine munie d'une matrice. La puissance de la machine permet de plier le métal pour lui donner la forme souhaitée, grâce à des opérations telles que la découpe, le pliage, l'emboutissage ou le gaufrage, dictées par la matrice. Par conséquent, des procédures d'inspection, des tests rigoureux et un contrôle qualité sont appliqués pour examiner minutieusement chaque pièce et garantir l'absence d'imperfections ou de non-conformités aux spécifications. Les pièces subissent souvent différentes étapes de post-traitement, notamment le nettoyage, le traitement thermique ou la finition de surface, visant à améliorer leurs propriétés ou leur aspect, pour obtenir des pièces finies destinées à être utilisées dans divers secteurs industriels et applications.

Techniques courantes de pressage des métaux

Le pressage des métaux, ou estampage, englobe une variété de techniques permettant de façonner des tôles métalliques selon les formes souhaitées, répondant ainsi à divers besoins industriels.

- Découpage et poinçonnage sont des processus fondamentaux pour découper des formes et créer des trous, respectivement, servant de précurseurs à des pièces plus complexes.

- Pliant transforme le métal par déformation, créant des angles et des courbes essentiels pour les composants structurels.

- Emboutissage profond étend le métal dans des formes profondes en forme de coupelle, essentielles pour les pièces nécessitant une profondeur significative par rapport à leur ouverture.

- Monnaie offre précision et détails, en pressant le métal entre les matrices pour produire des pièces finement détaillées avec des tolérances serrées, telles que des pièces de monnaie et des engrenages de précision.

- Gaufrage introduit des motifs texturés sans découpe, améliorant ainsi l'esthétique et l'intégrité structurelle.

- Estampage progressif rationalise la production, en traitant séquentiellement les bandes métalliques à travers plusieurs matrices pour une production à grand volume et à tolérances serrées.

Collectivement, ces méthodes illustrent la polyvalence du pressage des métaux dans la fabrication, permettant la création de composants dans les secteurs de l'automobile, de l'électronique et de la construction, entre autres.

Matériaux courants utilisés dans le pressage des métaux et leurs critères de sélection

Dans le pressage des métaux, la sélection des matériaux est essentielle afin de trouver l’équilibre entre propriétés mécaniques, résistance à la corrosion, poids, conductivité, coût et disponibilité.

- Acier a une belle ductilité et constitue une bonne combinaison de coût et de résistance. Il est préféré dans la construction de pièces automobiles et structurelles.

- Aluminium est léger et avec une bonne formabilité. Il est utilisé dans l’aérospatiale et l’électronique grand public où le poids est important.

- Cuivre et ses alliages, comme le laiton, sont parmi les matériaux les plus recherchés pour leur haute conductivité électrique et thermique, et sont utilisés dans les composants électriques et les objets de décoration.

- Titane, est le matériau leader dans l’aérospatiale et la médecine, principalement en raison de son rapport résistance/poids élevé et de sa résistance à la corrosion.

- Nickel alliages sont des matériaux uniques qui peuvent résister à des températures extrêmes et à la corrosion. Ces alliages deviennent donc indispensables dans les secteurs de la transformation chimique et de l’énergie.

Le choix est basé sur l'application en fonction des besoins dans lesquels le système doit répondre aux performances, à la durabilité et au budget.

Équipements et outils clés requis pour le pressage des métaux

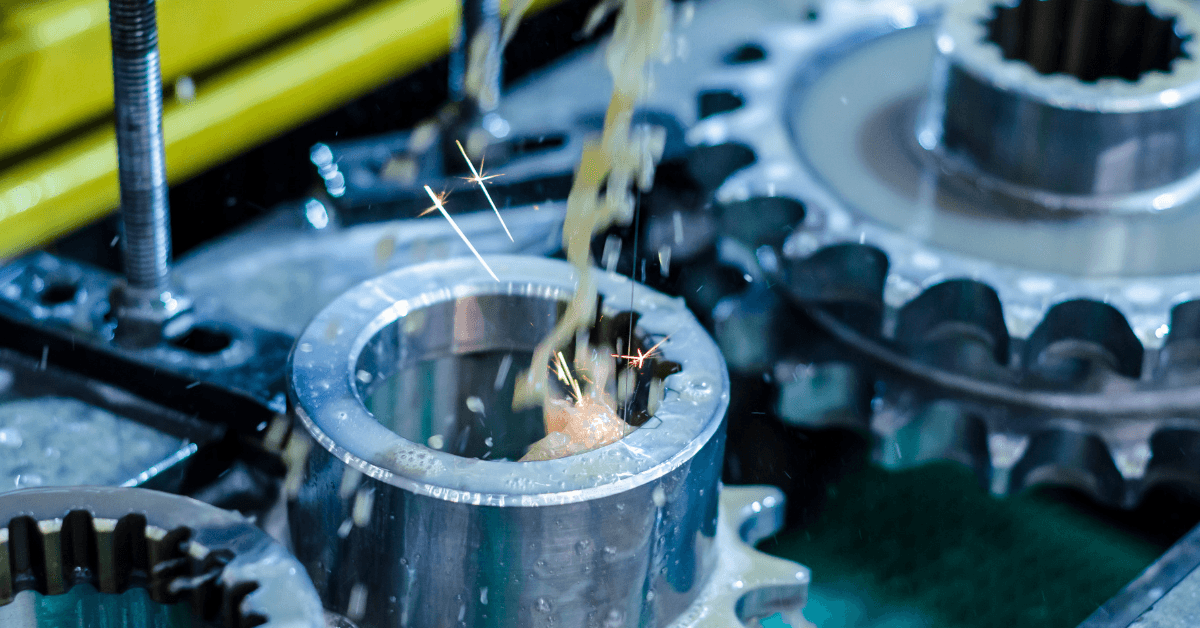

L'emboutissage des métaux est réalisé grâce à une large gamme de machines sophistiquées qui permettent d'obtenir des résultats optimaux en pressant des tôles pour former des composants précis. Les presses, qu'elles soient mécaniques, hydrauliques ou servo-motorisées, ainsi que les matrices et outillages sur mesure, interviennent dans les opérations de découpe, de pliage et de formage. Les alimentateurs et les systèmes de manutention des bobines facilitent l'alimentation en matière dans la presse, optimisée par les systèmes de lubrification, et l'extraction des pièces est simplifiée. Des outils d'inspection et de contrôle qualité, tels que des jauges et des systèmes de vision, sont utilisés pour garantir le respect des normes de production. Un autre facteur essentiel est la manutention des matériaux et l'automatisation, notamment grâce à des convoyeurs et des bras robotisés, qui permettent de créer une chaîne d'assemblage fluide, à la fois efficace et sûre. L'ensemble de ces machines constitue l'équipement d'emboutissage des métaux, et ces installations complètes sont à l'origine de la fabrication de pièces métalliques de haute qualité pour divers secteurs industriels.

Processus de conception et de fabrication de moules de pressage de métaux

La conception et la fabrication de moules de pressage de métaux impliquent un processus méticuleux commençant par la conceptualisation, au cours duquel les ingénieurs collaborent pour définir les spécifications des pièces et créer des modèles CAO 3D détaillés. Vient ensuite une simulation utilisant l'analyse par éléments finis (FEA) pour anticiper et rectifier les problèmes potentiels dans le comportement du métal lors du pressage. Les parcours d'outils pour l'usinage CNC sont ensuite générés via un logiciel de FAO, conduisant à l'usinage de précision des composants de la matrice. Après l'assemblage, le moule subit des essais pour produire des pièces prototypes à inspecter et à ajuster, garantissant ainsi qu'elles répondent aux dimensions et tolérances requises. Le processus se termine par une phase rigoureuse d'assurance qualité, au cours de laquelle la matrice est peaufinée pour l'approbation finale avant d'être jugée prête pour une production à grande échelle. Cette approche globale intègre une ingénierie avancée, un usinage précis et un contrôle qualité strict pour fabriquer des moules capables de produire des pièces métalliques de haute qualité.

Degrés de précision et plages de tolérance réalisables dans le pressage des métaux

Dans le domaine de l'emboutissage des métaux, l'obtention des tolérances et des niveaux de précision requis dépend fortement de facteurs continus tels que le type de métal, la précision de l'équipement, la complexité de la pièce, la méthode d'emboutissage, le savoir-faire de l'opérateur et les mesures de contrôle qualité. D'une part, certains métaux comme l'aluminium offrent des tolérances plus fines, mais ce sont les outils de précision et les machines à commande numérique qui permettent de maîtriser ces tolérances.

Les pièces simples sont généralement embouties avec une plus grande précision que les pièces complexes ; un contrôle qualité rigoureux tout au long du processus est donc essentiel. Ces tolérances peuvent atteindre +/- 0,127 mm (0,005 pouce) voire moins ; elles dépendent toutefois des exigences appliquées et des améliorations possibles du processus. La collaboration continue des ingénieurs, des outilleurs et des opérateurs, ainsi que la mise en œuvre de méthodes d’amélioration continue et des développements technologiques, permettent d’atteindre une précision quasi totale en emboutissage des métaux.

Application de pièces embouties en métal dans divers domaines

Les composants en métal embouti sont utilisés dans un large éventail d'industries en raison de leur capacité à se présenter sous de nombreuses formes et de leur haute précision.

- Fabrication automobile: Construction du châssis, Composants du moteur, Panneaux de carrosserie

- Applications aérospatiales: Châssis d'avion, Composants moteur, Aménagements intérieurs

- Industrie électronique: Circuits, connecteurs, boîtiers

- Secteur de construction: agencements, agencements, éléments de structure

- Fabrication de biens de consommation: Électroménagers, Meubles

Les pièces pressées de qualité constituent dans chacune de ces industries un attribut crucial très apprécié pour leur durabilité, leur précision et leur polyvalence. Ils jouent un rôle important dans les performances et la fiabilité du produit.

Applications innovantes du pressage des métaux dans les technologies émergentes

L'emboutissage des métaux est de plus en plus utilisé dans les technologies de pointe, et ce, dans divers domaines. En fabrication additive, l'emboutissage est intégré comme étape de post-traitement, ce qui améliore la précision et la qualité des composants métalliques imprimés en 3D. Par ailleurs, en microfabrication et en nanotechnologie, l'emboutissage permet la création de structures miniatures utilisées en microélectronique et dans les dispositifs biomédicaux avec une très grande précision. De même, l'emboutissage est un élément clé de l'électronique flexible, car il permet d'intégrer des pistes conductrices dans des substrats flexibles, rendant ainsi possible le développement de dispositifs électroniques pliables et extensibles pour les technologies portables et les applications médicales.

De plus, le pressage des métaux contribue à l'amélioration des systèmes de stockage et de conversion d'énergie grâce à la fabrication d'électrodes et de collecteurs de courant pour batteries, supercondensateurs et piles à combustible, ce qui les rend plus efficaces et productifs. Dans le domaine des matériaux intelligents et des capteurs, les techniques de pressage permettent la fabrication de pièces métalliques de précision présentant des propriétés mécaniques, électriques ou magnétiques spécifiques, indispensables pour des applications en robotique, objets connectés et surveillance de l'intégrité structurelle. Par ailleurs, les secteurs automobile et aérospatial peuvent également fabriquer, grâce au pressage des métaux, des composants légers et résistants pour véhicules électriques, piles à combustible à hydrogène, engins spatiaux et satellites, contribuant ainsi au développement des transports avancés et de l'exploration spatiale. Ces applications variées témoignent de l'utilité et de l'importance du pressage des métaux dans la création d'innovations au sein des technologies émergentes.

Mesures de contrôle de qualité pour le pressage des métaux

L'assurance qualité en emboutissage des métaux est une étape essentielle pour garantir la précision et l'intégrité des produits finis. Les contrôles initiaux des matières premières permettent de vérifier leur conformité à certaines exigences, notamment une composition optimale, des dimensions adéquates et un état de surface impeccable. La surveillance et la maintenance régulières des outils de presse sont cruciales pour atteindre les tolérances souhaitées et prévenir l'usure, les défauts d'alignement et les risques de dommages. Le suivi en temps réel des paramètres clés du procédé, tels que la pression et la température, permet une détection rapide des anomalies. Ainsi, des actions correctives peuvent être mises en œuvre au plus vite, ce qui améliore la maîtrise du procédé.

Les contrôles en cours de production, portant sur la précision dimensionnelle et l'état de surface lors des opérations d'emboutissage, sont indispensables et permettent un diagnostic et une correction précoces. Après la production, des inspections finales sont réalisées, impliquant une évaluation rigoureuse des pièces finies afin de vérifier le respect de toutes les exigences spécifiées, notamment les tolérances dimensionnelles, la qualité de surface et les propriétés des matériaux. Le contrôle statistique des procédés (SPC) est une méthode permettant de contrôler la variabilité du processus et de localiser les problèmes potentiels, garantissant ainsi l'uniformité et la stabilité de la production.

De plus, une analyse approfondie des causes profondes des non-conformités permet d'identifier les causes de ces problèmes et les mesures préventives à mettre en œuvre pour éviter leur récurrence. La formation du personnel demeure essentielle à la maîtrise des procédures de contrôle qualité. Les opérateurs et le personnel de contrôle qualité sont formés pour réaliser des inspections rigoureuses et utiliser efficacement les instruments de mesure. Ce système de procédures de contrôle qualité bien définies permet aux fabricants de maintenir des standards de précision et d'exactitude élevés, et de produire des pièces répondant aux exigences des clients les plus exigeants.

Principaux défis rencontrés dans les processus de pressage des métaux

L'usure et la maintenance des outils, la variabilité des matériaux, les géométries complexes, les tolérances serrées, le problème du retour élastique, la finition de surface et la gestion de la chaleur et des matériaux constituent les principaux défis du procédé d'emboutissage des métaux. L'usure et la maintenance des outils sont des facteurs importants compte tenu des pressions extrêmes mises en jeu, tandis que les différences de matériaux peuvent engendrer une non-uniformité des produits. Outre l'obtention des finitions de surface souhaitées et l'élimination des défauts, l'atteinte des tolérances requises et la maîtrise du retour élastique représentent des difficultés majeures. La gestion de la chaleur est essentielle pour éviter toute déformation des matériaux, tandis que la réduction des rebuts et des déchets de matériaux vise à améliorer la rentabilité et la durabilité. Il s'agit d'un procédé complexe qui requiert une combinaison de technologies sophistiquées, d'optimisation des procédés et d'amélioration continue pour garantir des activités d'emboutissage des métaux efficaces et de haut niveau.

Résoudre les problèmes de gaspillage de matériaux et d'efficacité grâce aux progrès technologiques dans le pressage des métaux

L'amélioration du secteur de l'emboutissage des métaux, visant à réduire le gaspillage de matériaux et à optimiser l'efficacité, repose sur des stratégies telles que des logiciels de simulation avancés pour l'optimisation des processus, des systèmes de surveillance en temps réel pour des ajustements immédiats et des presses à grande vitesse pour une productivité accrue. L'intégration de l'Industrie 4.0 et de l'Internet des objets (IoT) permet une prise de décision basée sur les données et une maintenance prédictive. Parallèlement, la fabrication additive permet la production de pièces quasi-finies, contribuant ainsi à la réduction des déchets. Grâce au développement de matériaux et de conceptions d'outillage, la durée de vie des outils est prolongée et leur usure réduite, tandis que les initiatives de recyclage rendent les déchets métalliques réutilisables. En tirant parti de ces évolutions, les fabricants peuvent limiter les déchets, accroître leur efficacité et rendre les processus d'emboutissage des métaux plus durables.

Quel est l’impact des progrès de la science des matériaux sur la technologie de pressage des métaux ?

Les progrès de la science des matériaux ont un impact profond sur la technologie du pressage des métaux en facilitant le développement de nouveaux alliages et composites aux propriétés améliorées. Ces avancées optimisent les outils et les machines, conduisant à une meilleure résistance à l’usure et à une plus grande efficacité des opérations de pressage. De plus, les innovations dans la science des matériaux font progresser les techniques de formage, permettant la production de composants complexes avec des tolérances plus strictes. Dans l’ensemble, ces développements repoussent continuellement les limites de ce qui est réalisable en matière d’emboutissage des métaux, améliorant ainsi les performances, l’efficacité et la polyvalence de la fabrication de composants.

Le rôle de la numérisation et de l'automatisation dans l'industrie du pressage des métaux

La numérisation et l'automatisation transforment le marché de l'emboutissage des métaux, le propulsant vers une nouvelle ère de compétitivité grâce à une productivité et une précision accrues. La numérisation permet aux concepteurs de réaliser des tâches telles que la simulation, la planification de la production et le développement de produits, optimisant ainsi les délais et les résultats. L'utilisation de logiciels modernes permet de réaliser des opérations d'emboutissage virtuelles et des simulations, éliminant le besoin de prototypes physiques et réduisant ainsi les coûts liés aux essais et erreurs.

De plus, l'introduction de technologies automatisées telles que les robots et les machines à commande numérique (CNC) accroît la capacité des systèmes de production à exécuter des tâches répétitives de manière plus efficace et constante, en automatisant ces tâches et en réduisant ainsi les erreurs humaines. Les systèmes robotisés peuvent prendre en charge la manutention des matériaux, le changement d'outils et le contrôle qualité, tandis que les presses CNC offrent un contrôle précis des paramètres de pressage, ce qui permet d'obtenir des composants de meilleure qualité et de réduire les rebuts. Globalement, la numérisation et l'automatisation permettent aux presses à métaux d'atteindre leurs objectifs face aux évolutions du secteur, d'accroître leur productivité et de conserver un avantage concurrentiel.

Comparaison du rapport coût-efficacité du pressage des métaux avec d'autres procédés de fabrication

Le pressage des métaux (estampage) est généralement plus rentable pour la production en grand volume, offrant des temps de cycle rapides et de faibles coûts unitaires, en particulier par rapport à d'autres processus de fabrication :

- Coulée : meilleure pour les formes complexes de volumes petits à moyens mais, en ce qui concerne les unités et le coût, plus lente et plus coûteuse que l'emboutissage.

- Usinage : offre une grande précision sans contrainte de taille, mais nécessite une main d'œuvre et un coût de matériaux élevés, ce qui le rend encore plus coûteux à grande échelle.

- Fabrication (soudage, pliage) : une méthode flexible d'externalisation de la production sur la base d'un projet ou pour de faibles volumes devient trop laborieuse et coûteuse lorsque les volumes sont plus élevés.

- Impression 3D : idéale pour les prototypes et les pièces complexes qui produisent peu de déchets, mais généralement lente et coûteuse pour la fabrication à grande échelle.

Enfin, le pressage des métaux est plus productif lorsqu'il s'agit de gros volumes, car il peut se produire plus rapidement avec moins de main-d'œuvre, bien que des coûts d'outillage et de configuration plus élevés. Pour les pièces de faible volume, très complexes ou personnalisées, d'autres alternatives peuvent avoir une base plus économique malgré le fait qu'elles ont un coût unitaire par pièce élevé.

Conclusion

En définitive, la contribution du pressage des métaux au secteur manufacturier moderne est indéniable, grâce à son efficacité, sa flexibilité et sa précision inégalées, constatées dans de nombreux domaines. Matériaux avancés, technologies de pointe et pratiques durables sont constamment intégrés au procédé, permettant ainsi une production plus sophistiquée de composants métalliques. L'avenir s'annonce encore plus prometteur avec la digitalisation et l'automatisation croissantes, qui devraient étendre la portée et la pertinence du formage des métaux et le maintenir au cœur de l'innovation, de la production durable et de la croissance économique. Dans une quête permanente d'excellence, cette technique de pressage des métaux constitue à la fois une méthode de production et un catalyseur d'innovation pour la prochaine génération de produits et de technologies.