- Maison

- Ressources

- Blog

- Qu'est-ce que l'anodisation et quels matériaux lui conviennent

Qu'est-ce que l'anodisation et quels matériaux lui conviennent

L'anodisation est un traitement de surface électrochimique essentiel qui améliore la durabilité et l'esthétique des pièces métalliques. En créant une couche d'oxyde protectrice, il augmente considérablement la résistance à la corrosion et à l'usure, ce qui le rend indispensable dans des industries telles que l'aérospatiale et l'automobile. Ce processus prolonge non seulement la durée de vie des composants métalliques, mais permet également d'obtenir différentes finitions de couleurs, alliant fonctionnalité et attrait visuel.

Qu’est-ce que l’anodisation ? (Qu'arrive-t-il au métal lors de l'anodisation)

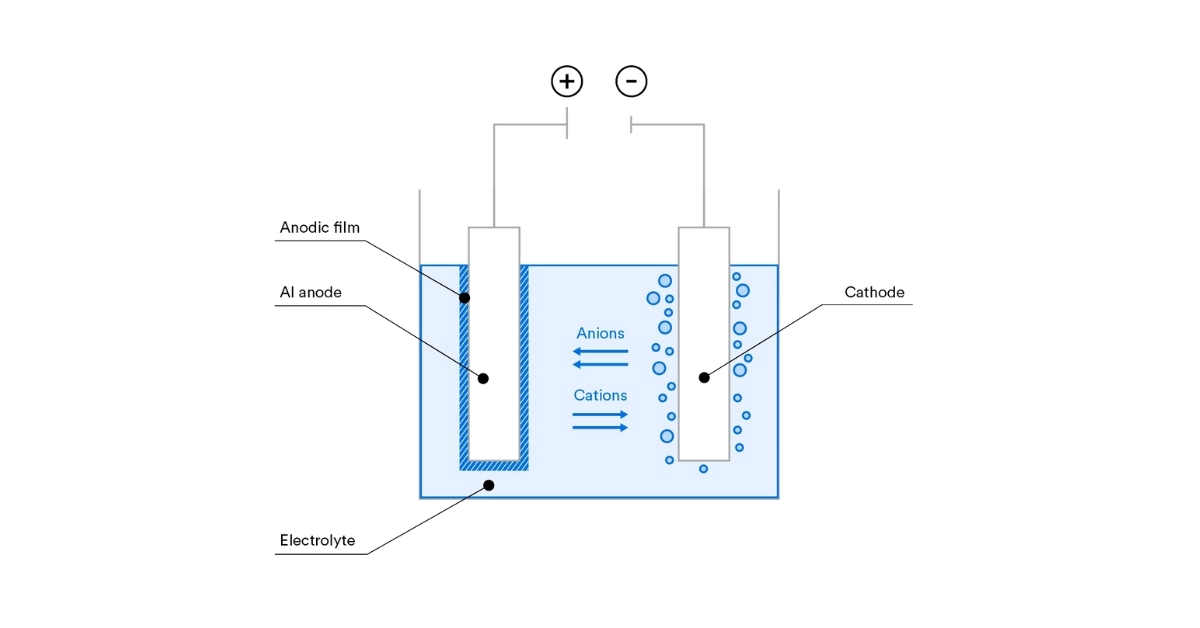

Les réactions électrochimiques impliquées dans le processus d'anodisation comprennent principalement des actions au niveau de l'anode (électrode positive) et de la cathode (électrode négative).

Réaction anodique (électrode positive)

Lors du processus d’anodisation, la pièce métallique traitée fait office d’anode. Par exemple, lors de l'anodisation de aluminium, la pièce en aluminium sert d'anode au circuit. Lorsque le courant traverse l'électrolyte (généralement de l'acide sulfurique) vers la pièce en aluminium, la surface de l'aluminium réagit avec l'eau et subit une oxydation. Les atomes d'aluminium perdent des électrons (sont oxydés) et réagissent avec l'oxygène de l'eau pour former de l'oxyde d'aluminium (Al2O3), créant une couche protectrice dure. Cette réaction peut être représentée par :

2Al(s) + 3H2O (l) → Al2O3 (s) + 6H+ (aq) + 6e−

Cette couche d'oxyde d'aluminium est extrêmement robuste et protège le métal de la corrosion et de l'usure supplémentaires.

Réaction cathodique (électrode négative)

Dans l'électrolyte, la cathode est généralement constituée d'un matériau inerte (comme le plomb ou l'acier inoxydable) pour compléter le circuit. À la cathode, les molécules d’eau gagnent des électrons (sont réduites), produisant de l’hydrogène gazeux et des ions hydroxyde. Cette réaction peut être représentée par :

2H2O (l) + 2e− → H2 (g) + 2OH− (aq)

Tout au long du processus d'anodisation, la couche d'oxyde formée sur la surface de l'anode est composée d'atomes provenant du métal lui-même, ce qui signifie que la liaison entre la couche d'oxyde et le substrat métallique est très forte et ne s'écaille pas comme le ferait un revêtement.

Grâce à de telles réactions, l'anodisation améliore non seulement la résistance de surface du métal à la corrosion et à l'usure, mais permet également d'ajuster l'épaisseur de la couche d'oxyde et d'autres propriétés physiques en contrôlant la composition de l'électrolyte et l'intensité du courant, s'adaptant ainsi à différentes applications. besoins.

Avantages de l'anodisation

L'anodisation se distingue comme une méthode de traitement de surface supérieure qui répond à une variété de besoins industriels. Voici un aperçu détaillé des principaux avantages qu’il offre :

- Résistance améliorée à la corrosion : En renforçant la couche d'oxyde naturelle du métal, l'anodisation augmente considérablement sa capacité à résister aux agressions environnementales telles que la corrosion. Ceci est particulièrement crucial pour les composants exposés à des conditions agressives, car ils garantissent leur durabilité et leur intégrité structurelle pendant de longues périodes.

- Dureté de surface et durabilité accrues : La couche anodisée qui se forme au cours du processus n'est pas seulement résistante, elle est exceptionnellement dure, proche de la dureté du diamant. Cette propriété remarquable signifie que les surfaces anodisées résistent aux rayures, aux éclats et à l'usure générale, ce qui les rend idéales pour les environnements à forte utilisation où la durabilité est primordiale.

- Amélioration esthétique : Au-delà de ses qualités protectrices, l’anodisation améliore considérablement l’attrait visuel du métal. Le processus permet l’infusion de colorants, ce qui donne des couleurs éclatantes qui résistent à l’épreuve du temps et à l’exposition aux éléments, notamment aux rayons UV. La finition obtenue peut varier du mat au brillant, offrant de nombreuses options de personnalisation pour correspondre aux spécifications esthétiques et de conception.

Matériaux adaptés à l'anodisation

L’aptitude des matériaux à l’anodisation dépend de leurs propriétés chimiques, en particulier de leur capacité à former des couches d’oxyde stables et adhérentes. Les métaux comme l'aluminium et titane sont des candidats privilégiés en raison de leur formation naturelle d’oxydes protecteurs lorsqu’ils sont exposés à l’oxygène. Ces oxydes non seulement adhèrent bien mais améliorent également la résistance du métal à la corrosion et à l'usure. Si l'aluminium et le titane sont les plus courants, d'autres métaux tels que le zinc et le magnésium peuvent également être anodisés dans des conditions spécifiques, bien que leurs applications soient moins répandues et généralement plus spécialisées.

Facteurs clés :

- Conductivité électrique: Une anodisation efficace nécessite une bonne conductivité électrique pour assurer une formation uniforme de la couche d'oxyde. L'aluminium et le titane sont excellents à cet égard, permettant des processus électrochimiques efficaces.

- Réactivité chimique: Les candidats à l'anodisation idéaux réagissent de manière prévisible avec l'électrolyte, évitant ainsi une usure excessive ou des piqûres. L'aluminium et le titane réagissent à des vitesses contrôlées, ce qui les rend adaptés à l'obtention de couches d'oxyde cohérentes.

- Propriétés de la couche d'oxyde: La porosité de la couche d'oxyde est cruciale. La couche d'oxyde d'aluminium, par exemple, est suffisamment poreuse pour accepter les colorants et les produits d'étanchéité, améliorant ainsi l'esthétique et la résistance à la corrosion. Les couches d'oxyde de titane sont tout aussi bénéfiques, offrant des options d'adhésion et de coloration pour des utilisations fonctionnelles et décoratives.

Les métaux qui forment des oxydes non cohérents ou non protecteurs, comme le fer qui a tendance à rouiller, se prêtent moins bien à l'anodisation. Comprendre ces propriétés permet de sélectionner stratégiquement les métaux afin de garantir qu'ils répondent aux normes de performance et de durabilité souhaitées une fois anodisés.

Types d'anodisation

L'anodisation est classée en trois types principaux, chacun employant des électrolytes différents pour produire des revêtements aux caractéristiques distinctes et adaptés à des applications variées :

Type I : Anodisation à l’acide chromique

Le type I utilise de l'acide chromique pour créer une couche d'oxyde relativement fine, appréciée pour son impact dimensionnel minimal sur les composants. Cette méthode est particulièrement bénéfique dans les applications aérospatiales où la précision et les tolérances serrées sont primordiales. Le revêtement est moins poreux, améliorant l’adhérence de la peinture et offrant une résistance efficace à la corrosion.

Type II : Anodisation à l'acide sulfurique

L'anodisation de type II la plus répandue implique de l'acide sulfurique pour générer une couche d'oxyde d'épaisseur moyenne. Ce type offre un équilibre optimal entre coût, durabilité et attrait esthétique, ce qui le rend polyvalent pour les produits de consommation et les éléments architecturaux. Il prend également en charge une personnalisation approfondie des couleurs grâce à la teinture, répondant ainsi à diverses préférences de conception.

Type III : anodisation dure

Le type III, ou Hardcoat Anodizing, utilise également de l'acide sulfurique mais dans des conditions qui produisent un revêtement beaucoup plus épais et plus dur. Cette méthode est idéale pour les applications industrielles nécessitant une durabilité maximale, comme dans les pièces militaires et aérospatiales. L'épaisse couche d'oxyde offre une résistance exceptionnelle à l'usure et à la corrosion et donne généralement une finition plus foncée, qui peut être visuellement attrayante dans des utilisations spécifiques.

Chaque type d'anodisation est conçu pour répondre à différents besoins industriels, depuis un changement dimensionnel minimal et une préparation de surface améliorée jusqu'à une durabilité et une flexibilité esthétique supérieures.

Applications de l'anodisation

L'anodisation est largement utilisée dans diverses industries en raison de sa capacité à améliorer les qualités fonctionnelles et esthétiques des composants métalliques. Dans les secteurs de l’aéronautique et de l’automobile, il améliore la résistance à l’usure et à la corrosion, indispensables pour les pièces exposées à des conditions extrêmes. L'électronique grand public bénéficie de son aspect durable et décoratif finitions, qui offrent à la fois une protection et une apparence élégante. De plus, en architecture, les composants anodisés contribuent à la longévité et à l’attrait visuel des bâtiments, garantissant qu’ils résistent aux éléments environnementaux tout en préservant leur intégrité esthétique. Ce processus polyvalent est crucial pour les produits fonctionnant dans des environnements difficiles ou nécessitant un haut degré d’attrait visuel.

Limites et considérations

L'anodisation, bien que bénéfique, présente des défis avec les métaux non conducteurs ou hautement réactifs, tels que le fer, qui ne conviennent pas aux processus traditionnels en raison de leur incapacité à former des couches d'oxyde stables et adhérentes. De plus, le processus implique des acides et des courants électriques forts, nécessitant des mesures strictes en matière d’environnement et de sécurité. Une manipulation et une élimination appropriées des sous-produits chimiques sont essentielles pour atténuer les impacts environnementaux, et le respect rigoureux des protocoles de sécurité est essentiel pour se protéger contre les dangers tels que les brûlures chimiques et les vapeurs toxiques, garantissant ainsi que le processus d'anodisation est à la fois efficace et sûr.

L'expertise de HDC en anodisation

HDC excelle dans la fourniture de services d'anodisation de haut niveau, se spécialisant à la fois dans l'anodisation dure et l'anodisation couleur pour les pièces personnalisées en aluminium et en titane. Nos capacités nous permettent de fournir une anodisation dure exceptionnellement durable, idéale pour les pièces qui doivent résister à des conditions environnementales extrêmes et à des contraintes mécaniques. Ce procédé améliore considérablement la résistance à l'usure et la longévité des composants, les rendant ainsi adaptés aux secteurs exigeants tels que l'aérospatiale et l'automobile.

De plus, HDC propose des options d’anodisation aux couleurs vives, permettant une personnalisation qui correspond aux exigences spécifiques en matière d’esthétique et de marque. Ce service est parfait pour les produits destinés aux consommateurs où l'attrait visuel est primordial. En combinant notre compétence technique avec des techniques d'anodisation de pointe, HDC garantit que chaque pièce anodisée répond à des normes de qualité rigoureuses, offrant à la fois fonctionnalité et style pour répondre aux divers besoins de nos clients.

Conclusion

En résumé, l’anodisation se distingue comme un traitement transformateur pour les métaux, améliorant leur durabilité, leur résistance à la corrosion et leur attrait esthétique. Grâce à sa capacité à s'adapter aux différents besoins industriels, allant du revêtement dur de qualité aérospatiale aux finitions colorées destinées au consommateur, l'anodisation est un processus polyvalent et essentiel. Chez HDC, nous sommes fiers de notre expertise dans la fourniture de finitions anodisées de haute qualité qui répondent aux spécifications exigeantes de nos clients, garantissant que chaque composant non seulement fonctionne de manière exceptionnelle, mais aussi est superbe. Que vous recherchiez une fonctionnalité améliorée ou une personnalisation esthétique, les services d'anodisation de HDC sont conçus pour améliorer la qualité et les performances de vos pièces métalliques.

Découvrez-en davantage avec nos articles de blog.

Messages récents

Découvrez-en plus sur nos produits

Produits HDC

Devis instantané !