Panoramica

La forgiatura del metallo, uno dei tanti processi industriali, è una procedura convenzionale ma essenziale che modella il metallo applicando forze di compressione, che a loro volta forniscono componenti resistenti e durevoli. Tuttavia, rimangono ancora alcune difficoltà, come la scelta dei materiali, il consumo energetico e la precisione. Sebbene il percorso della forgiatura dei metalli sia pieno di tendenze come materiali avanzati, digitalizzazione, sostenibilità e personalizzazione, sembra molto promettente.

Comprendere la forgiatura dei metalli

La forgiatura del metallo è un processo di produzione che prevede la modellatura del metallo utilizzando forze di compressione localizzate. È uno dei processi di lavorazione dei metalli più antichi conosciuti, risalente a migliaia di anni fa, e rimane vitale nella produzione moderna per la produzione di parti con elevata resistenza e integrità.

Vantaggi e svantaggi della forgiatura dei metalli

La forgiatura del metallo, il metodo per modellare il metallo attraverso la sua compressione, presenta molteplici vantaggi essenziali. In primo luogo, migliora le prestazioni del metallo quali resistenza, tenacità e duttilità affinando la microstruttura e chiudendo i vuoti durante il processo. Le proprietà superiori delle parti forgiate le rendono la scelta preferita per le applicazioni critiche presenti nei macchinari aerospaziali, automobilistici e industriali dove l'affidabilità e le prestazioni con un valore di deformazione più elevato sono importanti. Vale la pena ricordare che nella forgiatura le parti hanno maggiori probabilità di avere una struttura superficiale e una precisione dimensionale migliori rispetto ad altre tecniche di produzione che si traducono in una riduzione delle operazioni secondarie e degli sprechi di materiale.

Oltre ai vantaggi della forgiatura dei metalli, ci sono anche alcuni svantaggi da considerare. I macchinari pesanti e ad alto consumo energetico che caratterizzano questo processo comportano elevati costi iniziali di avviamento e operativi. Il costo di produzione della forgiatura sarà troppo elevato per le piccole produzioni e per quelle parti che possono essere fabbricate in modo simile attraverso processi meno costosi e adeguati. Inoltre, la gamma di forme che possono essere forgiate in modo efficiente è leggermente inferiore rispetto a processi come la fusione o la produzione additiva che rendono la fabbricazione di configurazioni più complicate più costosa e dispendiosa in termini di tempo.

L'impatto della forgiatura sulle proprietà dei materiali metallici

Attraverso l'azione della forgiatura, le caratteristiche fisiche dei metalli, come la resistenza, tra le altre, vengono notevolmente migliorate grazie al perfezionamento della struttura dei grani e all'eliminazione dei difetti interni. Questo processo impone una sollecitazione di compressione sui grani metallici, tipicamente a temperature elevate, che allinea i grani con conseguente migliore snervamento e resistenza alla trazione e materiali con maggiore resistenza alla deformazione e all'usura. Sono particolarmente utili per i settori in cui è richiesta un'elevata affidabilità in condizioni estreme, come nel settore aerospaziale e automobilistico. Sebbene la forgiatura fornisca prestazioni ottimali del materiale in alcuni parametri, come la resistenza all'usura e la durata a fatica, la sua efficacia si basa sul materiale, sul metodo di forgiatura e sull'ulteriore trattamento.

Processo tipico di forgiatura dei metalli

- Selezione dei materiali: A seconda delle proprietà che dovrebbe avere la parte completata, scegliere un metallo o una lega appropriata per la fusione.

- Riscaldamento: Riscaldare il metallo alla sua temperatura duttile senza surriscaldarlo; sono necessarie temperature diverse a seconda del tipo di metallo.

- Forgiatura: Riscaldare il metallo e utilizzare i metodi di martellatura o pressatura, suddivisi in forgiatura a stampo aperto o forgiatura a stampo chiuso.

- Perforazione/rifilatura: Per la forgiatura a stampo chiuso, tagliare il materiale in eccesso (sbavatura) per soddisfare le misure e la forma specificate.

- Operazioni secondarie: Condurre ulteriori processi di trattamento termico, lavorazione meccanica e finitura superficiale per migliori proprietà meccaniche e precisione.

- Ispezione e test: Preservare il fatto che i componenti rispondano alle giuste specifiche e standard qualitativi attraverso controlli dimensionali, ispezioni superficiali e prove meccaniche.

In generale, attraverso questa procedura vengono menzionati i passaggi principali che vanno dal metallo grezzo a componenti di alta qualità e perfettamente formati mediante la forgiatura.

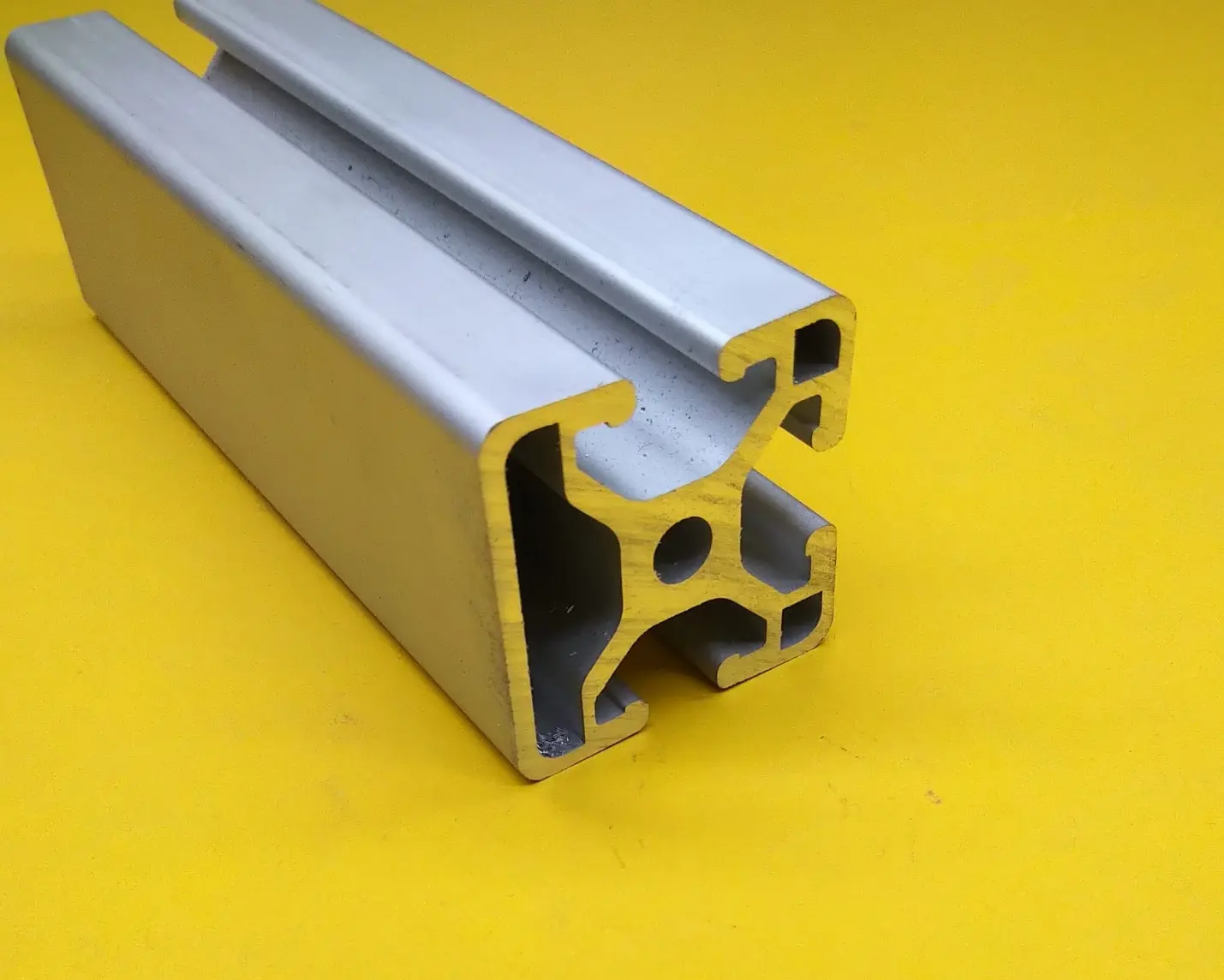

Tipi di metodi di forgiatura dei metalli

La forgiatura del metallo comprende diversi metodi di modellatura scelti in base alle esigenze di fabbricazione di un particolare prodotto finale. Nel processo di forgiatura a stampo aperto, il metallo viene modellato tra stampi semplici, adatti per parti grandi o semplici, mentre il processo di forgiatura a stampo chiuso prevede la pressatura del metallo nelle cavità dello stampo per parti di forma complessa, dove è richiesta un'elevata precisione. Gli anelli rotanti senza saldatura vengono prodotti per componenti come cuscinetti e ingranaggi. Le tecniche basate sulla temperatura includono la forgiatura a freddo per una maggiore resistenza e precisione a temperatura ambiente, la forgiatura a caldo per un equilibrio tra la complessità delle forme e la forza necessaria e la forgiatura a caldo per forme complesse con deformazione più semplice. Lo scopo della forgiatura di precisione, d'altra parte, è quello di produrre componenti con finitura minima dove sono necessari processi altamente controllati per avere dimensioni precise. Il metodo di scelta dipende dalle dimensioni, dalla complessità e dalle caratteristiche desiderate del componente finale, che illustrano la caratteristica multitasking della forgiatura nella lavorazione dei metalli.

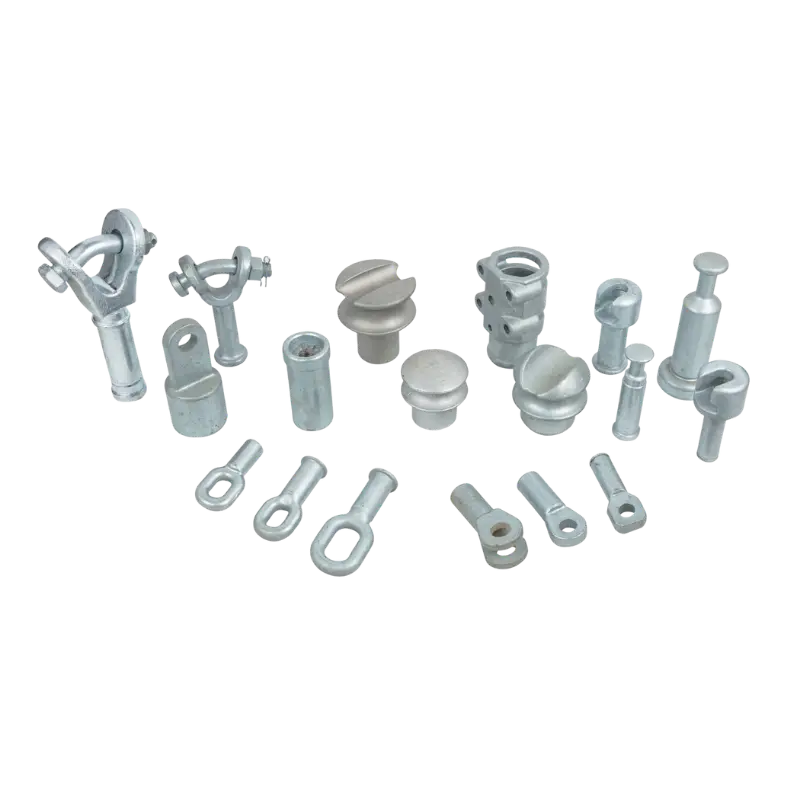

Diversi materiali utilizzati nella forgiatura dei metalli

La forgiatura dei metalli prevede l'uso di diversi materiali scelti per le loro proprietà uniche che sono responsabili di un'ampia gamma di opzioni applicative.

- Acciai al carbonio sono apprezzati per il loro equilibrio tra resistenza e plasticità, che li rende una soluzione economica per molte applicazioni.

- Acciai legati hanno vantaggi aggiuntivi come maggiore durezza e tenacità adatte a esigenze di alte prestazioni.

- Acciai inossidabili offrono resistenza alla corrosione e sono più adatti per l'uso in ambienti corrosivi.

- Leghe di alluminio hanno il vantaggio di essere leggeri e resistenti alla corrosione, ideali per l'industria aerospaziale e automobilistica.

- Leghe di titanio, famosi per il loro eccezionale rapporto resistenza/peso, sono adatti per l'industria aerospaziale, medica e automobilistica ad alte prestazioni.

- Leghe di rame, compresi ottone e bronzo, sono ben noti per la loro eccellente conduttività e resistenza alla corrosione. Sono utilizzati in componenti elettrici e idraulici.

- Leghe di nichel mostrano eccezionali proprietà di resistenza al calore e alla corrosione che sono fondamentali per la produzione chimica e le applicazioni di ingegneria aerospaziale.

- Leghe di magnesio, essendo il metallo strutturale più leggero, vengono utilizzati laddove vi sia la necessità di ridurre il peso.

La selezione del materiale giusto è un passaggio fondamentale che è influenzato dalle proprietà previste come robustezza, duttilità e resistenza alle condizioni ambientali.

Tipologie di processi post-trattamento su prodotti forgiati

Dopo la forgiatura, i processi che seguono sono di capitale importanza, questi processi aiutano a migliorare non solo l'eccellenza ma anche la durabilità del prodotto finale. Le procedure di trattamento termico, ovvero ricottura, normalizzazione, tempra e rinvenimento, applicano modifiche alla struttura al fine di migliorare le proprietà meccaniche dei metalli, come resistenza e tenacità. I trattamenti superficiali, come rivestimenti e metodi di indurimento, hanno resistenza all'usura e alla corrosione mentre la lavorazione meccanica svolge il ruolo di modellatura finale e di ottenimento di dimensioni molto precise.

L'impatto del trattamento termico sui prodotti forgiati

Il trattamento termico è indispensabile perché le prestazioni e la durata operativa dei prodotti forgiati vengono migliorate attraverso la modifica della microstruttura mediante calore e raffreddamento con un controllo preciso del processo. Attraverso questo trattamento il materiale acquisisce così resistenza alla trazione, durezza e tenacità, risultando allo stesso tempo più duttile e malleabile, diventando così più facile da lavorare e meno soggetto a rotture. Sottolinea il sollievo, che porta ad una minore insorgenza di distorsioni e difetti nella struttura. Successivamente, il trattamento termico può migliorare la resistenza alla corrosione e le proprietà di usura del materiale e può essere personalizzato per soddisfare i requisiti di esigenze particolari. Attraverso il processo di perfezionamento della microstruttura, il trattamento termico garantisce che i componenti funzionino, resistano all'usura e all'integrità strutturale necessari per l'applicazione specifica.

La precisione che può essere raggiunta dalla forgiatura dei metalli

La forgiatura a stampo chiuso e di precisione viene generalmente applicata per ottenere una maggiore precisione di posizionamento e requisiti di lavorazione ridotti al minimo. La forgiatura a stampo chiuso è perfetta per la produzione di parti con dettagli complessi e tolleranze pari a ±0,3 mm. D'altra parte, la forgiatura a stampo aperto, sebbene sia meno precisa, può comunque creare forme più grandi e più semplici con una precisione ragionevole. Ad esempio, il tipo di materiale utilizzato e i trattamenti post-lavorazione come lavorazione meccanica e rettifica, che migliorano dimensioni e proprietà superficiali, influenzano il livello di precisione. Miglioramenti tecnologici come presse controllate da computer e migliori materiali per stampi sono alcuni degli strumenti utilizzati per migliorare la precisione del processo di forgiatura. Pertanto, utilizzando questi strumenti, i componenti sono in grado di essere coerenti e accurati. Questa caratteristica conferisce alla forgiatura del metallo la capacità di realizzare componenti resistenti e precisi ampiamente utilizzati in molti settori.

Confronto tra forgiatura dei metalli e altre tecniche di lavorazione dei metalli

La forgiatura dei metalli, così come altre operazioni di lavorazione dei metalli come la fusione, la lavorazione meccanica, la fabbricazione, l'estrusione e la metallurgia delle polveri sono a sé stanti e presentano tutte vantaggi e applicazioni. Il processo di forgiatura comprende la formatura di parti metalliche utilizzando alte temperature e forza di compressione. Le forme prodotte sono resistenti, duttili e possono resistere bene alla fatica. Mentre la fusione crea forme complesse, ma presenta resistenza meccanica e difetti inferiori. La lavorazione meccanica può fornire una reale precisione ma non può migliorare le qualità dei materiali tanto quanto la forgiatura. D’altro canto, la fabbricazione è affidabile per creare strutture molto grandi ma rende deboli le giunture. L'estrusione è buona in termini di forma lineare ed efficienza, tuttavia potrebbe non avere le stesse proprietà meccaniche della forgiatura e la metallurgia delle polveri può formare forme complesse ma può soffrire di porosità. La selezione del processo dipende da proprietà quali dimensioni, forma, carico meccanico e vincoli di costo.

Sfide affrontate nella forgiatura dei metalli

La forgiatura dei metalli, caratterizzata dai suoi vantaggi, presenta le sue sfide di cui i produttori devono tenere conto per garantire il successo della produzione. La selezione di una qualità materiale coerente, nonché il controllo di qualità in ogni fase, il monitoraggio delle temperature durante tutto il processo e la prevenzione dei difetti, l'utilizzo e la manutenzione di stampi e attrezzature per forme complesse, l'ottimizzazione del consumo energetico e dell'impatto ambientale e il raggiungimento di precisione e coerenza nelle operazioni di forgiatura , il controllo di qualità e l'ispezione dei componenti forgiati sono inclusi in questo processo. Oltre alle operazioni post-stampaggio, garantire la garanzia di manodopera qualificata e gestire la catena di fornitura. Inoltre, la soluzione del problema comprende l'innovazione tecnologica, l'ottimizzazione dei processi, lo sviluppo di forza lavoro qualificata e la gestione della catena di fornitura per garantire la fornitura di prodotti di qualità adeguata in molti campi.

Tendenze future della forgiatura dei metalli

La forgiatura dei metalli del futuro subirà un’evoluzione e i fattori chiave saranno i seguenti trend. I materiali più recenti, come diverse leghe e alternative leggere come il titanio, saranno utilizzati sempre di più per soddisfare le esigenze di tutti i componenti ad alte prestazioni. Gli sviluppi della digitalizzazione e dell’Industria 4.0 apporteranno efficacia e qualità al monitoraggio in tempo reale, alla manutenzione predittiva e ai programmi di produzione su richiesta. L’integrazione simultanea delle tecnologie di produzione additiva con il processo di forgiatura tradizionale renderà possibili approcci ibridi e, di conseguenza, sarà possibile produrre forme complesse con scarti ridotti e tempi di consegna più brevi. Tuttavia, vi è una crescente preoccupazione riguardo alla sostenibilità che dovrebbe essere soddisfatta introducendo processi ecologici e campagne di riciclaggio volte a ridurre gli effetti negativi sull’ambiente.

D’altro canto, questa tendenza alla personalizzazione richiede anche un sistema di produzione molto più flessibile ed efficiente in grado di produrre piccoli lotti e/o parti personalizzate a costi competitivi. Gli impianti di produzione di forgiatura intelligente saranno dotati di sensori, analisi dei dati e gemelli digitali per massimizzare l’efficienza del processo, rilevare guasti nelle apparecchiature e migliorare la velocità di produzione. La crescente globalizzazione rende vitale la resilienza della catena di fornitura che a sua volta crea partenariati strategici e strategie di approvvigionamento diversificate, nonché strumenti digitali come quelli per la gestione della catena di fornitura che aiutano a ridurre al minimo i rischi derivanti dalle interruzioni della catena di fornitura. Comprendere queste tendenze consentirà alle fucine di tenere il passo con la concorrenza e con le mutevoli esigenze dei clienti, nonché di stare al passo con le innovazioni del settore.

Conclusione

La forgiatura dei metalli, come fondamento della produzione, fornisce anche un'indubbia capacità di resistenza e affidabilità per i componenti in diversi settori. Nonostante i problemi, il progresso nei materiali, nella tecnologia e nella sostenibilità offre speranza per un percorso brillante. L’adozione di queste tendenze porterà avanti l’industria della forgiatura dei metalli, rispondendo alle esigenze in continua evoluzione del moderno settore manifatturiero.