Panoramica

Stainless steel investment casting, which is also known as stainless steel precision casting, entails pouring molten stainless steel into wax molds of particular shape that have been specially made, and the parts that are made using this process have extremely high surface finish and dimensional accuracy. An example of stainless steels’ resistance to corrosion is that stainless steel castings are used in food processing, marine and medical industries where durability and hygiene are essential factors. Specific stainless steel grades have different applications, meaning that they present benefits which include such as corrosion resistance, strength, and flexibility of design. Among the casting techniques, such as investment casting, sand casting, and shell molding, there are different approaches to part complexity and quality, which are intended to meet the ever-changing need for high-quality castings for a variety of applications.

Comprendere la fusione dell'acciaio inossidabile

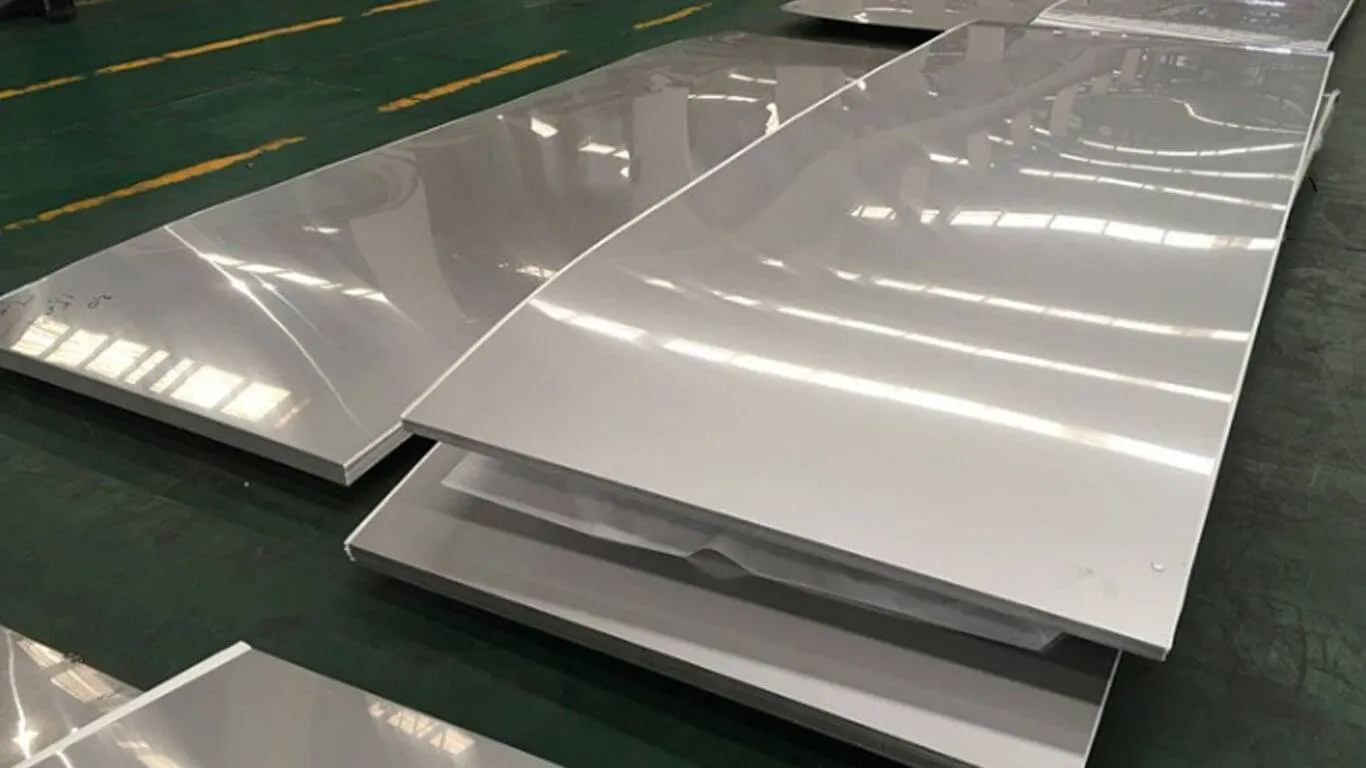

La colata in acciaio inossidabile è un termine generale per le fusioni realizzate con vari materiali in acciaio inossidabile, noto anche come colata fine in acciaio inossidabile,

Partendo da uno stampo in cera accuratamente realizzato, l'acciaio inossidabile fuso viene versato nella forma, indurendosi man mano che si raffredda nel prodotto finale.

Rinomata per la sua precisa finitura superficiale e accuratezza dimensionale, la fusione di acciaio inossidabile è spesso il metodo preferito per parti con geometrie complesse o pareti sottili. Inoltre, la naturale resistenza alla corrosione dell'acciaio inossidabile rende le parti fuse adatte a varie applicazioni, comprese quelle in ambienti difficili o dove l'igiene è fondamentale, come l'industria alimentare, marittima e medica.

Vantaggi della fusione a cera persa in acciaio inossidabile

La microfusione di acciaio inossidabile offre numerosi vantaggi in vari settori e applicazioni. Ecco alcuni vantaggi chiave della fusione di acciaio inossidabile:

- Resistenza alla corrosione

- Forza e durata

- Flessibilità di progettazione

- Versatilità

- Efficacia dei costi

- Eccellente finitura superficiale

- Resistenza alla fatica da corrosione

Nel complesso, la fusione di acciaio inossidabile offre i vantaggi di resistenza alla corrosione, robustezza, flessibilità di progettazione, versatilità, economicità ed eccellente finitura superficiale. Questi vantaggi rendono le fusioni in acciaio inossidabile la scelta preferita per numerose applicazioni industriali.

I migliori gradi di acciaio inossidabile per la fusione a cera persa

I migliori gradi di acciaio inossidabile per la microfusione dipendono in gran parte dall'applicazione e dai requisiti specifici. Tuttavia, di seguito sono riportati alcuni acciai inossidabili comunemente utilizzati nella fusione:

- Acciaio inossidabile austenitico:

- 304 (CF8): 304, è uno dei materiali in acciaio inossidabile per microfusione più comunemente utilizzati, poiché ha un'eccellente resistenza alla corrosione ed è adatto per un'ampia gamma di applicazioni

- 316 (CF8M): ha una migliore resistenza alla corrosione rispetto al 304, specialmente in ambienti con cloruri, rendendolo ideale per le industrie di trasformazione chimica e marina.

- Acciaio inossidabile martensitico:

- 410 (CA15): questo grado è noto per la sua buona resistenza all'usura e forza, rendendolo adatto per applicazioni come pale di turbine, parti di pompe e valvole.

- 420 (CA40): fornisce maggiore durezza e resistenza all'usura rispetto a 410, rendendolo ideale per posate, strumenti chirurgici e altri componenti resistenti all'usura.

- Acciaio inossidabile indurente per precipitazione:

- 17-4 PH (CB7Cu-1): questo grado offre una combinazione di durezza, elevata robustezza e resistenza alla corrosione, rendendolo adatto per petrolio e gas, aerospaziale e altre applicazioni ad alto stress.

In definitiva, dipende principalmente dall'applicazione, s Consultare uno specialista di fusione o un esperto di materiali può aiutare a determinare la qualità più adatta alle proprie esigenze.

Tipi di metodi di fusione dell'acciaio inossidabile

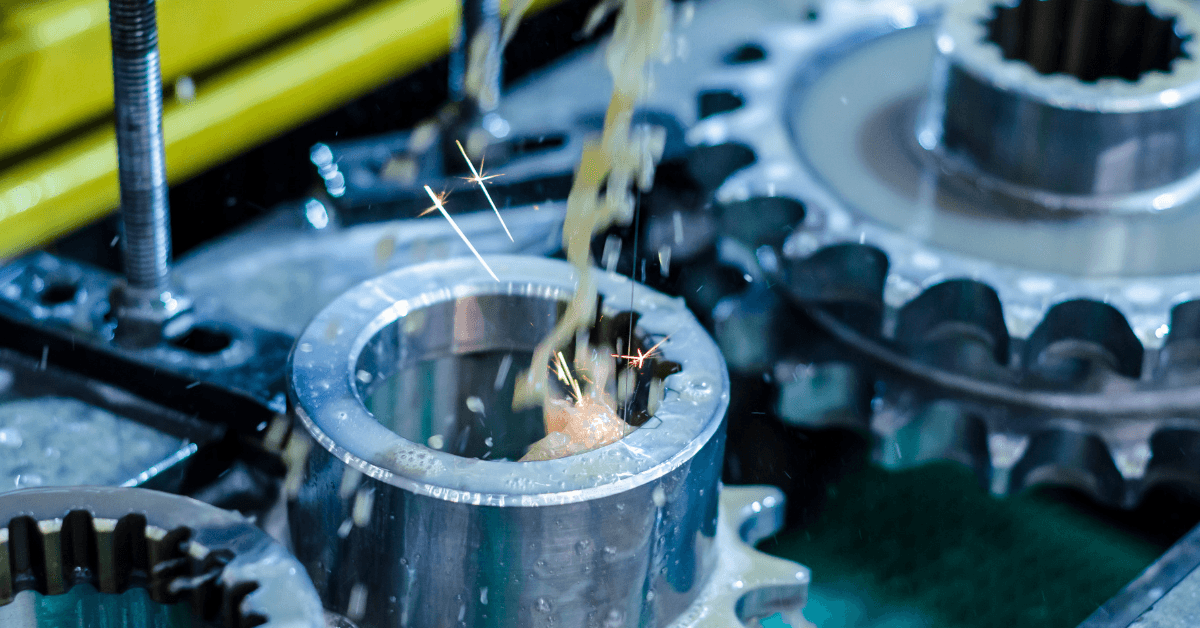

- Fusione a cera persa in acciaio inossidabile, nota anche come fusione a cera persa dell'acciaio inossidabile, è un processo di produzione dell'acciaio inossidabile che produce diverse parti, creando prima un modello in cera, rivestendolo con materiale ceramico e sciogliendo la cera per lasciare uno stampo. Lo stampo viene quindi utilizzato per versare l'acciaio inossidabile fuso e modellarlo in qualsiasi disegno richiesto.

- Colata in sabbia di acciaio inossidabile: Questo metodo utilizza uno stampo costituito da sabbia compattata mescolata con un legante. Lo stampo viene creato compattando la miscela di sabbia attorno a un modello e l'acciaio inossidabile fuso viene versato nella cavità dello stampo.

- Stampaggio a conchiglia in acciaio inossidabile: Simile alla fusione in sabbia, questa tecnica utilizza una miscela di sabbia rivestita di resina che viene confezionata attorno a un modello. Lo stampo viene quindi riscaldato per indurire la resina prima di versarvi l'acciaio inossidabile fuso.

- Colata continua di acciaio inossidabile: Questo processo prevede il versamento continuo dell'acciaio inossidabile fuso in uno stampo raffreddato ad acqua. Man mano che l'acciaio si solidifica, viene continuamente ritirato dal fondo, ottenendo un tratto continuo di acciaio inossidabile fuso.

- Colata centrifuga in acciaio inossidabile: In questo metodo, l'acciaio inossidabile fuso viene colato in uno stampo rotante. La forza centrifuga spinge il metallo verso le pareti esterne dello stampo, creando una colata densa ed uniforme.

- Colata sotto vuoto di acciaio inossidabile: La colata sottovuoto è una tecnica che utilizza una camera a vuoto per rimuovere l'aria dalla cavità dello stampo prima di versare l'acciaio inossidabile fuso. L'assenza di aria aiuta a prevenire i difetti e favorisce un migliore flusso del metallo.

- Rifusione dell'elettroscoria (ESR): L'ESR è un metodo di fusione specializzato utilizzato per raffinare e purificare l'acciaio inossidabile. Implica la fusione di un elettrodo consumabile in uno stampo raffreddato ad acqua sotto uno strato di flusso. Le scorie proteggono il metallo fuso dalla contaminazione, producendo getti di acciaio inossidabile di alta qualità.

Ogni metodo ha i suoi vantaggi e viene scelto in base a fattori quali complessità, dimensioni, forma e requisiti di qualità del prodotto finale.

Vantaggi dell'utilizzo del casting di investimento

La fusione di cera persa offre numerosi vantaggi rispetto ad altri processi di fusione, come ad esempio:

- Finitura superficiale e precisione dimensionale migliorate

- Processo di produzione più veloce

- Costi di attrezzaggio inferiori

- Capacità di creare forme complesse che sarebbero difficili o impossibili utilizzando altri metodi

La microfusione in acciaio inossidabile offre molteplici vantaggi:

- Offre un'elevata resistenza al calore

- Livelli di tolleranza stretti

- Offre flessibilità di dimensionamento

- Maggiore qualità della finitura superficiale

- Possibilità di creare forme complesse

- Resistenza alla corrosione

- Nessun/minimo requisito di lavorazione secondaria

- Basso spreco di materiale

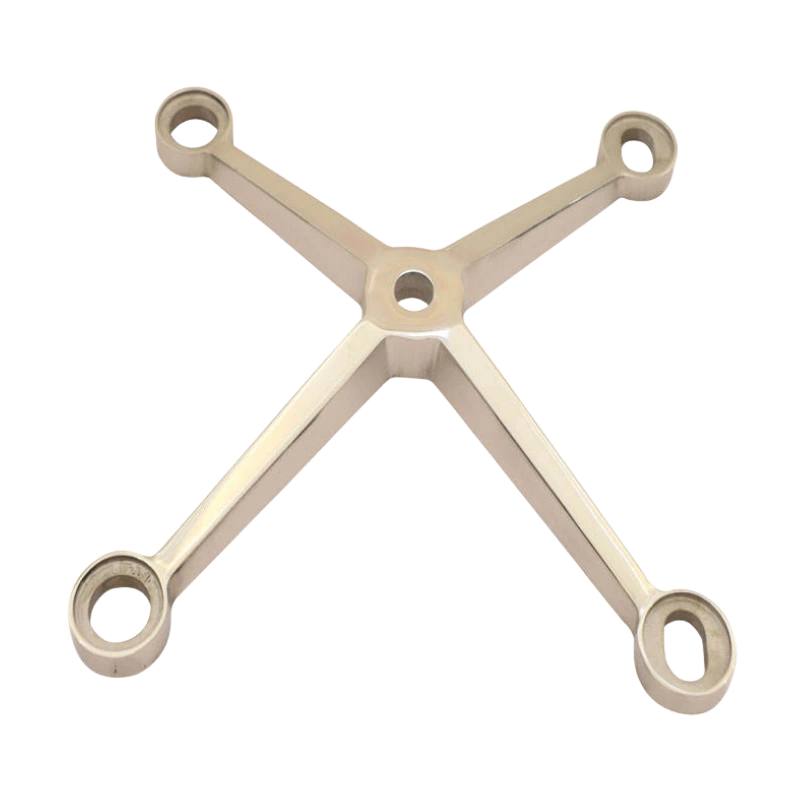

Applicazioni del casting di investimento

A causa dell'elevata resistenza alla corrosione, la fusione a cera persa ad alta resistenza e bassa manutenzione viene utilizzata in molteplici applicazioni come:

- Industria di trasformazione alimentare

L'industria della trasformazione alimentare utilizza comunemente la fusione a cera persa per vari prodotti, come articoli per la conservazione degli alimenti, macinini, componenti per macchine da cucina e altre apparecchiature correlate. Utilizzando la fusione a cera persa, questi prodotti possono essere progettati su misura per soddisfare requisiti specifici e possono offrire una durata e una longevità superiori rispetto alle tecniche di produzione alternative.

- Industria automobilistica

L'industria automobilistica fa ampio uso di prodotti microfusi. Questi prodotti includono griglie, finiture, tubi/componenti di scarico e convertitori.

- Industria medica e sanitaria

Poiché la fusione a cera persa in acciaio inossidabile offre un'elevata precisione e resistenza alla corrosione, è molto adatta per l'industria medica. Il processo di fusione a cera persa viene spesso utilizzato per la produzione di strumenti chirurgici, apparecchiature operative, componenti di macchine per risonanza magnetica, apparecchiature a raggi X, barelle/sedie a rotelle, prodotti per impianti e strumenti dentali.

- Industria marittima e locomotiva

L'acciaio inossidabile è resistente alla corrosione e agli sbalzi di calore, pertanto è un materiale ideale per la produzione di parti marittime e di locomotive come blocchi idraulici, valvole, pompe e attrezzature associate.

- Settore Tubi e Raccordi

L'industria delle tubazioni e dei raccordi fa spesso uso della fusione a cera persa per la produzione di tubi, raccordi a T, gomiti, nippli e boccole in acciaio inossidabile. La fusione a cera persa consente un'elevata precisione nella produzione di queste parti, assicurando che soddisfino le specifiche richieste per l'uso in varie applicazioni. Questo processo di produzione fornisce prodotti affidabili e durevoli in grado di resistere ai rigori di vari settori, tra cui petrolchimico, energetico, alimentare e lattiero-caseario.

Costi della fusione a cera persa dell'acciaio inossidabile

Per i costi iniziali, il processo di fusione a cera persa è leggermente costoso rispetto ai processi di forgiatura o fusione in stampo. Tuttavia, alcuni vantaggi della fusione a cera persa riducono il costo complessivo del prodotto e ti avvantaggiano a lungo termine. Ciò significa che i costi di lavorazione secondari richiesti per fresatura, tornitura, foratura e taglio, ecc. in altri processi di fusione vengono evitati nella fusione a cera persa. Inoltre, la fusione a cera persa richiede angoli di sformo minimi per la rimozione dei modelli dall'attrezzatura e non è necessario alcuno sformo per la rimozione dei getti metallici dal guscio di rivestimento. Pertanto, il costo complessivo del processo di microfusione è molto competitivo.

Le tolleranze possono essere ottenute mediante fusione di investimenti

Sulla base dell'uso di vari materiali leganti, ecco le tolleranze generali possibili con la fusione a cera persa:

- Tolleranza dimensionale di colata (DCT)

- Colata a cera persa DCT G4-G6 Sol

- Colata a cera persa in vetro DCT G5-G9

- Tolleranza di colata geometrica (GCT)

- GCT G3-G5 Sol Fusione a cera persa

- Fusione a cera persa in vetro GCT G3-G5

In HDC le tolleranze tipiche che offriamo sono +/- 0,005 per pollice. Tuttavia, nel caso abbiate bisogno di tolleranze specifiche per le vostre parti, dovete discutere i dettagli esatti con il nostro team di progettazione per la finalizzazione delle tolleranze delle parti microfuse.

Limiti di dimensione delle parti di fusione a cera persa

Investment casting is the casting process of the small to medium-sized parts, commonly with an inch to a few feet in dimensions, and wall thicknesses from 0.040 inches (1 mm) to 4 inches (100 mm) or more. Although the process is capable of working with intricate designs and having relatively tight tolerances, large and complex parts may present difficulties and will require special equipment and handling techniques. Material properties, facility limitations and cost considerations determine the maximum feasible size of castings too. In case of larger or irregular shapes, alternative methods like sand casting or machining may be more appropriate, and consulting with experts would be advisable to find the best process.

Finitura superficiale per parti di fusione a cera persa in acciaio inossidabile

A causa della cera iniettata durante il processo di fusione, il prodotto finale di fusione a cera persa ha una finitura superficiale molto formidabile. Tuttavia, come pratica generale, viene applicata una microfinitura da 125 rms alla superficie dei prodotti microfusi. È anche possibile utilizzare finiture 63 o 62 RMS sulla superficie durante la fase di finitura secondaria. Sebbene queste siano le finiture standard, la finitura finale sarà conforme alle esigenze del cliente.

Il controllo di qualità nella microfusione

The role of quality control in investment casting can’t be overestimated and must be accompanied by the creation of accurate and reliable parts. It includes a number of processes, which are carried out by the casting staff. Firstly, the accurate replication of the part geometry is a must for the preparation of the pattern and mold which are meticulous stages. After that, material selection and preparation need to meet specific requirements that lead to the necessary mechanical strength and smoothness. The casting process should clearly be within the predetermined temperatures, pressures, and solidification times in order to minimize the occurrence of porosity and shrinkage. The post casting processes include heat treatment and surface finishing which have a big role in the end product quality. Furthermore, total inspection and testing, which includes dimensional check, nondestructive test (such as X-ray and ultrasound), and mechanical test are performed to verify against specifications. Constant improvement projects and feedback systems, which serve to sustain quality control measures such that the outputs of the investment casting remain consistent and high-quality are another way through which quality control procedures are reinforced.

Difetti di porosità o ritiro possono verificarsi a causa del processo di fusione a cera persa

Porosità e difetti di ritiro sono comuni nella fusione a cera persa, causati da gas intrappolato o da un'alimentazione inadeguata durante la solidificazione. Questi problemi derivano da fattori quali gating improprio, proprietà di investimento inadeguate e scarso controllo del processo. Per affrontarli, le fonderie utilizzano una progettazione rigorosa degli stampi, sistemi di colata ottimizzati, controllo preciso della temperatura e trattamenti post-colata. Metodi di ispezione completi garantiscono la produzione di pezzi fusi di alta qualità.

HDC Manufacturing’s Expertise in Stainless Steel Investment Casting

At HDC Manufacturing, we specialize in stainless steel investment casting, offering high-precision casting solutions for various industries, including automotive, medical, and marine. Our team of skilled professionals, equipped with advanced casting technologies, ensures that every part meets the highest standards of quality and performance. Whether you need intricate geometries or large production runs, HDC Manufacturing delivers reliable and cost-effective solutions tailored to your needs.

Conclusione

At the end, stainless steel investment casting is a flexible and popular approach for producing close-tolerance and durable parts in a large variety of sectors. Stainless steel casting is able to do corrosion resistance and have design flexibility as well as good surface finish, and it has unmatched advantages over other casting processes. Although porosity and shrinkage defects may be among the challenges, rigorous quality control procedures ensure the development of castings which possess the specified quality. In conclusion, stainless steel investment casting is still one of the main pillars of modern production, providing a high quality and affordable product for many business needs.