Nel panorama produttivo odierno, la richiesta di componenti progettati con precisione ha portato all'adozione diffusa di parti realizzate su misura. Da intricato settore automobilistico componenti per apparecchiature mediche specializzate, la fusione personalizzata offre una soluzione versatile che combina precisione, complessità ed efficienza dei costi. Questo articolo esplora il mondo delle parti fuse su misura, esaminandone i vantaggi, i vari processi di fusione, i materiali utilizzati, le considerazioni sulla progettazione e le applicazioni in diversi settori.

Tipi di metodi di fusione

Esistono diversi tipi di metodi di fusione utilizzati nella produzione per creare oggetti metallici. Ecco alcuni metodi comuni di fusione:

- Colata di investimentoColata di investimento, nota anche come fusione a cera persa, è un metodo preciso adatto a progetti complessi. Si tratta di creare un modello in cera, rivestirlo con un guscio di ceramica e quindi sciogliere la cera per lasciare uno stampo per la fusione del metallo.

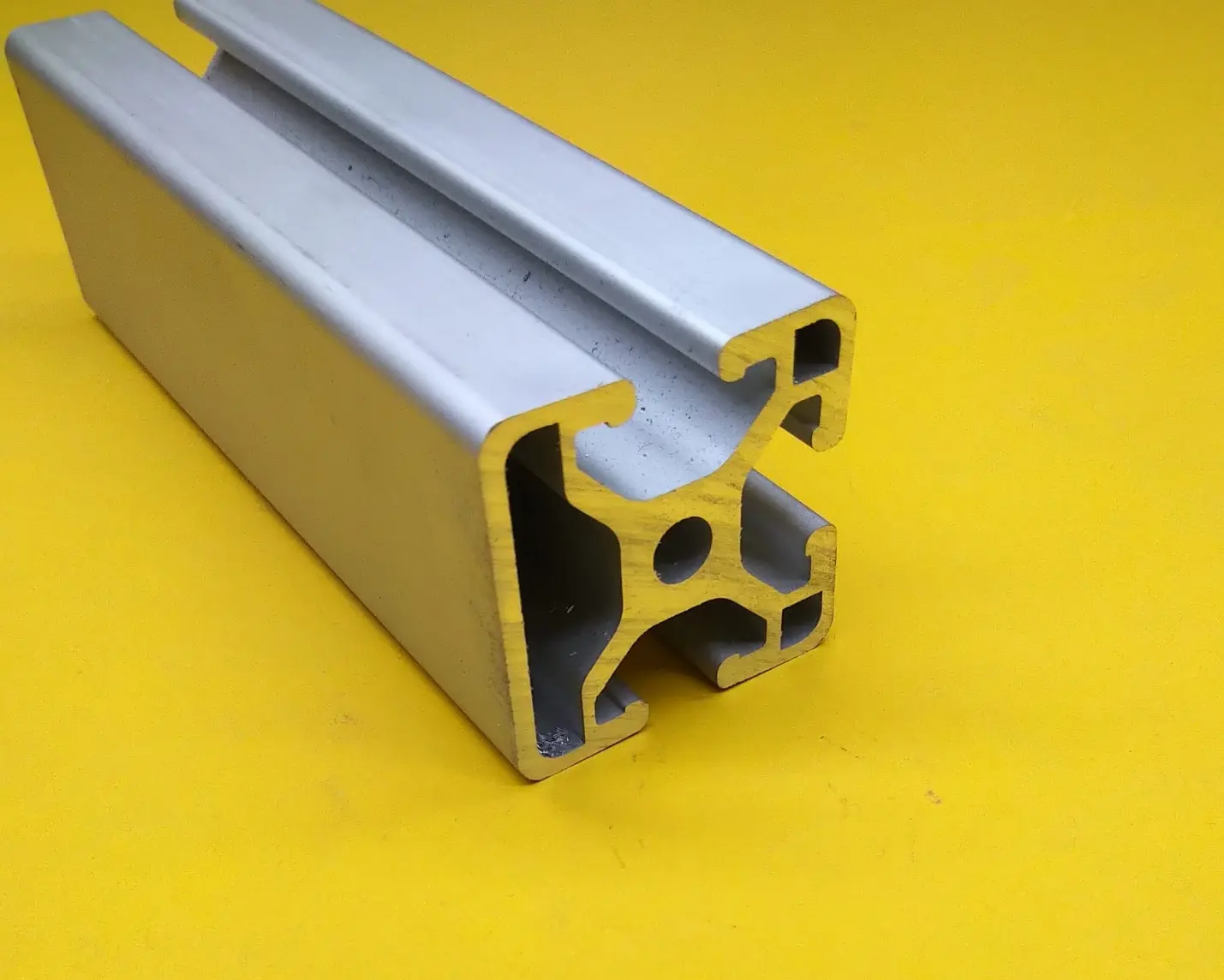

- Colata di sabbiaLa fusione in sabbia è un metodo versatile ed economico per pressare un modello nella sabbia per creare uno stampo. Il metallo fuso viene quindi colato nello stampo, solidificandolo nella forma desiderata.

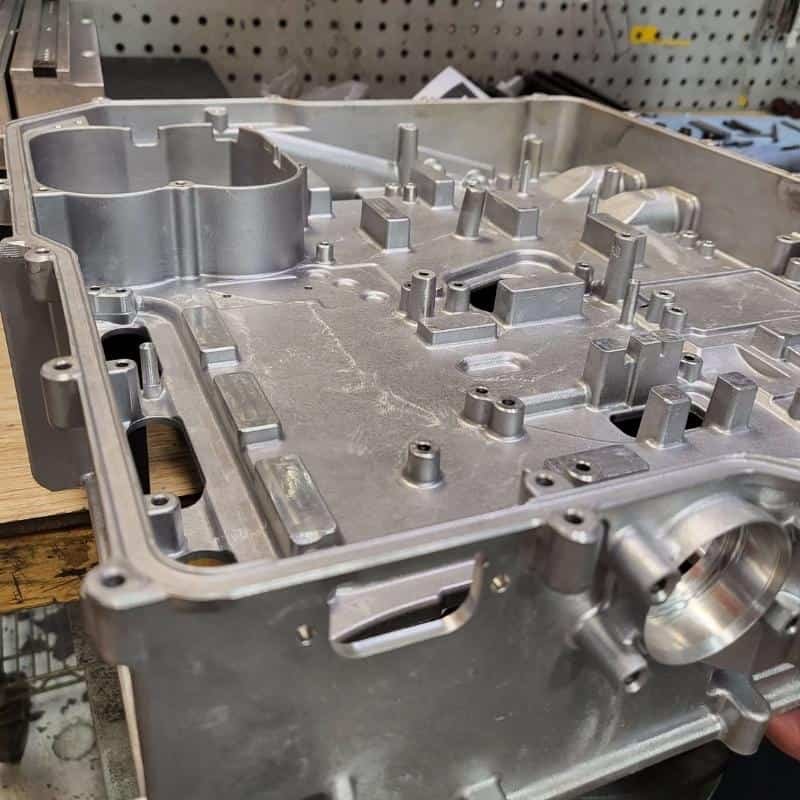

- PressofusionePressofusione utilizza uno stampo (matrice) per produrre parti identiche con elevata precisione dimensionale. Il metallo fuso viene iniettato nello stampo ad alta pressione, creando forme complesse con una post-elaborazione minima.

Processi di vari metodi di fusione

Esistono vari metodi di fusione, ciascuno con i suoi processi unici. Ecco le spiegazioni di alcuni metodi di fusione comuni:

Colata in sabbia:

- Realizzazione di modelli: Crea un modello di replica dell'oggetto finale utilizzando materiali come legno, metallo o plastica.

- Modanatura: Posizionare il modello nella sabbia per formare uno stampo con piviale (parte superiore) e trascinamento (parte inferiore) realizzati con una miscela di sabbia e legante.

- Assemblaggio dello stampo: Combina la pivia e il trascina per creare uno stampo con canali (accesso) e cavità (alzate) per la rimozione del modello e la colata del metallo.

- Rimozione del modello: Rimuovi il cartamodello, lasciando una cavità a forma di oggetto desiderato.

- Posizionamento del nucleo (facoltativo): Inserire anime di sabbia o metallo per le caratteristiche interne.

- Chiusura dello stampo: Fissare saldamente insieme le due metà dello stampo.

- Versamento: Versare il metallo fuso attraverso il sistema di colata per riempire la cavità.

- Solidificazione: Il metallo fuso si raffredda e si solidifica nello stampo.

- Raffreddamento e Solidificazione: Lasciare raffreddare lo stampo, la durata dipende dalle dimensioni e dalla complessità della fusione.

- Rottura dello stampo: Aprire lo stampo dopo la completa solidificazione per rivelare la fusione finale.

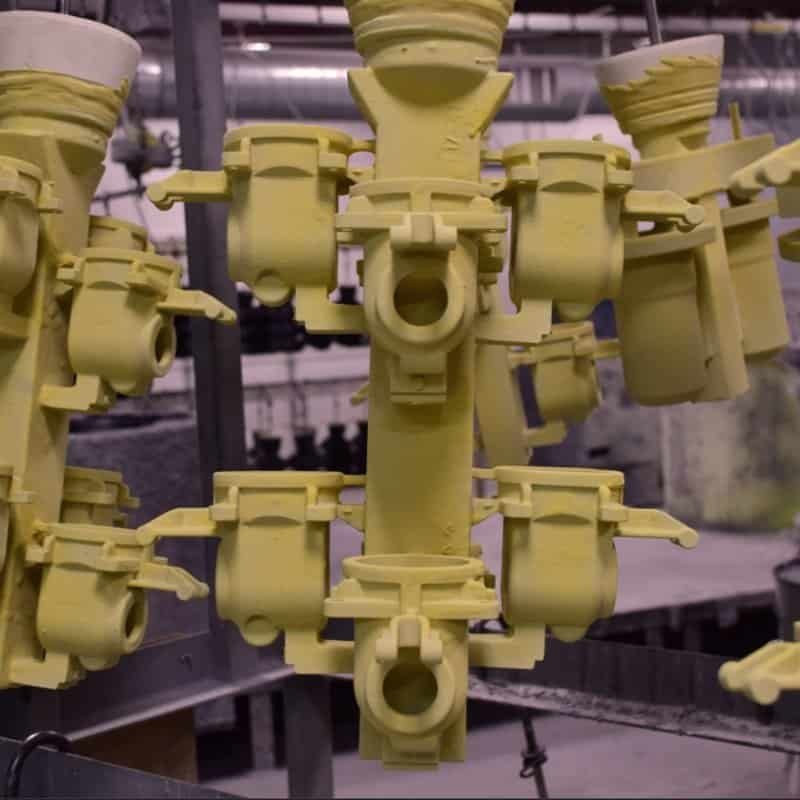

Colata di investimento:

- Creazione modelli in cera: Viene realizzato un modello in cera per replicare il prodotto finale.

- Assemblea: Diversi modelli in cera vengono assemblati su un canale di colata in cera centrale.

- Rivestimento: L'insieme è rivestito con un guscio di ceramica per creare lo stampo.

- Deparaffinazione: Lo stampo in ceramica viene riscaldato per rimuovere la cera, lasciando una cavità.

- Versamento: Il metallo fuso viene colato nello stampo.

- Raffreddamento e finitura: Il metallo si solidifica e il guscio ceramico viene rimosso, seguito da processi di finitura.

Pressofusione:

- Preparazione della matrice: Vengono create due metà dello stampo, chiamate matrici, per formare la forma desiderata.

- Iniezione: Il metallo fuso viene forzato nella cavità dello stampo ad alta pressione.

- Raffreddamento: Il metallo si solidifica rapidamente grazie all'alta pressione e ai sistemi di raffreddamento.

- Eiezione: Lo stampo si apre e il getto viene espulso.

Vantaggi e svantaggi dei diversi metodi di fusione

Diversi metodi di fusione presentano una serie di vantaggi e svantaggi. Ecco una panoramica:

Colata in sabbia:

- vantaggi:Versatile ed economico sia per la produzione su piccola che su larga scala.

Adatto per un'ampia gamma di metalli e leghe.

Può ospitare forme complesse e componenti di grandi dimensioni.

- Svantaggi:La finitura superficiale potrebbe richiedere lavorazioni aggiuntive.

I livelli di tolleranza sono generalmente inferiori rispetto ad altri metodi.

Colata di investimento:

- vantaggi:Eccellente finitura superficiale e dettagli intricati.

Adatto per una varietà di metalli e leghe.

Dopo la fusione è necessaria una lavorazione minima.

- Svantaggi:Costi di produzione più elevati a causa del processo complesso.

Limitato a volumi di produzione più piccoli.

Pressofusione:

- vantaggi:Alta precisione e tolleranze strette.

Buona finitura superficiale direttamente dallo stampo.

Alti ritmi di produzione per grandi quantità.

- Svantaggi:I costi degli strumenti e delle attrezzature sono relativamente elevati.

Limitato a leghe specifiche adatte alla fusione ad alta pressione.

Materiali metallici utilizzati nella fusione

Vari materiali metallici vengono utilizzati per creare un'ampia gamma di prodotti. La scelta del metallo dipende dalle caratteristiche specifiche richieste per il prodotto finale. Ecco alcuni materiali metallici comuni utilizzati nella fusione:

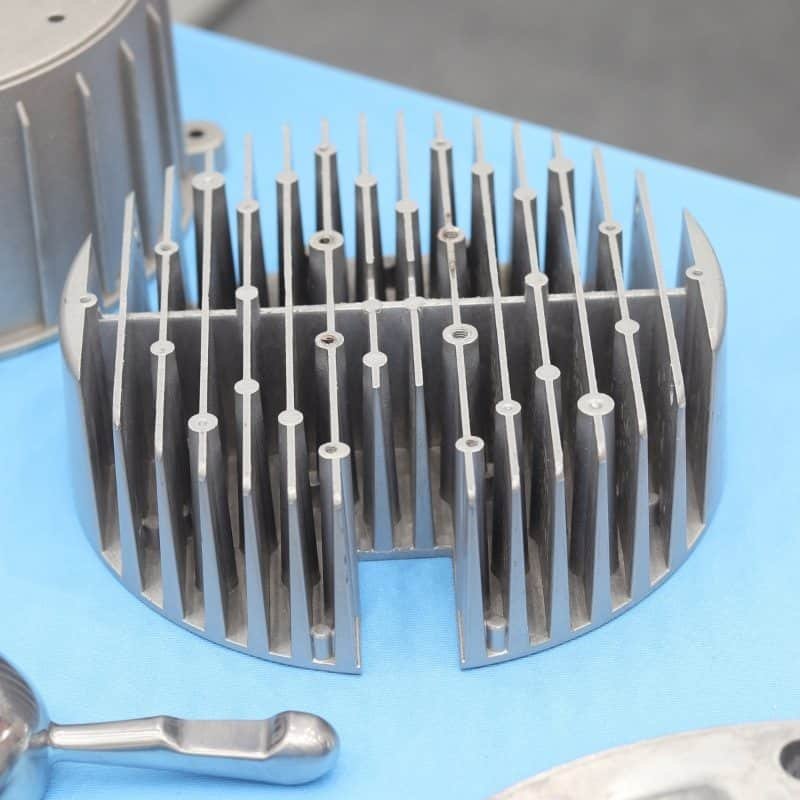

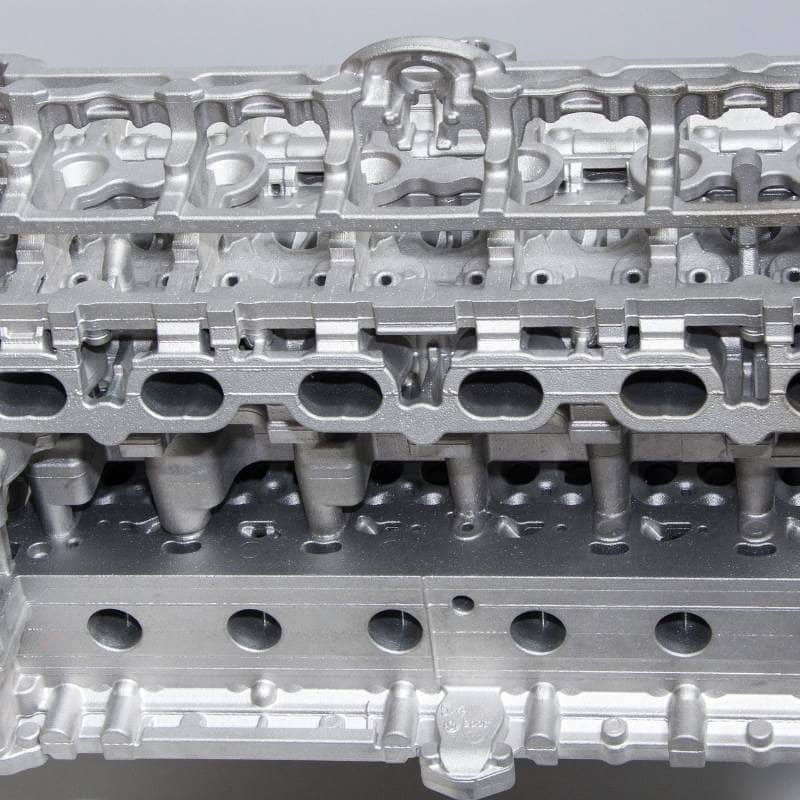

- Alluminio: Apprezzato per la sua struttura leggera, l'eccellente resistenza alla corrosione e l'elevata conduttività termica, è un materiale chiave nell'industria automobilistica e aerospaziale.

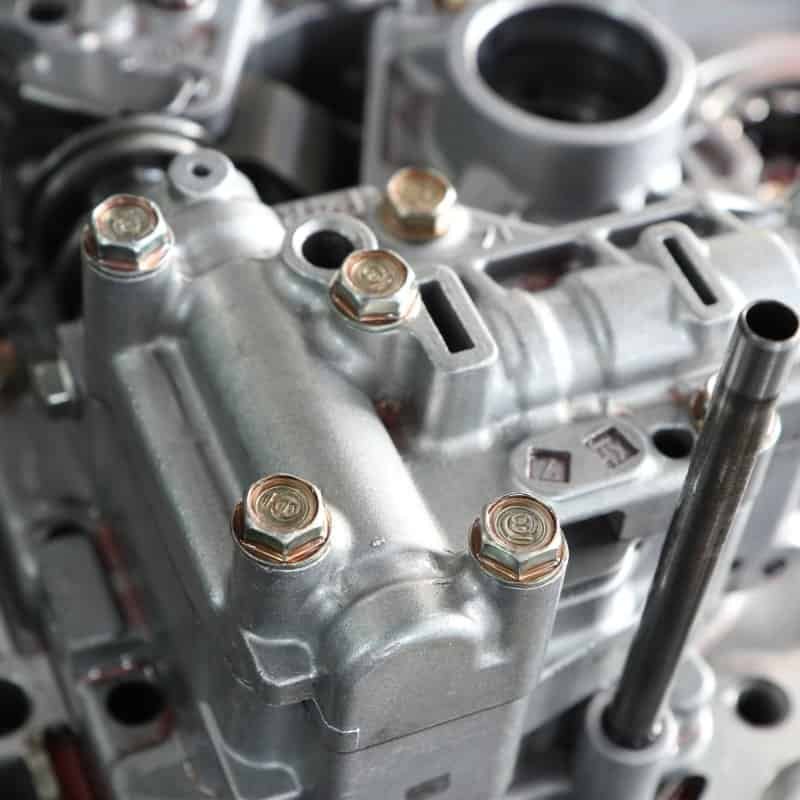

- Ferro: Distinto per la sua elevata resistenza, durata e versatilità, ricopre un ruolo di primo piano nella produzione. Comunemente impiegato nella produzione di blocchi motore, tubi e vari componenti automobilistici, le caratteristiche robuste del ferro lo rendono un materiale fondamentale per applicazioni che richiedono forza e resistenza nell'ingegneria e nell'edilizia.

- Acciaio: L'acciaio è un materiale robusto e durevole con eccellente lavorabilità, che lo rende versatile per varie applicazioni come parti di macchinari e costruzioni.

- Rame: Il rame è apprezzato per la sua eccezionale conduttività elettrica e resistenza alla corrosione, che lo rendono una scelta popolare per componenti elettrici e applicazioni artistiche.

- Ottone: L'ottone, una lega di rame e zinco, è resistente alla corrosione e possiede un caratteristico aspetto dorato. Trova uso frequente nella fusione decorativa e nella fabbricazione di strumenti musicali.

- Bronzo: Il bronzo, una lega durevole di rame e stagno, mostra resistenza alla corrosione ed è ampiamente utilizzato nell'arte, nelle sculture e nella produzione di cuscinetti.

- Zinco: Lo zinco, noto per le sue eccellenti proprietà di fusione e resistenza alla corrosione, è comunemente utilizzato nella pressofusione per una varietà di applicazioni.

- Magnesio: Il magnesio è apprezzato per la sua natura leggera e l'elevato rapporto resistenza/peso, che lo rendono una scelta prevalente nelle applicazioni aerospaziali e automobilistiche.

- Leghe a base di nichel: Le leghe a base di nichel sono caratterizzate dalla loro resistenza alle alte temperature e alla corrosione, che le rende materiali cruciali nelle applicazioni aerospaziali, chimiche e marine.

- Titanio: Il titanio è noto per le sue proprietà di leggerezza, elevata resistenza e resistenza alla corrosione, che lo rendono una scelta importante negli impianti aerospaziali e medici.

Tecniche di post-lavorazione per parti fuse

Le tecniche di post-elaborazione svolgono un ruolo fondamentale nel migliorare la qualità delle parti fuse, affrontando aspetti come la finitura superficiale, l'accuratezza dimensionale e le prestazioni complessive. I metodi di finitura superficiale, come molatura, lucidatura, sabbiatura e pallinatura, vengono utilizzati per migliorare l'estetica e la durata. I processi di trattamento termico come ricottura, normalizzazione e rinvenimento aiutano a ridurre le tensioni interne e ad affinare la struttura del grano, migliorando le proprietà meccaniche.

Operazioni di lavorazione, comprese Lavorazione CNC, girando, fresatura, foratura e maschiatura contribuiscono alla precisione dimensionale e alla modellatura delle parti. Le opzioni di rivestimento e placcatura, come verniciatura, verniciatura a polvere, galvanica e anodizzazione, offrono resistenza alla corrosione e miglioramenti estetici. La granigliatura, la pulizia ad ultrasuoni e la finitura vibrante sono tecniche aggiuntive utilizzate per il miglioramento e la pulizia della superficie.

Le misure di ispezione e controllo qualità, come l'ispezione a raggi X e i controlli dimensionali, garantiscono l'affidabilità delle parti finali fuse. Produzione additiva, ad esempio Stampa 3D, può comportare il riempimento e la rimozione del supporto come parte della post-elaborazione. L'assemblaggio e la saldatura vengono utilizzati per creare strutture complesse o componenti più grandi.

La sbavatura è essenziale per eliminare gli spigoli vivi, migliorare la sicurezza e ottenere un aspetto lucido. I trattamenti chimici come la passivazione e l'attacco chimico soddisfano le esigenze specifiche dei materiali. Le tecniche di riparazione della fusione, come la saldatura o la brasatura, risolvono i difetti o uniscono parti fuse rotte. Nel complesso, la selezione delle tecniche di post-elaborazione dipende dalle proprietà del materiale, dalla geometria della parte e dall'applicazione prevista per ottenere risultati ottimali. La coerenza nel flusso di lavoro di post-elaborazione è fondamentale per risultati affidabili e ripetibili.

Vantaggi delle parti fuse personalizzate

Le parti fuse personalizzate offrono numerosi vantaggi, che le rendono la scelta preferita in vari settori:

Flessibilità di progettazione:

- Consente progetti complessi e complessi. Facilita la produzione di componenti altamente specializzati.

Varietà di materiali:

- Supporta un'ampia gamma di materiali, soddisfacendo requisiti prestazionali specifici.

Conveniente per forme complesse:

- Più conveniente per forme complesse, riducendo al minimo le esigenze di lavorazione.

Coerenza e riproducibilità:

- La precisione garantisce parti coerenti e riproducibili, fondamentali per i componenti standardizzati.

Rifiuti ridotti:

- Risulta in un minore spreco di materiale rispetto ai metodi di lavorazione tradizionali.

Scalabilità:

- Adatto sia alla produzione su piccola scala che a quella su larga scala, adattandosi alle diverse esigenze.

Forza e durata:

- Presenta eccellente resistenza e durata, ideale per applicazioni robuste.

Tempi di consegna più brevi:

- Offre tempi di consegna più brevi, vantaggiosi per le industrie con programmi di produzione ristretti.

Versatilità nelle applicazioni:

- Trova applicazioni in diversi settori come quello automobilistico, aerospaziale, energetico e sanitario.

Requisiti di assemblaggio ridotti:

- Spesso prodotto come pezzo unico, riducendo al minimo le esigenze di assemblaggio.

Finitura superficiale migliorata:

- I progressi nella tecnologia di fusione consentono finiture superficiali migliorate senza un'estesa post-elaborazione.

Applicazioni di parti fuse

Le parti fuse sono ampiamente utilizzate in vari settori per la loro versatilità e affidabilità. Nel settore automobilistico trovano applicazione nei componenti di motori e trasmissioni, mentre l'industria aerospaziale li utilizza per parti di motori aeronautici ed elementi strutturali. Il settore energetico trae vantaggio dalle parti fuse nelle pale delle turbine e nei componenti per la generazione di energia, mentre il settore sanitario le incorpora in protesi, impianti ortopedici e dispositivi medici. Inoltre, le parti fuse svolgono un ruolo cruciale nella produzione di macchinari, nell’elettronica di consumo, nell’edilizia, nel trasporto ferroviario, nelle applicazioni marine, nei sistemi di energia rinnovabile, negli apparecchi elettronici e negli articoli sportivi, dimostrando la loro adattabilità in diversi settori.

Impatto ambientale e sostenibilità

L'impatto ambientale e la sostenibilità dei processi produttivi, inclusa la fusione personalizzata, sono diventati considerazioni sempre più cruciali nel panorama globale odierno. La fusione personalizzata, se confrontata con i metodi di lavorazione tradizionali, spesso comporta una riduzione degli sprechi di materiale, contribuendo all’efficienza delle risorse e alla minimizzazione dell’impatto ambientale. Inoltre, i progressi nelle tecnologie di fusione hanno portato a una migliore precisione e finiture superficiali, riducendo la necessità di un’estesa post-elaborazione e diminuendo ulteriormente l’impronta ambientale. Inoltre, la scalabilità della fusione personalizzata consente una produzione efficiente e l’adattabilità ai diversi livelli di domanda, promuovendo l’ottimizzazione complessiva delle risorse. Poiché le industrie si impegnano per pratiche ecocompatibili, la sostenibilità della fusione personalizzata non risiede solo nella sua efficienza in termini di costi e flessibilità di progettazione, ma anche nel suo potenziale di allineamento con pratiche di produzione rispettose dell’ambiente.

Innovazione nella fusione personalizzata

L'innovazione nella fusione personalizzata è stata contrassegnata da numerosi progressi chiave:

- Integrazione della progettazione assistita da computer (CAD): Facilita la creazione di disegni intricati e complessi.

- Strumenti di simulazione: Ottimizza i processi di fusione prevedendo e affrontando potenziali problemi.

- Stampa 3D nella modellistica: Semplifica la prototipazione e riduce i tempi di consegna.

- Materiale avanzato: Introduzione di leghe e compositi per migliorare prestazioni e durata.

- Automazione e Robotica: Migliora l'efficienza produttiva, garantendo coerenza e riducendo il lavoro manuale.

Queste innovazioni ridefiniscono collettivamente le capacità della fusione personalizzata, fornendo alle industrie maggiore flessibilità, velocità e qualità nella produzione di componenti.

Considerazioni sulle parti fuse personalizzate

Quando si considerano parti fuse su misura, è necessario valutare i fattori critici per una produzione efficace. La complessità del progetto dovrebbe essere in linea con le capacità di fusione personalizzate, garantendo la possibilità di produrre con successo progetti complessi. La selezione dei materiali è fondamentale, con l'obiettivo di soddisfare i requisiti di prestazioni, durata e ambientali adattati all'applicazione. L'efficienza in termini di costi è fondamentale, soprattutto per i componenti con forme complesse in cui la fusione personalizzata può ridurre le esigenze di lavorazione. Dare priorità alla precisione nel processo di fusione garantisce parti coerenti e riproducibili, fondamentali per mantenere la qualità durante i cicli di produzione e ridurre al minimo gli sprechi. La scalabilità è essenziale, poiché consente una produzione efficiente a diversi livelli di domanda.

Inoltre, valutare i requisiti di resistenza e durabilità è fondamentale, dato che le parti fuse spesso mostrano un’eccellente robustezza. Le considerazioni sui tempi di consegna svolgono un ruolo significativo, poiché la fusione personalizzata può offrire vantaggi in termini di programmi di produzione più brevi, prototipazione rapida e consegne tempestive. Dovrebbe essere presa in considerazione la versatilità delle parti fuse su misura in diverse applicazioni e settori, garantendo l’adattabilità. Inoltre, è fondamentale valutare se le parti fuse su misura possono essere prodotte come un unico pezzo, poiché ciò riduce i requisiti di assemblaggio e i potenziali punti di guasto. Infine, riconoscere i requisiti di finitura superficiale e sfruttare i progressi nella tecnologia di fusione contribuisce a soddisfare le specifiche sia estetiche che funzionali. In sintesi, un approccio globale a queste considerazioni ottimizza i vantaggi della fusione personalizzata per una produzione efficiente e di successo.

Parti fuse personalizzate dai produttori

Quando si ottengono parti fuse personalizzate dai produttori, diverse considerazioni chiave garantiscono una collaborazione di successo:

- Specifiche di progettazione chiare: Fornire specifiche di progettazione dettagliate ai produttori, delineando le complessità e le complessità delle parti desiderate.

- Requisiti materiali: Comunicare i requisiti specifici dei materiali in base all'applicazione prevista, considerando fattori quali prestazioni, durata e considerazioni ambientali.

- Stima dei costi: Collaborare con i produttori per ottenere stime accurate dei costi, considerando la complessità del progetto e qualsiasi potenziale processo post-fusione.

- Garanzia di qualità: Discutere e stabilire misure di garanzia della qualità per garantire la precisione nel processo di fusione, portando a parti coerenti e riproducibili.

- Strategie di riduzione dei rifiuti: Collaborare con i produttori per implementare strategie per ridurre al minimo gli sprechi di materiale durante il processo di fusione, contribuendo al risparmio sui costi e alla sostenibilità ambientale.

- Scalabilità e capacità produttiva: Valutare la scalabilità e la capacità produttiva del produttore per soddisfare in modo efficiente i diversi livelli di domanda, sia per la produzione su piccola che su larga scala.

- Test e certificazione: Richiedi informazioni sulle procedure di test e sui processi di certificazione per garantire che le parti fuse personalizzate soddisfino gli standard e le specifiche del settore.

- Negoziazioni sui tempi di consegna: Discutere i tempi di consegna con i produttori per garantire l'allineamento con le tempistiche del progetto, sfruttando il potenziale della fusione personalizzata per tempi di consegna più brevi.

- Adattamenti specifici dell'applicazione: Collaborare a eventuali adattamenti o personalizzazioni specifici dell'applicazione necessari affinché le parti fuse si integrino perfettamente nei sistemi o prodotti previsti.

- Comunicazione e collaborazione: Promuovere la comunicazione aperta e la collaborazione durante tutto il processo di produzione, garantendo una comprensione condivisa dei requisiti e dei potenziali aggiustamenti.

Affrontando queste considerazioni in collaborazione con i produttori, le aziende possono ottimizzare la produzione di parti fuse personalizzate, soddisfacendo le loro esigenze specifiche e garantendo una partnership di produzione di successo.

Conclusione

Le parti fuse personalizzate sono emerse come una pietra miliare nella produzione moderna, offrendo una miscela unica di flessibilità di progettazione, versatilità dei materiali e sostenibilità. I vantaggi della fusione personalizzata, uniti alle sue diverse applicazioni e pratiche innovative, la posizionano come un attore chiave nel plasmare il futuro della produzione. Poiché le industrie continuano a dare priorità all’efficienza, alla qualità e alla responsabilità ambientale, la fusione personalizzata si distingue come una soluzione affidabile e adattabile.