In questo articolo approfondiremo i vantaggi, le applicazioni, i processi complessi, i tipi di materiali, il controllo di qualità, la post-elaborazione, le sfide e il significato delle parti di fusione a cera persa personalizzate.

Sommario

Perché scegliere parti di fusione di investimento personalizzate

La personalizzazione delle parti in microfusione è fondamentale per soddisfare requisiti di progettazione specifici, selezionare materiali ottimali e migliorare l'efficienza dei costi. Il processo consente la creazione di parti con geometrie complesse, ottimizzando le prestazioni per varie applicazioni. Anche la personalizzazione facilita prototipo sviluppo, consentendo il perfezionamento basato su test e feedback. Inoltre, riduce i requisiti di assemblaggio integrando più componenti in un'unica parte complessa. Nel complesso, la personalizzazione nella microfusione è essenziale per personalizzare le parti secondo specifiche uniche, migliorare l'efficienza e ottenere prestazioni ottimali in ambienti diversi.

Vantaggi del casting di investimento

- Geometrie complesse: Consente la produzione di forme complesse difficili per altri metodi.

- Alta precisione: Fornisce parti altamente precise con una necessità minima di lavorazioni aggiuntive.

- Finitura superficiale liscia: Produce parti con una superficie liscia, riducendo i requisiti di post-elaborazione.

- Materiali versatili: Supporta un'ampia gamma di materiali, sia ferrosi che non ferrosi.

- Riduzione degli sprechi di materiale: Riduce al minimo gli sprechi di materiale, migliorando l’efficienza dei costi e la sostenibilità.

- Conveniente per tirature piccole e medie: Diventa conveniente per cicli di produzione più piccoli grazie alle ridotte esigenze di lavorazione e assemblaggio.

- Riproduzione dei dettagli: Eccelle nella riproduzione di dettagli fini e caratteristiche complesse sulle fusioni.

- Ampia gamma di dimensioni: Applicabile sia a componenti piccoli e delicati che a pezzi fusi grandi e pesanti.

- Sviluppo del prototipo: Particolarmente adatto per la prototipazione, consentendo test e validazione efficienti dei progetti.

Applicazioni in tutti i settori

La microfusione è ampiamente utilizzata in tutti i settori grazie alla sua versatilità e precisione nella realizzazione di componenti complessi. Nel settore aerospaziale, svolge un ruolo chiave nella creazione di pale di turbine e parti di motori leggere e dal design complesso. Nel settore automobilistico, contribuisce alla riduzione del peso e al miglioramento dell’efficienza del carburante per i componenti del motore e della trasmissione. La precisione nella produzione di strumenti e impianti apporta vantaggi al campo medico, mentre il settore energetico utilizza il processo per realizzare componenti per la generazione di energia. Dalle attrezzature industriali e di difesa alla gioielleria e ai beni di consumo, la fusione a cera persa rappresenta una soluzione produttiva vitale, offrendo parti di alta qualità e dal design complesso per un'ampia gamma di applicazioni in tutto lo spettro produttivo.

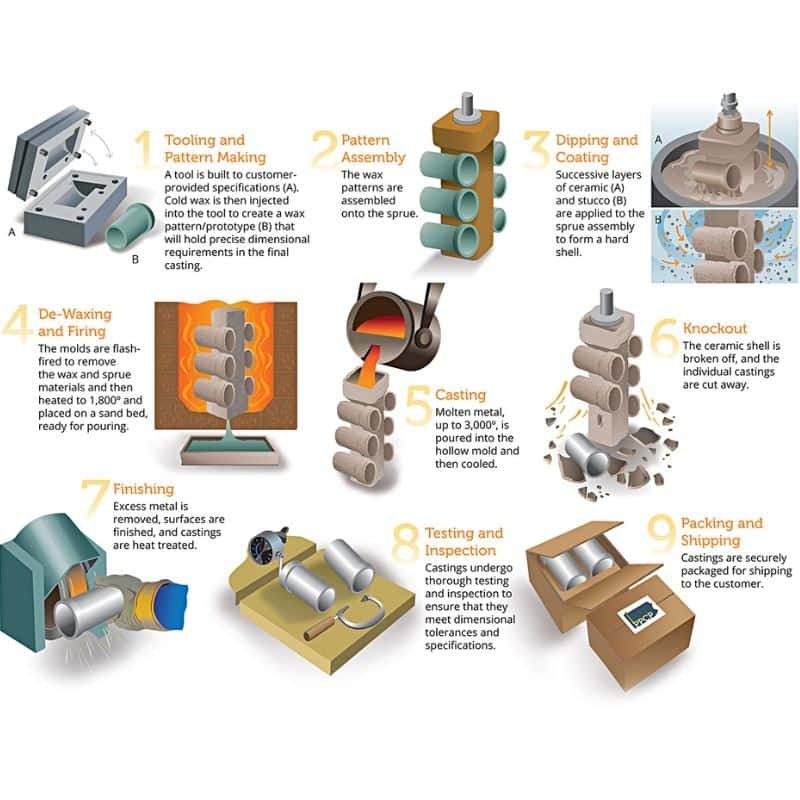

L'intricato processo di fusione degli investimenti

Comprendere le fasi coinvolte nella fusione di investimento personalizzata fornisce informazioni sulla lavorazione artigianale dietro questa tecnica.

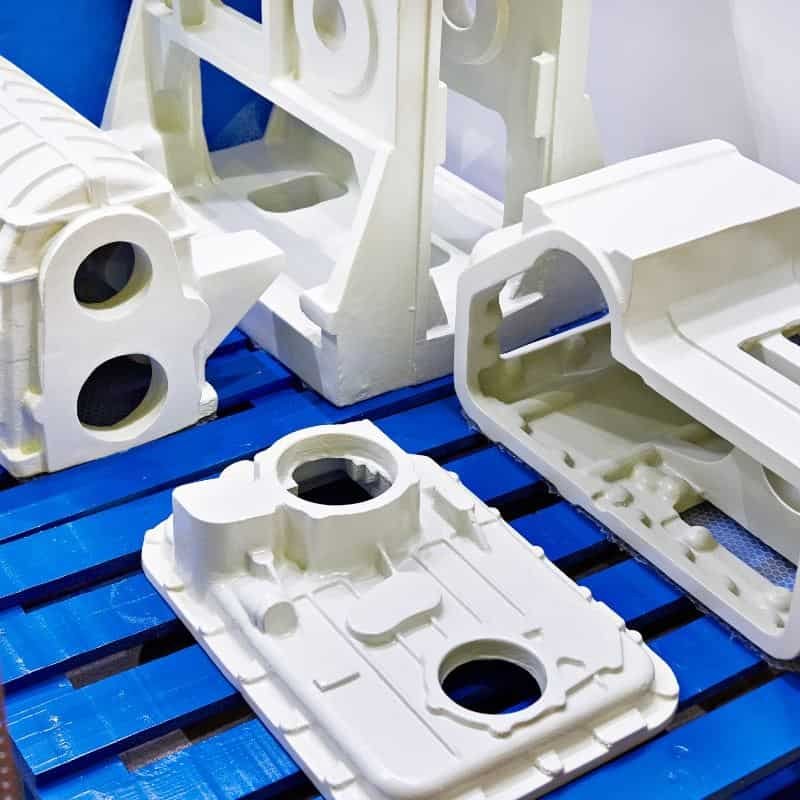

Creazione modelli in cera

Il processo inizia con la creazione di un modello in cera, catturando i minimi dettagli del componente finale.

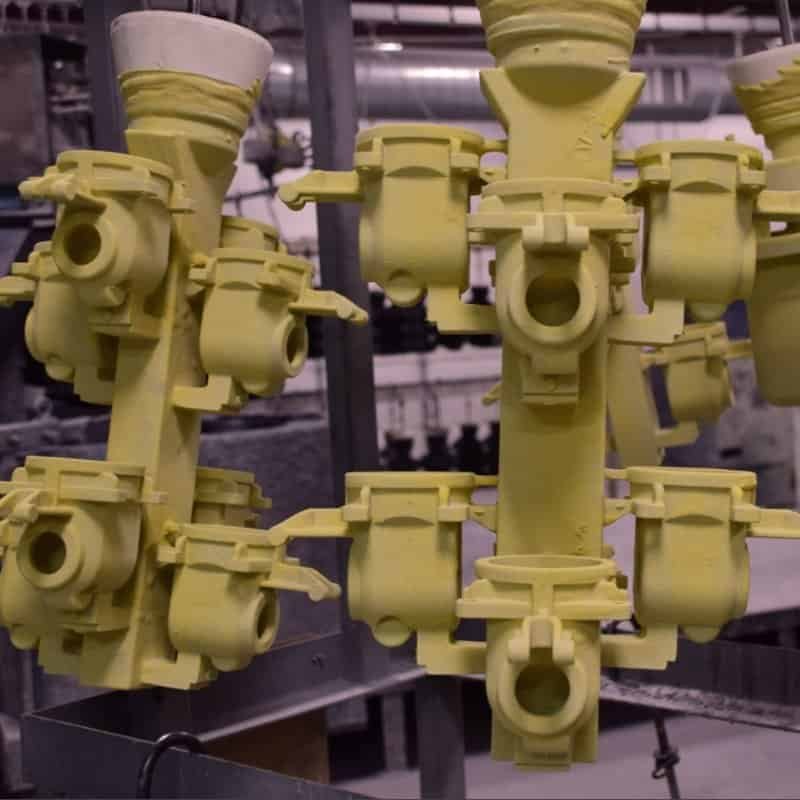

Edificio a conchiglia

Il modello in cera viene quindi rivestito con un guscio di ceramica, creando uno stampo in grado di resistere ai rigori del processo di fusione.

Fusione e colata

Lo stampo viene riscaldato per rimuovere la cera, lasciando una cavità pronta per il metallo fuso. Il metallo viene quindi colato nello stampo.

Raffreddamento e rimozione

Dopo che il metallo si è solidificato, il guscio si rompe, rivelando il componente finale fuso. Precisione e accuratezza sono fondamentali in ogni fase.

Tipi di materiali per la fusione a cera persa

Nell’intricato regno della fusione a cera persa, vari materiali soddisfano le diverse esigenze del settore.

Leghe di acciaio: apprezzati per robustezza e versatilità, trovano applicazioni nei settori aerospaziale e automobilistico.

Leghe leggere di alluminio: fondamentale nei settori sensibili al peso come quello aerospaziale.

Leghe di rame: Meno comune ma apprezzato per la conduttività, la grazia dei componenti elettrici e le creazioni artistiche.

Superleghe: resilienti in condizioni estreme, servono lavorazioni aerospaziali e chimiche.

Leghe di titanio: noti per il loro rapporto resistenza/peso, contribuiscono ad applicazioni aerospaziali, mediche e chimiche.

Ogni materiale, dalla robustezza dell'acciaio all'unicità del titanio, migliora la precisione e l'adattabilità della fusione a cera persa, offrendo soluzioni su misura in tutti i settori.

Controllo di qualità nella microfusione

- Ispezione e test: Ai componenti fusi viene applicato un controllo rigoroso per individuare difetti e imperfezioni, compresi i controlli per l'accuratezza dimensionale, la finitura superficiale e l'integrità strutturale.

- Aderenza agli standard: Rispettare gli standard del settore è fondamentale durante tutto il processo di fusione, garantendo che i prodotti finali siano conformi ai parametri di riferimento stabiliti.

- Tecnologie avanzate: L'utilizzo di tecnologie avanzate, come metodi di controllo non distruttivi come i raggi X e i test ad ultrasuoni, migliora la precisione e l'affidabilità del processo di controllo qualità.

- Competenza professionale: Professionisti qualificati supervisionano ogni fase del processo di fusione degli investimenti, dimostrando un impegno per l'attenzione ai dettagli e assicurando che i componenti finali soddisfino o superino le aspettative.

Questo approccio globale al controllo qualità sottolinea la dedizione del settore della microfusione nel fornire componenti di altissimo livello.

Post-processo delle parti di microfusione

La fase di post-elaborazione nella fusione a cera persa è fondamentale per affinare e migliorare i componenti finali. Una volta completato il processo di fusione, vengono comunemente intraprese le seguenti fasi per ottenere le specifiche e le caratteristiche desiderate:

- Rimozione del guscio in ceramica: Estrazione dei componenti fusi dal guscio ceramico mediante metodi meccanici o termici.

- Taglio e Rettifica: Rimozione del materiale in eccesso per ottenere forma e dimensioni finali.

- Finitura superficiale: Lucidatura o granigliatura per la consistenza e la levigatezza desiderate.

- Trattamento termico: Ottimizzazione delle proprietà meccaniche come durezza e resistenza.

- Lavorazione (se necessaria): Processi aggiuntivi per tolleranze precise o caratteristiche complesse.

- Ispezione e garanzia di qualità: Controlli approfonditi per soddisfare gli standard richiesti.

- Assemblaggio (se necessario): Unione di componenti mediante saldatura o fissaggio.

- Rivestimento o placcatura finale: Migliorare la durabilità o ottenere proprietà superficiali specifiche.

Sfide nel casting di investimenti

La fusione di investimenti deve affrontare sfide che richiedono un'attenta considerazione. La selezione dei materiali richiede fattori di bilanciamento come il punto di fusione e la fluidità, mentre i progetti complessi comportano complessità nella progettazione dello stampo e nella creazione del modello in cera. I costi di installazione iniziali e l’equilibrio tra automazione e artigianalità mettono alla prova il rapporto costo-efficacia e l’efficienza del processo. Finiture superficiali uniformi e precisione dimensionale sono preoccupazioni costanti che richiedono un'attenzione meticolosa. Affrontare l’impatto ambientale e gestire i tempi di produzione di componenti complessi aggiunge ulteriori livelli alle sfide. Nonostante questi ostacoli, l’innovazione e il perfezionamento continui nel processo di microfusione sono essenziali per il suo successo in diverse applicazioni industriali.

Parti di fusione di investimento personalizzate

L'acquisizione di parti di microfusione personalizzate dai produttori implica un processo strategico e collaborativo. Ecco una guida passo passo su come affrontare questo percorso di produzione su misura:

- Specifica i tuoi requisiti: Delinea chiaramente le tue preferenze in termini di design, dimensioni e materiali per le parti.

- Produttori di ricerca: Identificare produttori rispettabili con esperienza nella fusione a cera persa personalizzata.

- Contatto di avvio: Contatta i produttori, discutendo il tuo progetto in dettaglio per la comprensione reciproca.

- Collabora alla progettazione: Lavorare a stretto contatto con il produttore per ottimizzare la progettazione ai fini della producibilità.

- Selezione del materiale: Scegliere i materiali con il produttore, considerando i requisiti specifici dell'applicazione.

- Richiedi preventivo: Ottieni un preventivo completo che copra progettazione, attrezzature, fusione e post-elaborazione.

- Sviluppo del prototipo: Prendere in considerazione lo sviluppo di prototipi per la convalida prima della produzione su vasta scala.

- Stabilire protocolli di qualità: Stabilire standard chiari di garanzia della qualità e discutere i metodi di ispezione.

- Autorizza la produzione: Una volta soddisfatto, autorizza la produzione di parti di fusione a cera persa personalizzate.

- Ispezione finale e consegna: Condurre un'ispezione finale prima della consegna delle parti finite presso la vostra sede.

Conclusione

Nel campo della produzione, dove precisione e personalizzazione non sono negoziabili, la fusione a cera persa personalizzata emerge come un pioniere. La sua capacità di trasformare progetti complessi in componenti tangibili e di alta qualità lo rende indispensabile in vari settori. Con l’avanzare della tecnologia, possiamo aspettarci una precisione ed efficienza ancora maggiori nel processo di microfusione personalizzato, espandendone ulteriormente le applicazioni e l’impatto.