Inconel 718: composizione, caratteristiche e applicazioni nella fusione

- Italiano:

Cos'è l'Inconel 718?

Inconel 718 è una superlega robusta a base di nichel, riconosciuta per la sua elevata resistenza e resistenza alla corrosione in condizioni estreme. Composta principalmente da nichel, cromo, ferro e altre leghe, eccelle in varie applicazioni impegnative. La composizione unica della lega, abbinata a un trattamento termico preciso, contribuisce alla sua eccezionale resistenza, durevolezza e resistenza all'ossidazione e alla corrosione, rendendola un materiale preferito per componenti critici in ambienti difficili.

Il "718" in Inconel 718 rappresenta cosa

Il codice 718 in Inconel 718 non fornisce alcuna rappresentazione delle qualità o degli elementi della lega, come avviene in altri codici di materiali. Non si tratta però di un numero univoco che la differenzia dalle altre leghe Inconel ma piuttosto fa parte della serie di numeri che definiscono la lega stessa. La famiglia di leghe Inconel è un gruppo di superleghe di nichel-cromo che soddisfano i requisiti prestazionali relativi alla resistenza alla corrosione, alla resistenza alle alte temperature, nonché alla resistenza strutturale. La designazione del sistema di numerazione, che include “718”, è in realtà una designazione o un identificatore della particolare composizione molibdenumata coinvolta nello sviluppo e nella commercializzazione di questa lega. L'Incoloy 718 è piuttosto resistente per le sue proprietà di corruzione ad alta quota, compressione e creep fino a circa 700 °C (1300 °F) ed è opportunamente utilizzato nei motori a turbina a gas, nelle attrezzature aerospaziali e per la trivellazione di petrolio e gas.

Composizione chimica dell'Inconel 718

| Proprietà degli elementi del componente | metrico | inglese |

| Alluminio, Al | 0,20 – 0,80 % | 0,20 – 0,80 % |

| Borone, B | <= 0,0060 % | <= 0,0060 % |

| Carbonio, C | <= 0,080 % | <= 0,080 % |

| Cromo, Cr | 17 – 21 % | 17 – 21 % |

| Cobalto, Co | <= 1.0% | <= 1.0% |

| Rame, Cu | <= 0,30 % | <= 0,30 % |

| Ferro, Fe | 17% | 17% |

| Manganese, Mn | <= 0,35 % | <= 0,35 % |

| Molibdeno, Mo | 2.8 – 3.3 % | 2.8 – 3.3 % |

| Nichel, Ni | 50 – 55 % | 50 – 55 % |

| Niobio, Nb (Columbio, Cb) | 4,75 – 5,5 % | 4,75 – 5,5 % |

| Fosforo, P | <= 0,015 % | <= 0,015 % |

| Silicio, Si | <= 0,35 % | <= 0,35 % |

| Zolfo, S | <= 0,015 % | <= 0,015 % |

| Titanio, Ti | 0,65 – 1,15 % | 0,65 – 1,15 % |

Influenza della composizione chimica sulle proprietà dell'Inconel 718

Inconel 718, un'eccezionale superlega a base di nichel apprezzata per le sue straordinarie proprietà meccaniche, nonché per la capacità di resistere alle alte temperature e alla corrosione, è per natura una composizione chimica attentamente bilanciata. Il nichel costituisce l'ossatura della lega che la rinforza e la rende resistente alla corrosione e poi il cromo ne rafforza la resistenza all'ossidazione. Niobio e titanio sono fonti di rinforzo, formando precipitati durante il trattamento termico che forniscono rigidità e stabilità. La forza e la resistenza al creep sono date dal molibdeno, mentre il rafforzamento dovuto alle precipitazioni è ciò che apporta l'alluminio. Il ferro e gli oligoelementi come carbonio, zolfo e silicio influiscono sulla saldabilità e sulle caratteristiche di corrosione. L'interazione tra questi elementi è l'ingrediente essenziale nella progettazione di Inconel 718 per soddisfare le esigenze applicative.

Proprietà fisiche dell'Inconel 718

| Proprietà fisiche | metrico | inglese |

| Densità | 8,19 g/cc | 0,296 libbre/pollici³ |

Proprietà meccaniche dell'Inconel 718

| Proprietà meccaniche | metrico | inglese |

Resistenza alla trazione, massima | 1100MPa @Temperatura 650 °C | 160000 PSI @Temperatura 1200 °F |

| 1375MPa @Temperatura 23,0 °C | 199400 PSI @Temperatura 73,4 °F | |

Resistenza alla trazione, resa | 1100MPa @Ceppo 0,200 % | 160000 PSI @Ceppo 0,200 % |

| 980MPa @Ceppo 0,200 %, Temperatura 650°C | 142000 PSI @Ceppo 0,200 %, Temperatura 1200 °F | |

Allungamento a rottura | 25% | 25% |

| 18 % @Temperatura 650 °C | 18 % @Temperatura 1200 °F | |

Resistenza alla rottura | 593MPa @Temperatura 649 °C, Tempo 3.60e+6 sec | 86000 PSI @Temperatura 1200 °F, Tempo 1000 ore |

| 703MPa @Temperatura 649 °C, Tempo 360000 secondi | 102000 PSI @Temperatura 1200 °F, Tempo 100 ore |

Proprietà elettriche dell'Inconel 718

| Proprietà elettriche | metrico | inglese |

| Resistività elettrica | 0,000125 ohm-cm | 0,000125 ohm-cm |

| Permeabilità magnetica | 1.0011 | 1.0011 |

| Temperatura di Curie | -112°C | -170 °F |

Proprietà termiche dell'Inconel 718

| Proprietà termali | metrico | inglese |

| CTE, lineare | 13,0 µm/m-°C @Temperatura 20,0 – 100 °C | 7,22 µin/in-°F @Temperatura 68,0 – 212 °F |

| Capacità termica specifica | 0,435 J/g-°C | 0,104 BTU/lb-°F |

| Conduttività termica | 11,4 W/mK | 79,1 BTU-pollici/ora-piedi²-°F |

| Punto di fusione | Temperatura: 1260 – 1336 °C | 2300 – 2437 °F |

| Solido | 1260°C | 2300 °F |

| Liquido | 1336°C | 2437 °F |

Applicazione comune di Inconel 718

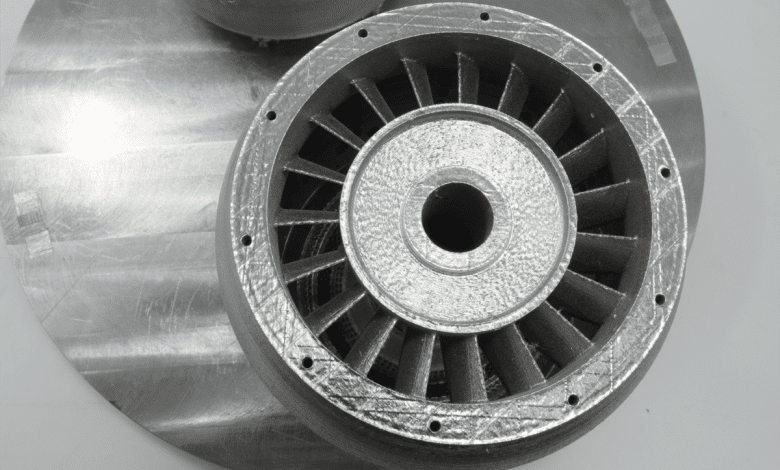

Inconel 718 trova ampia applicazione in vari settori grazie alle sue proprietà eccezionali. Gli usi comuni includono componenti aerospaziali, macchinari industriali e applicazioni che richiedono materiali ad alta resistenza e resistenti alla corrosione. La sua versatilità lo rende la scelta ideale in situazioni in cui affidabilità e durata sono fondamentali, come nella produzione di motori a turbina, motori a razzo e componenti esposti a temperature estreme e ambienti difficili.

Vantaggi dell'utilizzo di Inconel 718 nella fusione a cera persa

L'utilizzo di Inconel 718 nella fusione a cera persa offre una serie di vantaggi significativi:

- Resistenza alle alte temperature e alla corrosione:

- Mantiene la resistenza al calore estremo e mostra un'eccezionale resistenza alla corrosione.

- Proprietà meccaniche impressionanti:

- Vanta un'elevata resistenza alla trazione e allo snervamento, garantendo prestazioni robuste.

- Durabilità e longevità:

- I componenti offrono una lunga durata, migliorando l'affidabilità complessiva dell'apparecchiatura.

- Resistenza alla fatica e al creep:

- Presenta resistenza alla fatica e alla deformazione da scorrimento viscoso per una stabilità prolungata.

- Facilità di formatura e lavorazione:

- Facilita la creazione di componenti complessi durante il processo di fusione a cera persa.

- Ampia gamma di personalizzazione:

- Consente la produzione di componenti progettati su misura su misura per esigenze specifiche.

In sintesi, l'impiego dell'Inconel 718 nella fusione a cera persa offre una soluzione versatile, durevole e affidabile per componenti critici in vari settori industriali.

Sfide dell'utilizzo di Inconel 718 nella fusione a cera persa

- Alto punto di fusione: Richiede attrezzature specializzate e requisiti energetici elevati.

- Fluidità e riempimento dello stampo: L'Inconel 718 ha una scarsa fluidità e richiede un'attenta progettazione dello stampo per un corretto riempimento.

- Sollecitazioni termiche: La suscettibilità alle sollecitazioni termiche può portare a fessurazioni durante la fusione.

- Ossidazione e Decarburazione: Incline all'ossidazione e alla decarburazione, che necessitano di atmosfere o rivestimenti speciali.

- Controllo della dimensione del grano: Il controllo preciso delle velocità di raffreddamento e dei parametri di solidificazione è fondamentale per la microstruttura desiderata.

- Finitura superficiale e porosità: Ottenere una finitura liscia è difficile a causa dell'elevata viscosità; e suscettibilità alla porosità da gas.

- Trattamento Termico Post-fusione: Richiede un attento controllo per evitare ulteriori sollecitazioni o distorsioni.

- Considerazioni sui costi: Inconel 718 è una lega premium, che incide sulla fattibilità economica complessiva.

Nonostante queste sfide, le eccezionali proprietà dell'Inconel 718 spesso lo rendono la scelta preferita in applicazioni specifiche, che richiedono un attento equilibrio tra competenze e risorse per un utilizzo di successo.

Inconel 718 Rispetto a Inconel 625 nella microfusione

Inconel 718 e Inconel 625, confrontati nel campo della fusione a cera persa, presentano caratteristiche distinte. Inconel 718, con il suo contenuto di nichel più elevato, vanta robustezza e resistenza alla temperatura superiori, rendendolo una scelta privilegiata per applicazioni aerospaziali e industriali ma a un costo più elevato. Al contrario, Inconel 625, rinomato per l'eccezionale resistenza alla corrosione, trova la sua nicchia nei processi chimici e nell'industria marina, offrendo una soluzione economicamente vantaggiosa. La decisione tra loro dipende da requisiti applicativi specifici, considerazioni sul budget e dall’equilibrio desiderato tra resistenza alla temperatura, resistenza meccanica e resistenza alla corrosione, guidando i produttori nella selezione ottimale dei materiali per la fusione a cera persa.

Considerazione sui costi in caso di fusione di parti in Inconel 718 personalizzate

- Costo materiale: Inconel 718 è una lega premium con elevati costi dei materiali.

- Attrezzature specializzate: L'elevato punto di fusione richiede costose attrezzature specializzate.

- Fabbisogno energetico: Il processo di fusione richiede un elevato consumo energetico.

- Processi post-fusione: Il trattamento termico per ottenere proprietà ottimali aumenta i costi.

- Complessità del processo: La complessa progettazione dello stampo e i controlli precisi aumentano i costi operativi e di manodopera.

- Rifiuti e Rottami: Le sfide nella fusione possono portare a livelli di rifiuti più elevati, incidendo sull’efficienza dei costi.

- Garanzia di qualità: Processi di test e ispezione rigorosi contribuiscono ad aumentare i costi di produzione.

- Attrezzature e manutenzione: ala natura abrasiva può aumentare l'usura degli utensili, richiedendo una manutenzione regolare.

Parti di fusione di investimento personalizzate Inconel 718

Quando si cercano parti di fusione a cera persa personalizzate in Inconel 718 dai produttori, è fondamentale ricercare aziende affidabili con comprovata esperienza nella gestione di Inconel 718. Valutare le loro capacità, assicurandosi che soddisfino i requisiti specifici di progettazione e dimensioni. Verificare l'impegno del produttore per la garanzia della qualità, la tracciabilità dei materiali e la conformità con gli standard del settore. Discutere i tempi di consegna, ottenere stime dettagliate dei costi e stabilire canali di comunicazione chiari per una produzione collaborativa. Inoltre, informarsi sul supporto post-vendita e sulle politiche di garanzia. Questo approccio completo garantisce la produzione affidabile di parti Inconel 718 personalizzate per la tua applicazione specifica.