Универсальный производитель кованых металлических деталей

Среди многих компаний, занимающихся ковкой, HDC является вашим предпочтительным выбором для кованых компонентов. Наши поковки изготавливаются из сертифицированных материалов, таких как алюминий и высокопрочная сталь.

Контролируя весь процесс с дизайн, изготовление пресс-форм, кузнечная обработка, к контроль качества а также отделка, мы производим поковки непревзойденного качества. Мы поддерживаем индивидуальные услуги по ковке, предлагая комплексные возможности настройки. Отправьте свои требования сейчас, чтобы получить предложение в режиме реального времени!

- Конкурентная цена

- Доставка по всему миру

- Сертификат ИСО 9001

- Сертификат ИАИФ 164949

Применение кованых деталей

Автомобильный

Ковка поддерживает автомобильную промышленность, производя важнейшие детали для системы подвески шасси, требующие высокопрочных и легких деталей для обеспечения устойчивости и повышения производительности в интенсивных гонках.

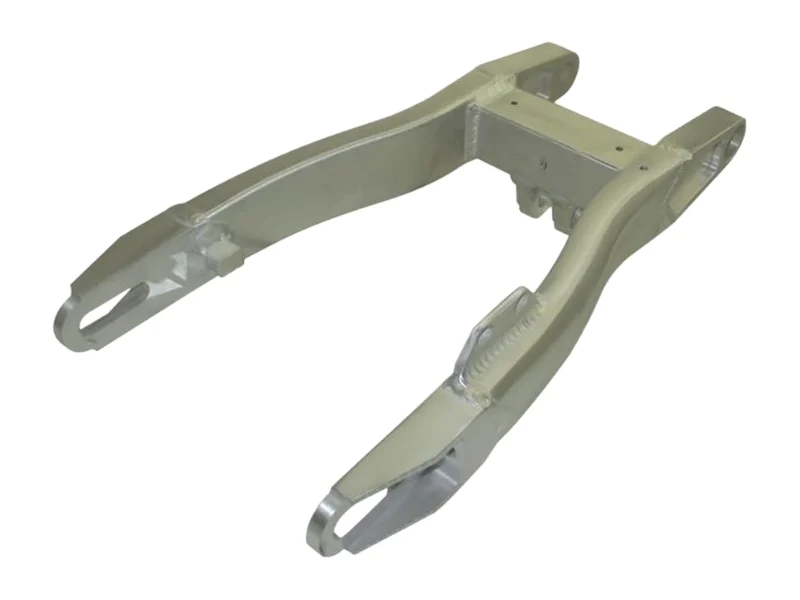

Мотоцикл

Мотоциклетная промышленность извлекает выгоду из ковки, поскольку она позволяет изготавливать алюминиевые компоненты, используемые при послепродажном ремонте или тюнинге.

Аэрокосмическая промышленность

Компоненты, используемые в самолетах или беспилотниках, должны иметь превосходное соотношение прочности и веса, что может помочь снизить расход топлива и повысить устойчивость корпуса в суровых условиях.

Материалы для ковочных деталей

В HDC мы в основном занимаемся ковкой алюминия и стали из-за их отличной формуемости и превосходных механических свойств.

Доступные марки стали:

- 10 Сталь (ASTM 1010): Обычно используется для обработки листового металла, международное название основано на содержании углерода (например, 10 обозначает приблизительно 0,10% углерода).

- 45 Сталь (ASTM SAE 1045): Содержание углерода в стали SAE 1045 и 45 (0,43%~0,50%) практически одинаково, а эксплуатационные характеристики схожи.

- Сталь 40Cr (ASTM AISI 5140): Содержание хрома составляет около 0,8%~1,1%, и все соответствующие международные марки содержат элемент Cr.

- Сталь Q355B (ASTM A572 Gr.50)

- Сталь 35CrMo (ASTM AISI 4130): Элемент молибден (Mo) улучшает высокотемпературные характеристики, и международные марки в основном содержат Mo

- Сталь 42CrMo (ASTM AISI 4140): AISI 4140 хорошо сочетается с содержанием углерода (0,38%~0,43%) и составом сплава 42CrMo

У HDC на складе более 10 марок стали, используемых для различных применений. Мы также можем поставлять металлы, используемые по спецификациям заказчика

Доступные марки нержавеющей стали:

- СУС 304: нержавеющая сталь марки 304 не содержит молибден (Mo) и имеет хорошую устойчивость к окислительной коррозии, но устойчивость к коррозии хлорид-ионами слабая, поэтому он не подходит для морской среды. Он имеет отличную обрабатываемость и свариваемость, подходит для таких процессов, как свободная ковка и штамповка, и может использоваться при температуре от -196℃ до 800℃. Он обычно используется в оборудовании для обработки пищевых продуктов, бытовых электроприборах и отделке зданий.

- Нержавеющая сталь 316L: Нержавеющая сталь 316L содержит 2%~3% Mo, коррозионная стойкость и пластичность при более высоких температурах лучше, чем у 304, подходит для сложных кованых деталей. Широко используется в морском оборудовании, химическом оборудовании и медицинском оборудовании.

Доступные марки алюминия:

- 6061: 6061 относится к алюминиевому сплаву серии 6000, обладает превосходными комплексными свойствами и средней прочностью, пригоден для горячей штамповки и может быть дополнительно улучшен путем обработки T6.

- 6082: 6082 имеет немного более высокую прочность, чем 6061, отличную коррозионную стойкость, а также может использоваться для горячей ковки и обработки T6 для повышения прочности.

- 6063: Алюминий 6063 имеет низкую прочность, но отличную формуемость и, как правило, подходит для холодной обработки, тогда как горячая ковка требует строгого контроля температуры.

- 2014 (2A50): 2014 имеет высокую прочность, но плохую коррозионную стойкость, требуется обработка поверхности,

- 2024 (2A12): 2024 имеет среднюю или высокую прочность (предел прочности на разрыв около 420 МПа), отличную термостойкость и ковкость.

- 7075: 7075 имеет самую высокую прочность (предел прочности на разрыв ≥ 570 МПа) среди алюминиевых сплавов, но у него плохая коррозионная стойкость. Хотя его можно ковать, это сложнее.

| Оценки | Ковка Адаптивности | Температура ковки |

| 6061 | Высокая | 430℃~480℃ |

| 6082 | Высокая | 420℃~500℃ |

| 6063 | Низкий | 440℃~470℃ |

| 2014 | Середина | 380℃~450℃ |

| 2А12 | Середина | 400℃~460℃ |

| 2А50 | Высокая | 380℃~450℃ |

| 7075 | Низкий | 350℃~430℃ |

Постобработка деталей ковки

HDC не только кует металлические детали, но также имеет постобработку кузнечных деталей, включая термическая обработка а также обработка поверхности.

Закалка

Полировка — это распространенная последующая обработка, которую HDC выполняет для литых изделий.

Старение

Полировка — это распространенная последующая обработка, которую HDC выполняет для литых изделий.

Маринование

Полировка — это распространенная последующая обработка, которую HDC выполняет для литых изделий.

Обработка с ЧПУ

Для кованых деталей, требующих высокой точности, HDC предлагает окончательную обработку на станках с ЧПУ.

Пескоструйная обработка

Пескоструйная обработка позволяет получить матовую поверхность кованых деталей, сохраняя при этом точность размеров.

Анодирование

HDC предлагает цветное анодирование и твердое анодирование кованых алюминиевых деталей.

Полировка

Полировка — это распространенная последующая обработка, которую HDC выполняет для литых изделий.

Кованые детали HDC поставляются

Обладая более чем 10-летним опытом работы в области ковки, компания HDC поставляет высококачественные поковки тысячам клиентов, в основном из автомобильной и мотоциклетной промышленности.

Почему стоит выбрать HDC для штамповки деталей

Передовое оборудование: HDC имеет 20 линий по производству ковки алюминиевых сплавов, а максимальное давление может достигать 160-4000 тонн. Мы куем алюминиевые детали с максимальным весом до 30 кг. В то же время мы оснащены автоматизированной линией травления, которая позволяет значительно снизить затраты на рабочую силу и увеличить скорость производства.

Сертифицированный завод: У нас есть несколько сертификатов, включая IATF 16949:2016, ISO 9001:2018, ISO 14001:2015 и ISO 45001:2018. HDC обеспечивает соответствие каждой кованой детали

Строгий контроль качества: С помощью координатно-измерительные машины (КИМ), спектрометры, растяжение испытательные машины, твердомеры, профилометры а также линии тестирования флуоресцентного проникновенияМы тщательно проверяем каждую деталь поковок — от сырья до готовой продукции.

Комплексное решение: HDC осуществляет полный процесс производства кованых деталей, от проектирования, обработки пресс-форм, ковки, термической обработки, обработки поверхности до испытаний производительности. Все процессы могут быть выполнены в HDC, что помогает вам сэкономить затраты на закупку.

Конкурентная цена: Благодаря нашей автоматизированной линии по производству ковки алюминия HDC может значительно сократить затраты на рабочую силу. В то же время наша команда профессиональных инженеров может непрерывно оптимизировать технологию обработки, снижать издержки производства и предоставлять более конкурентоспособные цены в крупномасштабном производстве.

Процесс изготовления деталей из ковки по индивидуальному заказу

1. Проектирование и изготовление форм

Мы проектируем пресс-форму по чертежам или образцам заказчика, затем изготавливаем ее на собственном обрабатывающем центре с ЧПУ.

2. Ковка. Формовка.

HDC режет материал и нагревает его до нужной температуры, затем вдавливает заготовку в полость формы, чтобы получить точную форму.

3. Термическая обработка

После ковки мы проводим термическую обработку, такую как отжиг, закалку и старение, для устранения напряжений и повышения прочности.

4. Обработка (опционально)

HDC использует обработку на станках с ЧПУ для исправления размерных неточностей, возникающих при ковке и термообработке, обработки точных деталей, таких как резьба, и обеспечения гладкой основы для обработки поверхности.

5. Обработка поверхности

В соответствии с требованиями HDC выполняет такие виды финишной обработки, как травление, пескоструйная обработка и анодирование, для повышения долговечности и эстетичности поковок.

6. Осмотр и упаковка

После всех производственных процессов мы проверяем изделие с помощью КИМ и ультразвуковой дефектоскопии, гарантируя отсутствие внутренних дефектов.

Подробнее о HDC

| Оборудование | Количество | |

|---|---|---|

| Ковка | Электрический винтовой пресс (160Т-4000Т) | 22 |

| Ковочный пресс (160T-1000T) | 12 | |

| Пробивной пресс | 50 | |

| Ковка рулонов | 1 | |

| Термическая обработка и Обработка поверхности | Закалочная печь | 1 |

| Печь старения | 2 | |

| Линия травления | 2 | |

| Линия полировки | 2 | |

| Линия пескоструйной обработки | 3 | |

| Обработка | Трехкоординатный обрабатывающий центр | 20 |

| Четырехкоординатный обрабатывающий центр | 23 | |

| Центр сверления и фрезерования | 6 | |

| Сверлильный станок | 26 | |

| Хонинговальный станок | 2 | |

| Ультразвуковая очистка | 2 | |

| Протяжной станок | 1 | |

| Испытательное оборудование | Координатно-измерительная машина (КИМ) | 1 |

| Спектрометр | 1 | |

| Машина для испытания материалов на растяжение | 2 | |

| Твердомер | 4 | |

| Профилометр | 1 | |

| Линия флуоресцентного проникающего контроля | 1 |

Индивидуализация продукции с простой сметой!

Да, у нас имеется 20 линий по производству штамповочных изделий, которые могут обрабатывать более 10 тонн штампованных деталей в день.

Да, у нас есть собственные 4-осевые обрабатывающие центры с ЧПУ, которые позволяют изготавливать любые формы для объемной штамповки.

Да, для ковки в закрытых штампах сначала нужно сделать форму, поэтому есть MOQ. Конкретный MOQ можно обсудить при размещении заказа.

Безусловно, конкретная скидка определяется в зависимости от количества.

Да, все клиенты могут посетить наш завод. Пожалуйста, свяжитесь с нами заранее, чтобы договориться о встрече.