Каковы различные типы методов литья?

Литье — один из самых фундаментальных процессов в производстве, играющий решающую роль в создании широкого спектра продукции от автомобильных компонентов до сложных ювелирных изделий. Понимание различных типов методов литья необходимо для выбора правильной технологии для конкретных применений, обеспечения оптимального качества продукции и эффективности производства. В этом блоге будут рассмотрены различные методы литья, подчеркнуты их уникальные преимущества, области применения и ограничения, что поможет вам принимать обоснованные решения в ваших производственных начинаниях.

1. Литье в песчаные формы

Литье в песчаные формы — широко используемый и экономически эффективный метод изготовления металлических деталей, особенно подходящий для крупносерийного производства и крупных отливок.

Литье в песчаные формы — широко используемый и экономически эффективный метод изготовления металлических деталей, особенно подходящий для крупносерийного производства и крупных отливок.

Процесс литья в песчаные формы

- Этап создания модели: Модели изготавливаются на основе предоставленных чертежей деталей с использованием технологии ЧПУ. Обычно эти модели цельные, с внешними контурами. Для моделей могут использоваться такие материалы, как дерево, пластик или металл, а для крупномасштабного производства изготавливаются шаблонные пластины, чтобы сократить производственный цикл.

- Создание литьевых форм: Модели помещаются в песочный ящик для формирования внешнего контура отливки в песке (полости формы). На поверхности полости формы создаются литники, а форма обычно состоит из верхней и нижней половин, что позволяет открывать ее и извлекать модель после формирования.

- Создание внутренней структуры: Для отливок, требующих внутренних полостей, в полость формы помещаются предварительно изготовленные песчаные стержни, которые формируют внутреннюю структуру отливки во время заливки.

- Стадия плавления: Химические компоненты подбираются в соответствии с требуемым составом металла, а для плавки сплава используется соответствующая печь, что гарантирует получение расплавленного металла нужного состава и температуры.

- Стадия заливки: Расплавленный металл из печи заливается в форму. Скорость заливки контролируется, чтобы металл равномерно заполнял всю полость, а также сохранялась безопасность во время процесса.

- Стадия очистки: После затвердевания металла литники снимаются, а песок очищается. Затем отливка очищается пескоструйной машиной, чтобы придать поверхности чистый и аккуратный вид.

Преимущества, области применения и ограничения литья в песчаные формы

Литье в песчаные формы — это экономичный и универсальный метод, подходящий для литья широкого спектра металлов и сплавов, что делает его идеальным для таких продуктов, как автомобильные компоненты, тяжелая техника и строительные материалы. Этот метод позволяет производить большие, сложные детали и масштабируется от малых до больших партий. Однако он обычно производит детали с грубой отделкой поверхности и более низкой точностью размеров, что требует дополнительной обработки и отделки. Кроме того, этот процесс может быть трудоемким и может привести к проблемам с пористостью в литых деталях. Несмотря на эти ограничения, литье в песчаные формы остается популярным выбором из-за своей простоты и эффективности в решении различных задач литья.

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс точного литья, используемый для создания детализированных и точных металлических деталей.

Литье по выплавляемым моделям, также известное как литье по выплавляемым моделям, представляет собой процесс точного литья, используемый для создания детализированных и точных металлических деталей.

Процесс литья по выплавляемым моделям

- Создание мастер-шаблона: Мастер-шаблон создается с использованием воска, смолы или подобного материала. Этот шаблон изготавливается в точном соответствии с размером и формой желаемого конечного продукта, часто с использованием литья под давлением, когда воск впрыскивается в металлическую форму.

- Сборка: Несколько восковых моделей крепятся к центральному восковому литнику, образуя древовидную конструкцию, позволяющую отливать несколько деталей одновременно.

- Здание «Шелл»: Восковая сборка многократно окунается в керамическую суспензию, после чего посыпается или посыпается штукатурными материалами (мелким песком или керамическими частицами). Этот процесс повторяется несколько раз, чтобы создать толстую керамическую оболочку вокруг восковых моделей.

- Закалка: Между каждым погружением керамическому покрытию дают затвердеть и высохнуть.

- Удаление воска: Вся сборка помещается в автоклав или печь, где воск расплавляется, оставляя керамическую форму. Этот шаг имеет решающее значение, поскольку он создает пространство внутри оболочки, куда в конечном итоге будет залит металл.

- Обжиг формы: Керамическая форма обжигается в печи для удаления остатков воска и для дальнейшего укрепления формы. Этот процесс также гарантирует отсутствие влаги в форме, что имеет решающее значение для качества литья.

- Заливка металла: Металл плавится в печи до соответствующей температуры. Расплавленный металл заливается в предварительно нагретую керамическую форму. Гравитация помогает обеспечить заполнение металлом сложных деталей формы.

- Охлаждение и снятие оболочки: После затвердевания металла форму оставляют остывать. Керамическая оболочка разрушается, часто с помощью вибрации или струи воды, обнажая литые металлические детали.

- Отделка: Отдельные детали отрезаются от центрального литника. Для достижения желаемого качества поверхности и технических характеристик детали применяются все необходимые завершающие штрихи, такие как шлифовка или пескоструйная обработка.

- Проверка и контроль качества: Литые детали проверяются на точность размеров, качество поверхности и наличие дефектов. Могут проводиться дополнительные испытания, такие как рентгенография или цветная дефектоскопия, чтобы гарантировать структурную целостность компонентов.

Преимущества, области применения и ограничения литья по выплавляемым моделям

Литье по выплавляемым моделям, известное своей высокой точностью и превосходной отделкой поверхности, идеально подходит для производства сложных геометрических форм и замысловатых деталей, которые не могут быть получены другими методами литья. Этот процесс широко используется в таких отраслях, как аэрокосмическая, автомобильная, ювелирная и медицинская промышленность, где точность размеров и мельчайшие детали имеют решающее значение. Преимущества литья по выплавляемым моделям включают возможность использования широкого спектра металлов и потенциал для высокой точности размеров и превосходного качества поверхности без значительной механической обработки. Однако этот процесс, как правило, более затратен из-за трудоемких этапов, таких как изготовление восковых моделей и керамических форм, и имеет ограничения по размеру и весу отливок.

Литье под давлением — это высокоточный процесс изготовления металлических деталей путем заливки расплавленного металла под высоким давлением в полости пресс-форм многократного использования.

Литье под давлением — это высокоточный процесс изготовления металлических деталей путем заливки расплавленного металла под высоким давлением в полости пресс-форм многократного использования.

Процесс литья под давлением

- Подготовка формы: Первоначально проектируются и изготавливаются высококачественные стальные формы. Форма делится на две части, известные как подвижная и неподвижная формы, которые имеют точные формы полостей, представляющие негатив конечного продукта. Перед использованием формы необходимо предварительно нагреть и смазать, чтобы предотвратить прилипание отливок и продлить срок службы формы.

- Плавка металла: Подходящие металлы, такие как алюминиевые, цинковые или магниевые сплавы, нагревают в печи до тех пор, пока они не достигнут жидкого состояния.

- Инъекция: Расплавленный металл быстро впрыскивается в полость формы под чрезвычайно высоким давлением. Это высокое давление обеспечивает заполнение металлом всех сложных участков формы. Металл быстро охлаждается и затвердевает в форме, образуя нужную форму.

- Извлечение отливки: После того, как металл остынет и затвердеет, форма открывается для извлечения отливки. Излишки деталей, такие как литники, литники и облой, удаляются. Этот этап может включать резку, шлифовку и полировку как часть процесса отделки.

- Постобработка: В зависимости от требований отливка может подвергаться пескоструйной обработке, покраске, анодированию или другим видам обработки поверхности для улучшения внешнего вида или эксплуатационных характеристик.

- Проверка и тестирование: Каждая отливка проходит строгий контроль качества, включая проверку точности размеров, внешнего вида и структурной целостности.

Преимущества, области применения и ограничения литья под давлением

Литье под давлением — высокоэффективный процесс, известный для производства прецизионных металлических деталей путем впрыскивания расплавленного металла в многоразовые формы под высоким давлением. Он особенно ценится в таких отраслях, как автомобилестроение, электроника и промышленное машиностроение, за его способность создавать сложные формы с высокой точностью размеров и превосходной отделкой поверхности. Хотя литье под давлением дает преимущества в производстве прочных и размерно-стабильных деталей с различными вариантами отделки, у него есть ограничения, включая высокие начальные затраты на оснастку, потенциальные проблемы с пористостью и, как правило, ограничивается цветными металлами, такими как алюминий и цинк. Несмотря на эти проблемы, его использование в крупносерийном производстве, где точность и повторяемость имеют решающее значение, делает его предпочтительным выбором среди производственных процессов.

4. Центробежное литье

Центробежное литье — это метод, при котором для производства отливок используется центробежная сила. Он особенно подходит для симметричных круглых объектов, таких как трубы и подшипники.

Центробежное литье — это метод, при котором для производства отливок используется центробежная сила. Он особенно подходит для симметричных круглых объектов, таких как трубы и подшипники.

Процесс центробежного литья

- Подготовка формы: Форма создается в соответствии с формой конечного продукта, обычно из жаропрочных материалов. Форма обычно предварительно нагревается, чтобы предотвратить слишком быстрое охлаждение металла в процессе заливки.

- Плавка металла: Необходимый металл или сплав помещают в печь и нагревают до тех пор, пока он не станет жидким.

- Заливка и прядение: Форма начинает вращаться до или во время заливки металла. Жидкий металл выталкивается наружу к стенкам формы центробежной силой, заполняя форму формы.

- Охлаждение и затвердевание: По мере вращения формы металл начинает остывать и постепенно затвердевать, принимая форму формы. Вращение прекращается, как только металл полностью затвердевает.

- Удаление литья: Охлажденная отливка извлекается из формы. Для отливки могут потребоваться дополнительные этапы, такие как очистка, резка и отделка поверхности, чтобы соответствовать желаемым спецификациям и качеству поверхности.

Преимущества, области применения и ограничения центробежного литья

Центробежное литье славится своей способностью производить высококачественные, плотные и прочные детали с минимальной пористостью, что делает его идеальным для применений, требующих симметричных круглых форм, таких как трубы, подшипники и втулки. Этот метод обеспечивает равномерное распределение материала и превосходные механические свойства благодаря центробежной силе, которая перемещает расплавленный металл к периферии формы. Однако он в основном ограничен цилиндрическими формами, что делает его непригодным для более сложных геометрий. Кроме того, первоначальные затраты на установку и оборудование могут быть высокими, что может ограничить его использование для крупносерийного производства, чтобы оправдать инвестиции. Несмотря на эти ограничения, центробежное литье остается предпочтительным выбором для таких отраслей, как аэрокосмическая, морская и промышленное машиностроение, где целостность и прочность цилиндрических компонентов имеют решающее значение.

5. Непрерывное литье

Непрерывное литье — эффективный процесс, используемый для производства металлических материалов, таких как сталь, медь и алюминий, особенно подходящий для производства длинномерных изделий с равномерным поперечным сечением, таких как прутки, трубы и слябы.

Непрерывное литье — эффективный процесс, используемый для производства металлических материалов, таких как сталь, медь и алюминий, особенно подходящий для производства длинномерных изделий с равномерным поперечным сечением, таких как прутки, трубы и слябы.

Процесс непрерывного литья

- Плавление: Отобранные металлические материалы помещаются в большую печь, где они нагреваются и плавятся, гарантируя, что чистота металла и химический состав соответствуют требуемым стандартам.

- Заливка: Расплавленный металл транспортируется в зону заливки через ряд трубопроводов. Расплавленный металл равномерно выливается из печи в литейную форму, обычно охлаждаемую водой медную форму, которая способствует быстрому охлаждению и первоначальному затвердеванию.

- Затвердевание и формирование: Когда расплавленный металл проходит через охлаждаемую водой медную форму, он начинает затвердевать снаружи внутрь, образуя начальную твердую оболочку. Затвердевший металл непрерывно вытягивается из формы, его форма и размеры определяются формой.

- Охлаждение: После выхода из формы металлический стержень или слиток попадает в зону вторичного охлаждения, где охлаждается водой или воздухом для регулирования скорости охлаждения и улучшения свойств материала.

- Резка и сбор: Непрерывно литые изделия разрезаются на заданные длины по мере необходимости. После резки изделия проходят контроль качества. После подтверждения отсутствия дефектов они упаковываются и складируются, готовые к отправке.

Преимущества, области применения и ограничения непрерывного литья

Непрерывное литье высоко ценится за его способность эффективно производить большие объемы металлических изделий с постоянным качеством и равномерным поперечным сечением, таких как стальные балки, стержни и трубы. Этот метод значительно снижает стоимость и время, связанные с традиционным литьем партии, за счет оптимизации производственного процесса и минимизации отходов материала. Применение непрерывного литья охватывает такие отрасли, как строительство, автомобилестроение и производство, где длинные металлические изделия имеют важное значение. Однако он в основном производит простые формы и менее подходит для сложных геометрий. Кроме того, высокие первоначальные затраты на настройку и обслуживание оборудования для непрерывного литья могут стать препятствием для небольших операций.

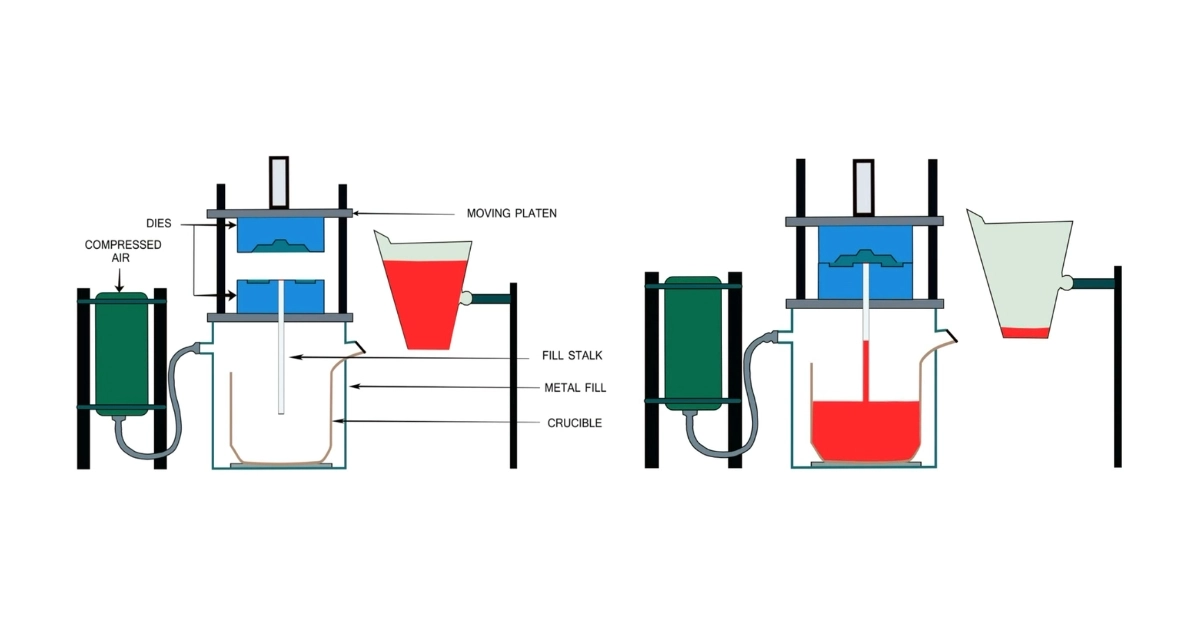

6. Литье под низким давлением

Литье под низким давлением — это процесс, в котором давление газа используется для выталкивания расплавленного металла из герметичного контейнера в форму над ним. Этот метод в основном используется для литья алюминия и его сплавов и подходит для производства сложных, тонкостенных, высококачественных отливок.

Литье под низким давлением — это процесс, в котором давление газа используется для выталкивания расплавленного металла из герметичного контейнера в форму над ним. Этот метод в основном используется для литья алюминия и его сплавов и подходит для производства сложных, тонкостенных, высококачественных отливок.

Процесс литья под низким давлением

- Плавление и подготовка: Сначала выбранный металл или сплав помещают в печь и нагревают до расплавления. Используется печь, специально разработанная для литья под низким давлением, обычно расположенная под формой, чтобы гарантировать, что расплавленный металл может напрямую попасть в форму под давлением.

- Подготовка формы: Форма предварительно нагревается до соответствующей температуры, чтобы предотвратить слишком быстрое охлаждение металла во время литья. Форма надлежащим образом смазывается, чтобы обеспечить плавное извлечение и уменьшить поверхностные дефекты на отливках.

- Процесс заливки: Давление подается вверх через герметичную печь, обычно с помощью газа (например, воздуха или инертного газа). Под воздействием давления расплавленный металл медленно поднимается по соединительной трубке и заполняет полость формы.

- Охлаждение и затвердевание: Металл постепенно остывает и затвердевает в форме, образуя окончательную форму отливки. Давление поддерживается на протяжении всего процесса охлаждения, чтобы гарантировать, что отливка полностью заполнит форму и не будет иметь пустот.

- Удаление литья: После полного затвердевания металла давление прекращается, и форма медленно открывается. Отливка извлекается и подвергается последующим процессам очистки, резки и обработки.

Преимущества, области применения и ограничения литья под низким давлением

Литье под низким давлением славится своей способностью производить высококачественные, сложные и точные отливки с минимальным количеством отходов, что делает его идеальным для применений, требующих превосходной отделки поверхности и детальной геометрии, таких как автомобильные колеса, аэрокосмические компоненты и сложные алюминиевые детали. Этот метод обеспечивает превосходный контроль за заполнением и затвердеванием, что приводит к более плотным и прочным отливкам с меньшим количеством дефектов, таких как пористость. Однако основные ограничения литья под низким давлением включают высокие первоначальные инвестиции в оборудование и его обслуживание, что делает его менее экономичным для мелкосерийного производства. Кроме того, он в основном подходит для цветных металлов, особенно алюминиевых сплавов, что ограничивает его применимость для различных типов металлов.

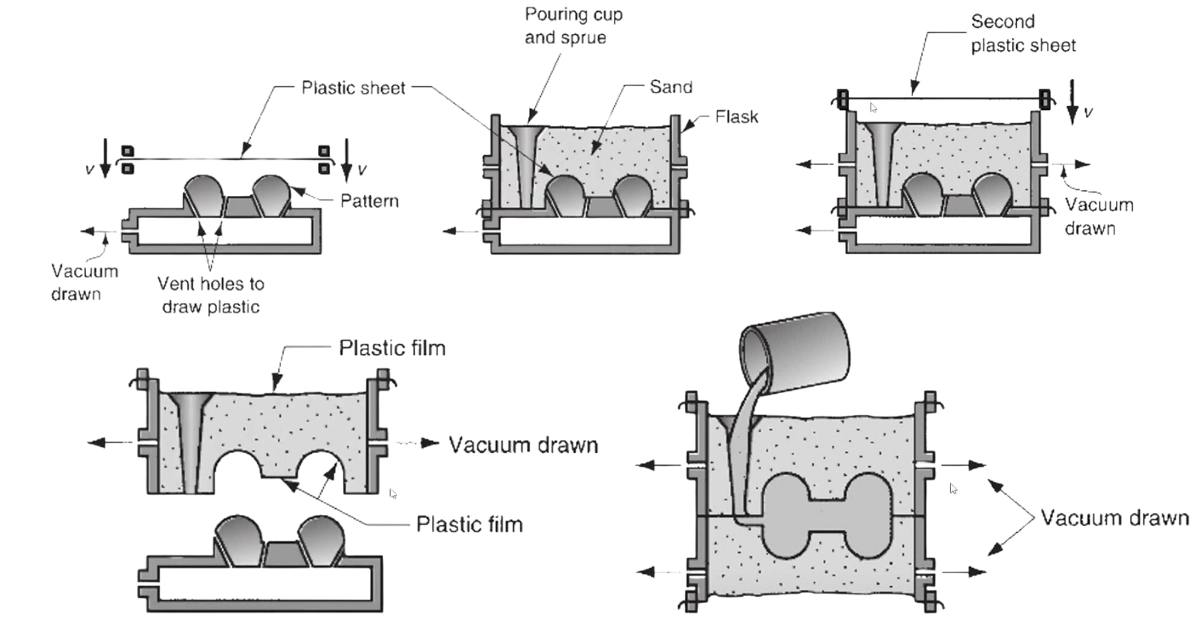

7. Вакуумное литье

Вакуумное литье — это специализированный процесс литья, который уменьшает газовые дефекты и окисление в отливках путем заливки расплавленного металла в условиях пониженного давления. Этот метод особенно подходит для отливок, требующих чрезвычайно высокой целостности материала и превосходных механических свойств.

Вакуумное литье — это специализированный процесс литья, который уменьшает газовые дефекты и окисление в отливках путем заливки расплавленного металла в условиях пониженного давления. Этот метод особенно подходит для отливок, требующих чрезвычайно высокой целостности материала и превосходных механических свойств.

Процесс вакуумного литья

- Подготовка формы: Сначала проектируются и изготавливаются точные формы, обычно из жаропрочных материалов, способных выдерживать высокие температуры в вакуумной среде. Чтобы минимизировать скорость охлаждения расплавленного металла во время заливки, форму предварительно нагревают до соответствующей температуры.

- Плавка металла: Выбранный металл или сплав нагревается до расплавленного состояния в печи. Этот процесс обычно происходит в герметичной и вакуумной среде, чтобы уменьшить воздействие воздуха на металл.

- Создание вакуумной среды: Перед заливкой литейная система вакуумируется для удаления большей части воздуха, что помогает уменьшить образование пор и окисление.

- Заливка: Расплавленный металл переносится в форму в условиях вакуума. Вакуум помогает металлу течь и заполнять каждый уголок формы, обеспечивая точность и целостность литья.

- Охлаждение и затвердевание: Металл медленно остывает и затвердевает в форме, образуя желаемую форму отливки. Вакуумная среда помогает сохранить чистоту и целостность отливки.

- Удаление и постобработка: После полного затвердевания металла давление нормализуется, форма открывается, и отливка извлекается. Отливка проходит очистку, удаление литников и заусенцев, а при необходимости механическую обработку и обработку поверхности, после чего следует контроль качества для обеспечения соответствия спецификациям.

Преимущества, области применения и ограничения вакуумного литья

Вакуумное литье — это метод точного литья, который отлично подходит для производства высококачественных, бездефектных отливок с превосходными механическими свойствами, что делает его идеальным для критически важных применений в аэрокосмической, автомобильной и медицинской промышленности, где точность и целостность материала имеют первостепенное значение. Процесс включает литье расплавленного металла в вакууме, что значительно снижает пористость и газообразование, а также предотвращает окисление, что приводит к получению более чистых и прочных деталей. Однако вакуумное литье обходится дороже из-за необходимости использования специализированного оборудования и сложной настройки. Он также имеет ограничения с точки зрения масштаба, поскольку обычно используется для небольших производственных циклов, где качество каждой отливки важнее объемной эффективности.

Краткое содержание

Изучите различные методы литья, такие как литье в песчаные формы, литье по выплавляемым моделям, литье под давлением и другие, каждый из которых выделяется своими уникальными преимуществами и применениями в таких отраслях, как автомобилестроение и аэрокосмическая промышленность. Углубляется в пригодность каждого метода для конкретных производственных нужд, от крупномасштабного производства до точного литья критически важных компонентов, предоставляя важные сведения о выборе подходящей технологии литья для различных проектов.