Задумывались ли вы когда-нибудь о точности цилиндрических деталей, таких как трубы и трубки? Это достигается благодаря центробежному литью. Центробежное литье — это метод производства, использующий вращательную силу. В этом процессе расплавленный металл заливается в быстро вращающуюся, предварительно нагретую форму. Эта центробежная сила прижимает металл к стенкам формы. Эта технология устраняет многие ограничения традиционного литья, что в конечном итоге значительно снижает производственные затраты.

Что такое центробежное литье?

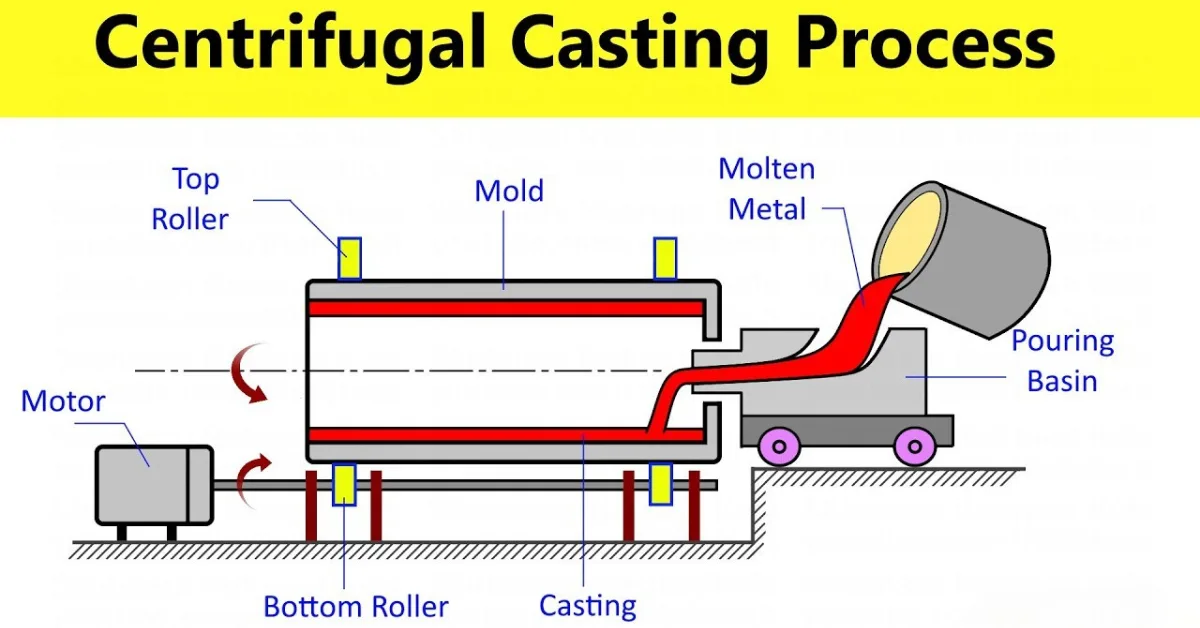

Центробежное литье — это эффективный способ изготовления деталей методом центробежного литья. Горячий жидкий металл заливается в форму, которая вращается с очень высокой скоростью. Центробежная сила, направленная наружу, равномерно распределяет металл по стенкам формы. Эта сила также выталкивает более тяжёлый, качественный металл наружу, а более лёгкий металл с дефектами — внутрь.

Почему центробежное литье?

Центробежное литье имеет ряд преимуществ:

- Более прочные детали

- Легко изготавливать полые детали

- Лучшее качество

Для достижения наилучших результатов необходимо сосредоточиться на двух основных факторах: скорости вращения и положении машины. Форма должна вращаться с правильной скоростью. Быстрое формование может изменить структуру металла. Аналогично, слишком медленное формование оставит форму пустой.

Подробный процесс центробежного литья

Подготовка формы

Формы очищаются и осматриваются, удаляются все загрязнения от предыдущих отливок. Огнеупорные покрытия, наносимые на поверхность формы, предотвращают прилипание металла и продлевают срок её службы.

Следующий этап — предварительный нагрев формы до температуры, которая предотвращает тепловой удар при контакте металла с поверхностью и улучшает характеристики текучести. Перед началом вращения формы необходимо проверить её выравнивание.

Несоосность приводит к разнице в толщине стенок и ошибкам в размерах. Эта несоосность устраняется в шпинделе центробежной машины. Затем необходимо проверить надёжность крепления всех зажимов и других креплений, так как вибрация приводит к дефектам литья.

Плавка и разливка металлов

Температура плавки металлов должна контролироваться и поддерживаться выше определённых температур ликвидуса. Избегайте перегрева, чтобы предотвратить поглощение газа.

Вы будете использовать индукционные печи, опять же, в зависимости от объёма. Вы будете измерять химический состав расплава с помощью спектрометров и при необходимости корректировать химический состав сплава перед заливкой. Дегазируйте расплавленный металл для удаления растворённого водорода и азота, а затем перелейте расплав в разливочный ковш.

Перед заливкой расплавленного металла предварительно проверните форму. Необходимо обеспечить стабильную скорость. Затем металл разливается через ряд желобов с контролируемой скоростью. Быстрая заливка приводит к турбулентности и захвату оксидов.

Медленная заливка приводит к преждевременному затвердеванию. Поэтому необходимо поддерживать равномерный поток в течение всего процесса заливки. На некоторых предприятиях для обеспечения повторяемости используются автоматизированные системы заливки.

Затвердевание при вращении

Затвердевание происходит при вращении формы с контролируемой скоростью. Центробежная сила поддерживает контакт металла со стенкой формы. В результате направленная кристаллизация распространяется от наружной поверхности к внутренней. Это создаёт мелкозернистый внешний слой с превосходными свойствами.

Вращение будет продолжаться до полного затвердевания. Более того, преждевременная остановка приводит к образованию провиса и короблению. Скорость охлаждения влияет на развитие зеренной структуры. Кроме того, более быстрое охлаждение обеспечивает более мелкое зерно и более высокую прочность. Однако чрезмерная скорость охлаждения приводит к появлению остаточных напряжений. Необходимо сбалансировать время охлаждения с производственными требованиями и металлургическими целями.

Операции после литья

Последующие операции по литью начинаются после того, как деталь достигнет рабочей температуры. Сначала аккуратно извлеките отливку из формы. Затем отделите все расходные материалы формы. Затем обрежьте излишки металла с торцов отливки режущим инструментом. Обработайте внутренний диаметр для удаления шлака и загрязнений.

Этот этап улучшает качество поверхности и размерную точность. После этого, если сплав требует термической обработки, следует провести её. Термическая обработка снимает остаточные напряжения и оптимизирует механические свойства.

Проверьте размеры с помощью координатно-измерительных машин. Затем вы проверите наличие поверхностных дефектов с помощью визуального осмотра и неразрушающего контроля. Наконец, выполните обработку поверхности, например: механическая обработка, шлифование и нанесение покрытия.

Типы центробежного литья

Настоящее центробежное литье

Симметричные полые детали получаются методом центробежного литья. Кроме того, форма вращается вокруг центральной оси. Скорость вращения формы обычно составляет от 300 до 3000 об/мин. Внутренняя поверхность не имеет сердечника и формируется только центробежной силой. Этот метод позволяет эффективно использовать цилиндры, втулки, трубы и трубки.

Процесс совместим как с горизонтальной, так и с вертикальной ориентацией оси. Производство длинных труб подходит для горизонтальных машин. В то же время вертикальные машины лучше подходят для обработки более коротких деталей. Количество металла, заливаемого в форму, определяет толщину стенки.

Равномерное вращение обеспечивает постоянную толщину по всей длине. Этот процесс используется в промышленности для изготовления втулок подшипников, оружейных стволов и сосудов высокого давления.

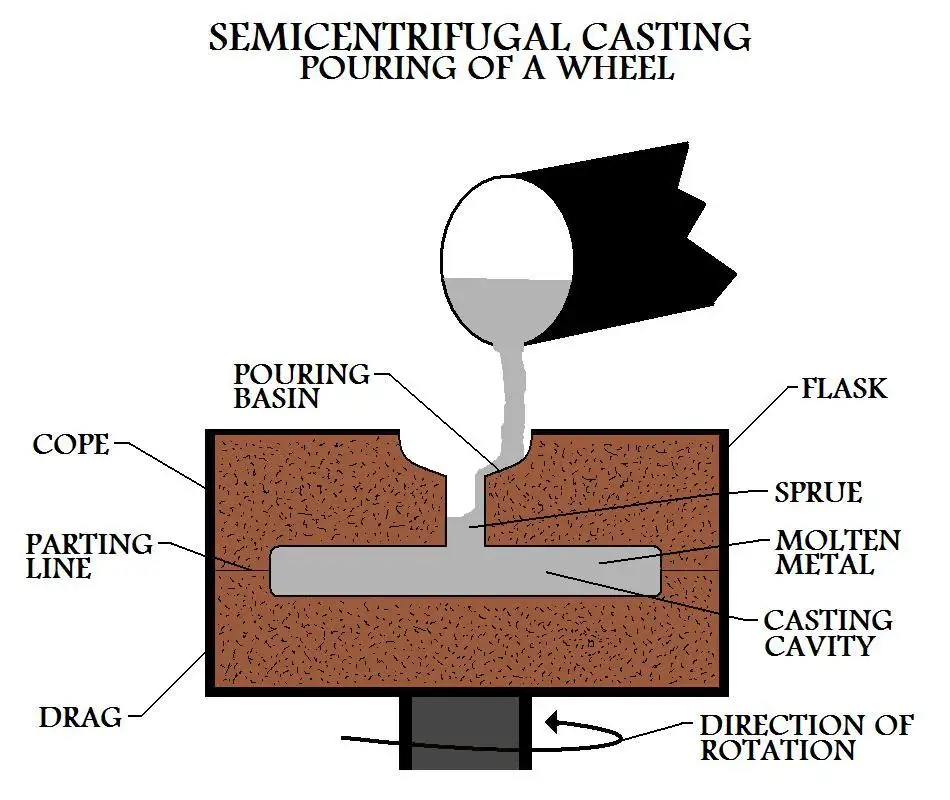

Полуцентробежное литье

Полуцентробежное литье сочетает вращение и стержневое литье. Ось вращения проходит через центр симметрии детали. Однако деталь имеет особенности, выходящие за рамки простых полых цилиндров.

Стержни создают внутренние каналы. Например, центробежная сила по-прежнему улучшает подачу металла и снижает пористость. Кроме того, скорость вращения остаётся ниже, чем при центробежном литье. Она составляет от 100 до 500 об/мин. Этот метод позволяет изготавливать колёса, шкивы, шестерни и корпуса клапанов.

Центробежное литье

Центробежное литье использует центральный литник с множеством радиально расположенных полостей формы. Центробежное литье вращается вокруг центральной оси всей установки. Радиальные литники позволяют расплавленному металлу перетекать из литника в отдельные формы. За одну заливку в каждой полости изготавливается отдельная деталь.

Для мелких деталей это значительно повышает эффективность производства. Литье в формы осуществляется центробежной силой, что также минимизирует количество дефектов. Для изготовления колец ювелиры обычно используют литье в центрифуге. Кроме того, зуботехнические лаборатории используют эту технологию для изготовления коронок и мостов.

Параметры процесса и их влияние

Оптимизация скорости вращения

Скорость вращения напрямую влияет на качество литья и образование дефектов. Более низкие скорости приводят к неполному заполнению и образованию наплывов. Более высокие скорости приводят к сегрегации и образованию горячих трещин. Плотные металлы требуют более низких скоростей вращения, чем более лёгкие сплавы.

Например, для стальных отливок требуется от 500 до 900 об/мин в зависимости от диаметра. Для алюминиевых отливок аналогичного размера требуется от 800 до 1500 об/мин. В ходе разработки процесса следует протестировать различные скорости, чтобы определить оптимальные параметры.

Контроль температуры

Контроль температуры влияет как на заливку, так и на затвердевание. Температура заливки должна превышать точку ликвидуса. Недостаточный перегрев приводит к преждевременному застыванию при заполнении формы. Аналогично, избыточная температура увеличивает усадку и газопоглощение.

Температура формы влияет на скорость кристаллизации и температурный градиент. Например, более высокая температура формы замедляет охлаждение и приводит к образованию более крупного зерна. Более низкие температуры ускоряют кристаллизацию и улучшают микроструктуру.

Необходимо подобрать температуру формы для отливаемого сплава. Для толстостенных деталей более высокая температура формы снижает термические напряжения. Тонкостенным деталям для обеспечения надлежащей подачи требуется более низкая температура.

Контроль толщины стенки и размеров

Толщина стенки зависит от объёма металла и параметров вращения. Рассчитайте требуемый вес металла, исходя из желаемой толщины и размеров детали. Формула учитывает три фактора:

- Плотность металла

- Центробежная сила

- И геометрия формы.

Более толстые стенки требуют больше металла и более длительного времени затвердевания. С другой стороны, более тонкие стенки требуют точного контроля заливки и более высоких скоростей вращения.

Точность размеров зависит от точности пресс-формы и коэффициентов теплового расширения. Металл усаживается при охлаждении. Это также влияет на конечные размеры. Компенсируйте усадку, увеличив размеры пресс-формы соответствующим образом.

Вы сможете измерить степень усадки каждого сплава путём испытаний. Вы также сможете соответствующим образом скорректировать размеры пресс-формы для достижения целевых характеристик.

Материалы и металлургическое значение

Обработка черных металлов

Черные металлы Включают в себя различные марки стали и чугуна. Литье из серого чугуна позволяет получать детали с превосходной износостойкостью. Центробежный процесс концентрирует графитовые пластины на внутренней поверхности. В ковком чугуне шаровидный графит образуется благодаря обработке магнием перед литьем.

Центробежная сила улучшает шаровидность и механические свойства. Например, стальные сплавы требуют тщательного контроля температуры. Это связано с их узкими интервалами кристаллизации. Нержавеющие стали имеют низкую пористость при литье, что является хорошим признаком.

Легированные стали обладают хорошей прочностью и вязкостью по сравнению со статическим литьём. Тщательно контролируйте содержание углерода, поскольку ликвация концентрирует его внутри.

Обработка цветных металлов

Цветные металлы включают в себя алюминий, медь, и специальные сплавы. Алюминиевые сплавы легко отливаются благодаря низким температурам плавления. Содержание кремния влияет на текучесть и характеристики подачи. Медные сплавы, включая бронзу и латунь, позволяют производить высококачественные подшипники.

Центробежная сила устраняет пористость, поскольку она ослабляет поверхности подшипников. Никелевые суперсплавы требуют высоких температур заливки и специальных материалов для форм. Эти сплавы используются в аэрокосмической технике и энергетике.

Разработка микроструктуры

Развитие микроструктуры зависит от скорости кристаллизации и температурных градиентов. Быстрое охлаждение у поверхности формы формирует мелкие равноосные зерна. Более медленное охлаждение к внутренней поверхности приводит к росту столбчатых зерен. Это создаёт градиентную структуру с различными свойствами по толщине.

Внешняя поверхность обладает более высокой твёрдостью и прочностью. Внутренние области обеспечивают лучшую пластичность и прочность. Центробежная сила также влияет на расстояние между осями дендритов. Более того, меньшее расстояние между осями улучшает механические свойства. Скорость охлаждения можно контролировать, выбирая материал формы и регулируя температуру.

Преимущества центробежного литья

Центробежное литье позволяет полностью исключить стержни для изготовления полых деталей. Это снижает затраты и значительно упрощает проектирование пресс-форм. Кроме того, центробежная сила равномерно подает затвердевающий металл. Таким образом, усадочная пористость снижается по сравнению с литьем под давлением. Этот процесс обеспечивает превосходное качество поверхности по наружному диаметру.

Соответственно снижаются требования к механической обработке. Например, это экономит время и деньги. Более того, загрязнения также перемещаются к внутренней поверхности. Механическая обработка легко удаляет этот загрязнённый слой, что происходит во время финишных операций.

Вы увидите, что плотные и прочные отливки получаются благодаря правильному контролю параметров. В некоторых случаях механические свойства кованых деталей часто пересекаются. Кроме того, производительность повышается за счёт одновременной отливки нескольких деталей на одном станке.

Выход готового материала также увеличивается, поскольку отпадает необходимость в литниках и стояках. Гибкость позволяет производить изделия различных диаметров. Например, можно использовать одно и то же оборудование с разными пресс-формами.

Применение центробежного литья

Центробежное литье используется во многих отраслях промышленности, особенно там, где требуются детали цилиндрической формы. Производство труб для водоснабжения, нефти и газа во многом зависит от этого процесса. Такие трубы обладают превосходной устойчивостью к давлению.

Гильзы цилиндров двигателей изготавливаются методом центробежного литья для повышения износостойкости и размерной стабильности. В то же время, вкладыши подшипников имеют плотную внешнюю поверхность, препятствующую трению.

Для валков прокатных станов требуются цилиндры большого диаметра с равномерной твёрдостью. Валы бумажных фабрик также требуют стабильной поверхности для обеспечения качества продукции. Сосуды высокого давления для химической обработки безопасно выдерживают высокое внутреннее давление.

Стволы артиллерийских орудий также приобретают большую прочность и точность, что крайне важно в армии.

Дефекты, причины и профилактика

Распространенные дефекты

В этом процессе вы столкнётесь со множеством дефектов. Наиболее распространённая причина — отклонение параметров от оптимального диапазона.

Полосчатость проявляется в виде кольцевых слоёв различного состава. Это результат сегрегации при затвердевании при вращении. Горячие трещины возникают, когда ограниченное сжатие создаёт растягивающие напряжения.

Они проявляются в виде трещин на поверхности отливки. Включения концентрируются к внутреннему диаметру, но иногда задерживаются в металле.

Кроме того, шероховатость поверхности увеличивается при износе покрытий пресс-форм. Кроме того, из-за неравномерной скорости вращения возникают изменения размеров.

Методы контроля качества

Контроль качества начинается с сырья. Вы будете проверять и инспектировать его качество. Вы можете проверять химический состав и чистоту поступающих металлов. Также перед каждым использованием дважды проверяйте формы на наличие трещин, износа и покрытия.

Непрерывно контролируйте параметры процесса литья. Регистрируйте скорость вращения, температуру и время для обеспечения прослеживаемости. Проводите визуальный осмотр сразу после извлечения отливки. Обращайте внимание на наличие поверхностных дефектов, трещин и неровностей размеров.

Проведение неразрушающего контроля ультразвуковыми или радиографическими методами. Они позволяют выявить внутреннюю пористость, включения и структурные нарушения. Испытание образцов на станках для проверки толщины стенок и качества внутренней поверхности.

Периодически проводите механические испытания на репрезентативных образцах. Измеряйте твёрдость, прочность на разрыв и ударную вязкость в соответствии со спецификациями. Также не забывайте документировать все результаты и вести карты статистического контроля процесса.

Вывод

Центробежное литье позволяет получать высококачественные цилиндрические детали. Однако перед изготовлением любой детали необходимо учесть некоторые моменты. Вы также узнали, как выбирать материалы и как их применять. Правильный контроль параметров позволит вам легко добиться бездефектного литья.

Часто задаваемые вопросы

Как рассчитать правильную частоту вращения при центробежном литье?

Расчёт частоты вращения зависит от силы тяжести и диаметра формы. Обычная формула для расчёта частоты вращения при центробежном литье: RPM = √(G × 1000 / R).

Почему при центробежном литье требуется обработка внутреннего диаметра?

Внутренний диаметр при центробежном литье содержит более лёгкие примеси. Они перемещаются внутрь под действием центробежной силы. Это также называется вторичной очисткой. Внутренний диаметр требует припусков на обработку, как правило, от 3 до 10 мм. Цель — удалить эти примеси и добиться заданных размеров.

Каковы ограничения по размерам для центробежного литья?

Вертикальное центробежное литье имеет ограничения по соотношению длины к диаметру. Из-за гравитационного эффекта оно составляет примерно 2:1. Это приводит к образованию параболической формы канала. Однако горизонтальное центробежное литье лишено этой проблемы. Поэтому оно позволяет производить трубы длиной до 15 метров и диаметром до 6 метров.