Комплексное руководство по термообработке металлических деталей

Откройте для себя различные методы термообработки металлических деталей, включая закалку, отжиг, отпуск, цементацию, нормализацию, старение, снятие напряжений и вакуумную термообработку. Узнайте, как каждый метод повышает долговечность, прочность и производительность металлических компонентов в различных отраслях.

Закалка

Это влияет на общую долговечность детали. Здесь металл нагревается и быстро выводится, как только он достигает требуемых свойств.

Закалка пламенем: преимущества в газовом пламени, которое приближается непосредственно к поверхности для создания твердого поверхностного покрытия.

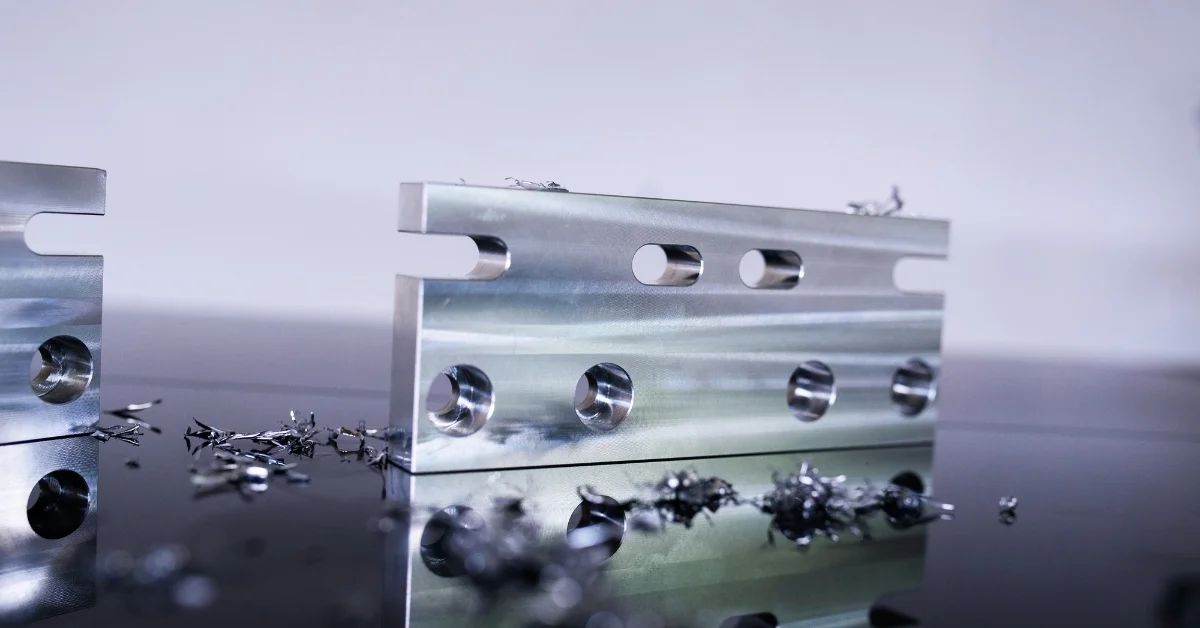

Индукционная закалка: используется для крупносерийного производства опор и оборудования. Более высокое число индукции приводит к образованию неглубокого закаленного поверхностного листа, в то время как низкое число индукции приводит к сильно упрочненному поверхностному листу.

Электронно-лучевая закалка: процедура закалки, в которой применяются электроны, также выполняется в вакууме. Обычно используется для укрепления очень тонкого поверхностного слоя.

Лазерная закалка: действие, при котором лазерный луч воздействует на площадь поверхности детали. Повышает прочность и износостойкость, что приводит к уменьшению абразивного износа.

Отжиг

Это делает металлы эффективными в любой форме, нагревая их до высокой температуры. Это повышает пластичность и уменьшает твердость материала, делая его более практичным. Отжиг имеет 3 этапа, это:

Стадия перекристаллизации: разогрев материала выше температуры его рекристаллизации, но ниже фазы его плавления.

Стадия роста зерна: охлаждение материала до определенной степени, что приводит к образованию новых зерен.

Стадия восстановления: нагревательный прибор используется для повышения температуры компонента в определенной точке.

Закалка

Нагрев металла до температуры ниже его критической точки для уменьшения хрупкости без ущерба для твердости материала. Отпуск успешно снимает напряжения, вызванные закалкой. В результате получается компонент, который имеет идеальное сочетание твердости, прочности и долговечности.

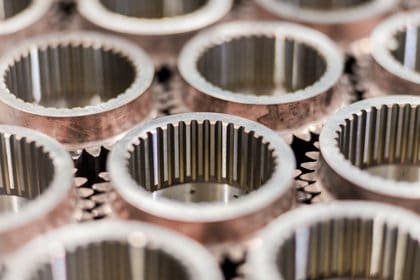

Упрочнение корпуса

Один из самых способных, когда дело доходит до долголетия. Это процесс, при котором на внешний слой компонента наносится очень тонкое металлическое покрытие. Это может уменьшить разрыв и износ, а также повысить прочность поверхности детали.

Азотирование: Металл нагревают до высокой температуры, а затем подвергают воздействию азота, чтобы повысить его жесткость и сопротивление.

Науглероживание: именно здесь к компоненту добавляется углерод, который также известен улучшением механических свойств подложки. Углерод проходит сквозь металл и делает его еще прочнее.

Нормализация

Известен тем, что снижает напряжение, создаваемое такими процессами, как закалка, литье и т. д. Подобно отжигу, этот вид процедуры делает сталь более ковкой и прочной. Нагрейте материал до критической температуры, затем дайте ему остыть при комнатной температуре, пока не произойдет изменение.

Старение

Такой процесс соответствует высокому уровню качества и совершенства материала, который может соответствовать стандартам сверхдетальных спецификаций. Это когда температура повышается, чтобы изменить свойства сплава. В основном используется для повышения прочности гибких металлов.

снятие стресса

Снятие напряжения – это когда металл подвергается температуре, находящейся ниже его критической границы, после чего сразу же проводится процедура охлаждения. Обычно это применяется для снятия напряжений от предыдущих процессов, которые были выполнены на компоненте (сварка, механическая обработка, формовка и т. д.).

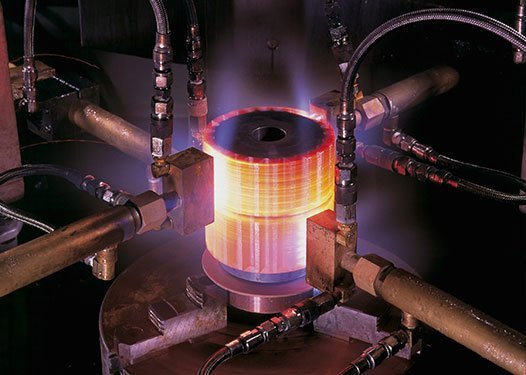

Вакуумная термообработка

Вакуумная термообработка помогает компонентам выдерживать условия с высоким уровнем нагрева и большим напряжением материала. Он обычно применяется в таких отраслях, как аэрокосмическая промышленность, особенно для выхлопных газов и деталей двигателей. Детали становятся прочнее и тверже при обработке вакуумной термообработкой.