В этой статье мы углубимся в преимущества, области применения, сложные процессы, типы материалов, контроль качества, постобработку, проблемы и значение деталей, отлитых по выплавляемым моделям.

Оглавление

Почему стоит выбирать детали для литья по выплавляемым моделям

Настройка деталей, отлитых по выплавляемым моделям, имеет решающее значение для удовлетворения конкретных требований к дизайну, выбора оптимальных материалов и повышения экономической эффективности. Этот процесс позволяет создавать детали сложной геометрии, оптимизируя производительность для различных применений. Настройка также облегчает опытный образец развитие, позволяющее усовершенствовать его на основе тестирования и обратной связи. Более того, это снижает требования к сборке за счет объединения нескольких компонентов в одну сложную деталь. В целом, индивидуализация при литье по выплавляемым моделям необходима для адаптации деталей к уникальным спецификациям, повышения эффективности и достижения оптимальных характеристик в различных средах.

Преимущества литья по выплавляемым моделям

- Сложная геометрия: Позволяет изготавливать сложные формы, которые трудно выполнить другими методами.

- Высокая точность: Обеспечивает высокоточные детали с минимальной потребностью в дополнительной механической обработке.

- Гладкая поверхность: Производит детали с гладкой поверхностью, что снижает требования к постобработке.

- Универсальные материалы: Поддерживает широкий спектр материалов, как черных, так и цветных металлов.

- Сокращение материальных отходов: Сводит к минимуму отходы материалов, повышая экономическую эффективность и устойчивость.

- Экономичность для малых и средних тиражей: Становится экономически эффективным при небольших объемах производства благодаря уменьшению потребностей в механической обработке и сборке.

- Детальное воспроизведение: Превосходно воспроизводит мелкие детали и сложные детали отливок.

- Широкий диапазон размеров: Применяется как для небольших, деликатных деталей, так и для крупных, тяжелых отливок.

- Разработка прототипа: Хорошо подходит для прототипирования, позволяя эффективно тестировать и проверять проекты.

Приложения в разных отраслях

Литье по выплавляемым моделям широко применяется во многих отраслях промышленности благодаря своей универсальности и точности при изготовлении сложных компонентов. В аэрокосмической отрасли он играет ключевую роль в создании легких и сложной конструкции лопаток турбин и деталей двигателей. В автомобильном секторе это способствует снижению веса и повышению топливной эффективности компонентов двигателя и трансмиссии. Точность изготовления инструментов и имплантатов приносит пользу медицинской сфере, а энергетический сектор использует этот процесс для создания компонентов для производства электроэнергии. От оборонного и промышленного оборудования до ювелирных изделий и потребительских товаров, литье по выплавляемым моделям является жизненно важным производственным решением, позволяющим создавать высококачественные детали сложной конструкции для широкого спектра применений во всем производственном спектре.

Сложный процесс литья по выплавляемым моделям

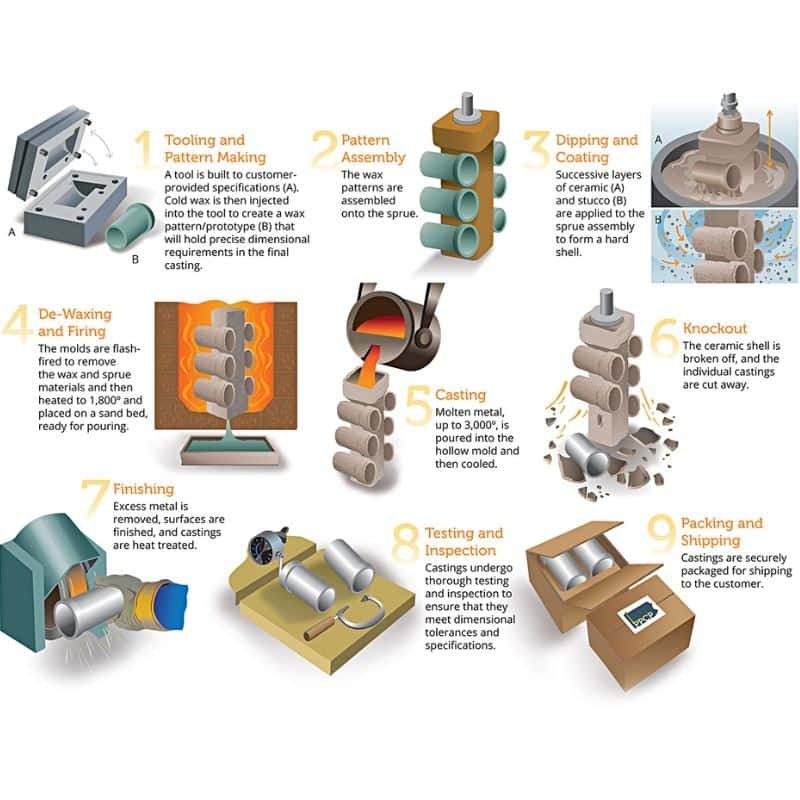

Понимание этапов литья по выплавляемым моделям дает представление о мастерстве, лежащем в основе этой техники.

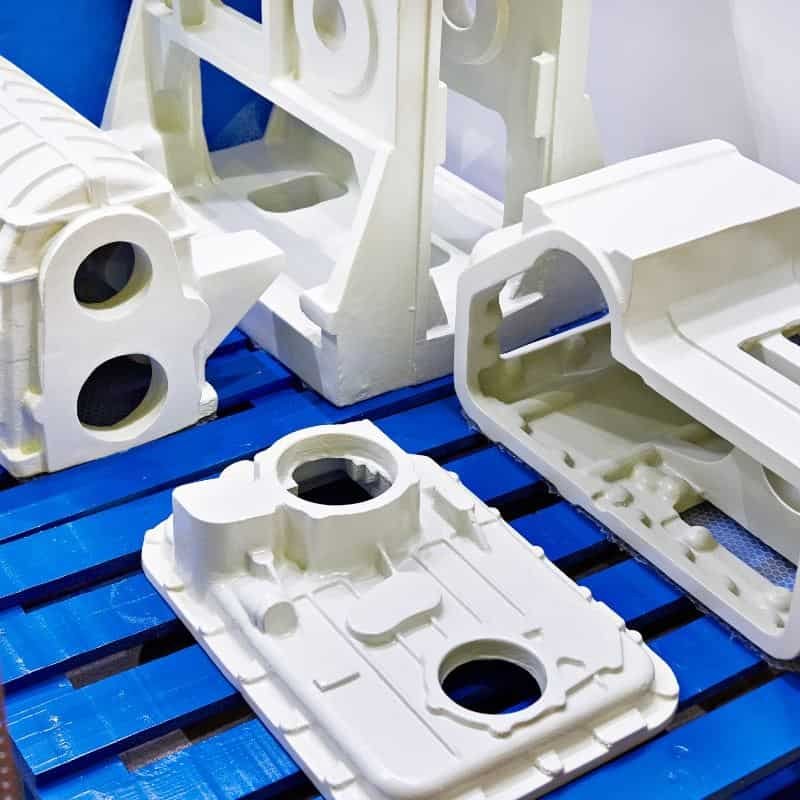

Создание восковых моделей

Процесс начинается с создания восковой модели, отражающей мелкие детали конечного компонента.

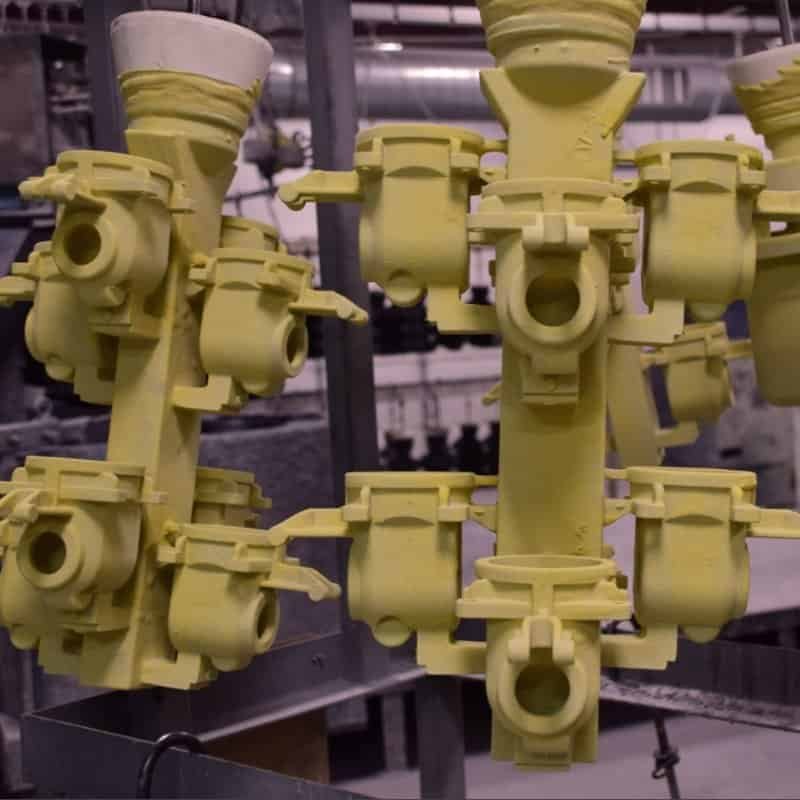

Здание «Шелл»

Затем восковой образец покрывают керамической оболочкой, создавая форму, которая выдержит суровые условия процесса литья.

Плавление и заливка

Форму нагревают, чтобы удалить воск, оставляя после себя полость, готовую для расплавленного металла. Затем металл заливают в форму.

Охлаждение и удаление

После затвердевания металла оболочка разбивается, обнажая конечную отлитую деталь. Точность и аккуратность имеют первостепенное значение на каждом этапе.

Типы материалов для литья по выплавляемым моделям

В сложной сфере литья по выплавляемым моделям различные материалы удовлетворяют разнообразные потребности отрасли.

Стальные сплавы: ценится за прочность и универсальность, находит применение в аэрокосмической и автомобильной отраслях.

Легкие алюминиевые сплавы: имеет решающее значение в отраслях, чувствительных к весу, таких как аэрокосмическая промышленность.

Медные сплавы: Менее распространен, но ценится за проводимость, изящество электрических компонентов и художественных произведений.

Суперсплавы: устойчивы к экстремальным условиям, подходят для аэрокосмической и химической обработки.

Титановые сплавы: известны своим соотношением прочности к весу, используются в аэрокосмической, медицинской и химической промышленности.

Каждый материал, от прочности стали до уникальности титана, повышает точность и адаптируемость литья по выплавляемым моделям, предлагая индивидуальные решения для различных отраслей.

Контроль качества при литье по выплавляемым моделям

- Проверка и тестирование: Отлитые компоненты подвергаются тщательной проверке на наличие дефектов и несовершенств, включая проверку точности размеров, качества поверхности и структурной целостности.

- Соблюдение стандартов: Соблюдение отраслевых стандартов имеет первостепенное значение на протяжении всего процесса литья, обеспечивая соответствие конечной продукции установленным стандартам.

- Передовые технологии: Использование передовых технологий, таких как методы неразрушающего контроля, такие как рентгеновское излучение и ультразвуковой контроль, повышает точность и надежность процесса контроля качества.

- Профессиональная экспертиза: Квалифицированные специалисты контролируют каждый этап процесса литья по выплавляемым моделям, демонстрируя внимание к деталям и гарантируя, что конечные компоненты соответствуют ожиданиям или превосходят их.

Такой комплексный подход к контролю качества подчеркивает стремление производителей литья по выплавляемым моделям поставлять компоненты высочайшего качества.

Постобработка деталей для литья по выплавляемым моделям

Этап постобработки при литье по выплавляемым моделям имеет решающее значение для доработки и улучшения конечных компонентов. После завершения процесса литья обычно предпринимаются следующие шаги для достижения желаемых характеристик и характеристик:

- Удаление керамической оболочки: Извлечение литых деталей из керамической оболочки механическими или термическими методами.

- Резка и шлифовка: Удаление лишнего материала для достижения окончательной формы и размеров.

- Поверхностная обработка: Полировка или дробеструйная обработка для получения желаемой текстуры и гладкости.

- Термическая обработка: Оптимизация механических свойств, таких как твердость и прочность.

- Механическая обработка (при необходимости): Дополнительные процессы для точных допусков или сложных функций.

- Проверка и обеспечение качества: Тщательная проверка на соответствие требуемым стандартам.

- Сборка (при необходимости): Соединение деталей посредством сварки или крепления.

- Окончательное покрытие или покрытие: Повышение долговечности или достижение особых свойств поверхности.

Проблемы литья по выплавляемым моделям

Литье по выплавляемым моделям сталкивается с проблемами, которые требуют тщательного рассмотрения. Выбор материала требует баланса таких факторов, как температура плавления и текучесть, в то время как сложные конструкции создают сложности при проектировании пресс-форм и создании восковых моделей. Затраты на первоначальную настройку и баланс между автоматизацией и мастерством ставят под вопрос экономическую эффективность и эффективность процесса. Стабильная обработка поверхности и точная точность размеров являются постоянными проблемами, требующими пристального внимания. Учет воздействия на окружающую среду и управление временем производства сложных компонентов усложняют задачу. Несмотря на эти препятствия, постоянные инновации и совершенствование процесса литья по выплавляемым моделям имеют важное значение для его успеха в различных отраслях промышленности.

Детали для литья по выплавляемым моделям

Приобретение индивидуальных деталей для литья по выплавляемым моделям у производителей предполагает стратегический и совместный процесс. Вот пошаговое руководство о том, как пройти этот путь индивидуального производства:

- Укажите ваши требования: Четко изложите свой дизайн, размер и предпочтения по материалам деталей.

- Производители исследований: Определите авторитетных производителей, обладающих опытом в области литья по выплавляемым моделям.

- Инициировать контакт: Свяжитесь с производителями, детально обсудив ваш проект для взаимопонимания.

- Совместная работа над дизайном: Тесно сотрудничайте с производителем, чтобы оптимизировать конструкцию для обеспечения технологичности.

- Выбор материала: Выбирайте материалы вместе с производителем, учитывая требования конкретного применения.

- Запрос котировок: Получите комплексное предложение, охватывающее проектирование, оснастку, литье и постобработку.

- Разработка прототипа: Рассмотрите возможность разработки прототипов для проверки перед полномасштабным производством.

- Установите протоколы качества: Установите четкие стандарты обеспечения качества и обсудите методы проверки.

- Разрешить производство: После удовлетворения разрешите производство деталей для литья по выплавляемым моделям.

- Окончательная проверка и доставка: Проведите окончательную проверку перед доставкой готовых деталей на ваше место.

Вывод

В сфере производства, где точность и индивидуализация не подлежат обсуждению, литье по выплавляемым моделям становится лидером. Его способность превращать сложные конструкции в осязаемые высококачественные компоненты делает его незаменимым в различных отраслях. По мере развития технологий мы можем ожидать еще большей точности и эффективности в процессе литья по выплавляемым моделям, что приведет к дальнейшему расширению его применения и влияния.