Литье магния: революция в современном производстве

Исследуйте преобразующий мир магниевого литья — процесса, сочетающего в себе исторические технологии с современными достижениями для производства прочных и легких компонентов. В этом подробном руководстве рассматриваются различные методы, применения и преимущества литья из магния, подчеркивая его ключевую роль в таких отраслях, как автомобилестроение и аэрокосмическая промышленность.

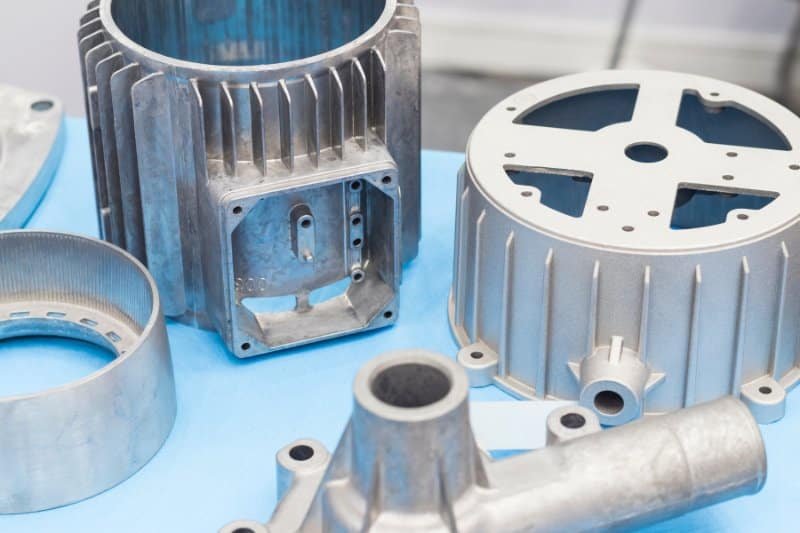

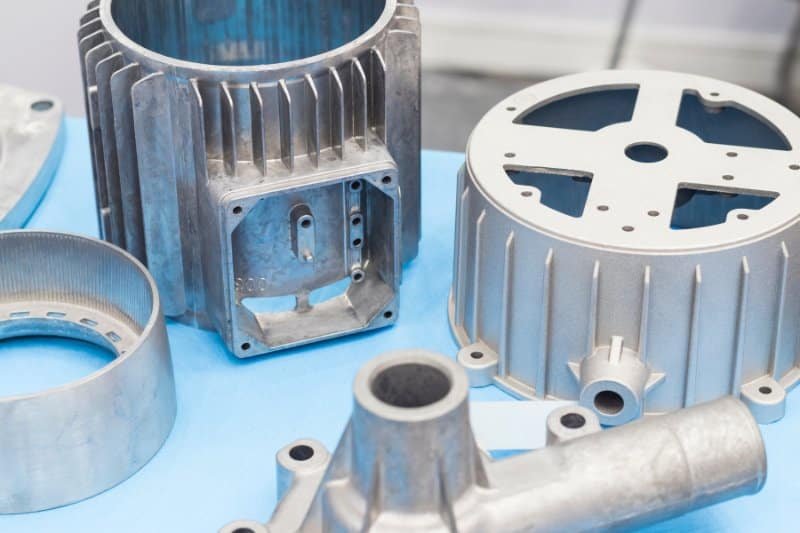

Понимание магниевого литья

Литье — один из старейших промышленных способов придания металлу необходимой формы. Это недорогой способ формирования металла.

В процессе расплавленный металл заливают в пустое пространство для придания ему желаемой формы, необходимой для изготовления инструмента. Остывая, вы получаете хорошую форму в зависимости от качества материала.

Литье магния очень популярно, и этот материал очень подходит, если вы ищете хороший металл для литья. Он обладает хорошими тепловыми и электрическими свойствами, а детали, изготовленные из металла, очень долговечны и прочны.

Вы будете удивлены, узнав, что литье магния было представлено на западе компанией Dow Chemical в 1920-х годах и с тех пор используется во многих отраслях, таких как аэрокосмическая, автомобильная и боеприпасы.

Процессы литья магния?

Есть в основном три типа магниевого литья. Они есть:

Литье в песчаные формы

Литье в песчаные формы - это процесс использования песчаных форм для литья. Этот процесс в основном используется при литье магния для аэрокосмических деталей.

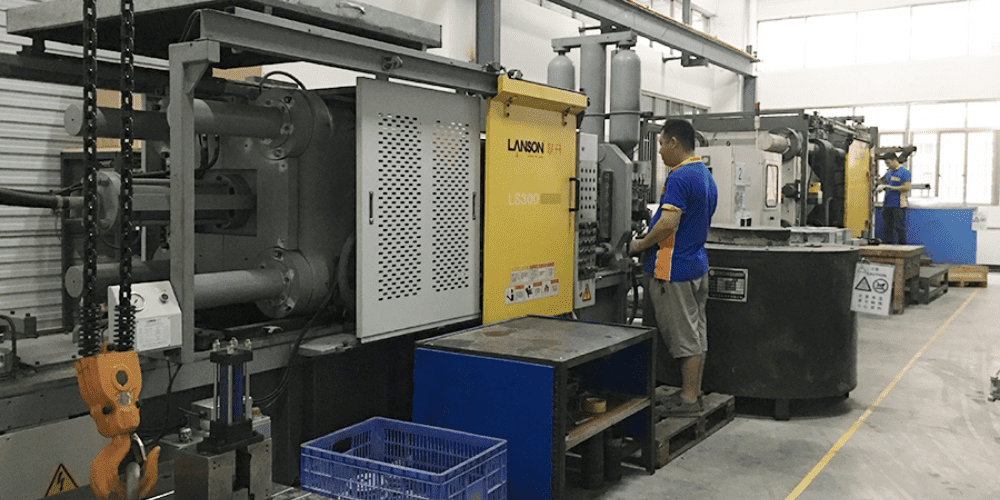

Литье магния под давлением

Процесс литья магния под давлением включает в себя формы, изготовленные из стали для литья. Расплавленный материал помещают в стальную форму под высоким давлением для литья.

Постоянное литье в форму

Этот метод используется в основном для сплавов магния, цинка и циркония, и расплавленный металл поступает в стальную форму из резервуара. Это менее сложный метод, чем литье магния под давлением, но он имеет некоторые недостатки, поэтому его нельзя использовать со всеми сплавами.

Причина использования магния при литье под давлением

Магний в основном используется в литье под давлением из-за его легкости и прочности. Металл на 70-761ТП2Т легче стали при одинаковом уровне прочности. Даже алюминий на 30-351ТП2Т легче.

Кроме того, литье магния под давлением из-за жестких допусков, стабильности и низкой стоимости может предложить вам множество возможностей. Независимо от того, толстая отливка или тонкая, вы можете легко сделать и то, и другое с магнием.

Сравните литье под давлением с литьем по выплавляемым моделям

Хотя литье под давлением и литье по выплавляемым моделям различаются по методам изготовления металлических деталей, они также имеют разные сильные и слабые стороны. При литье под давлением расплавленный металл впрыскивается под высоким давлением в форму, поэтому за короткое время можно изготовить очень точные копии сложных деталей без особых допусков. Он лучше всего подходит для изготовления деталей с высококачественной отделкой и допусками, однако работает в основном с такими металлами, как алюминий, цинк или магний. Недостатком может быть высокая стоимость форм для литья под давлением.

С другой стороны, литье по выплавляемым моделям или литье по выплавляемым моделям обеспечивает гибкость, поскольку может работать с различными видами металлов, такими как сталь, а также нержавеющая сталь и другие. Он особенно подходит для производства тонких и сложных деталей, но потому, что он занимает немного больше времени, чем литье под давлением, и не может обеспечить столь высокую точность размеров и точность. Предыдущий результат требует литья под давлением в предпочтительном методе, поскольку потребности проекта, включая материал, сложность и объем производства, отдаются предпочтение крупносерийным продуктам со сложными деталями с использованием инвестиционной анимации.

Типы деталей, пригодных для производства методом литья под давлением магния

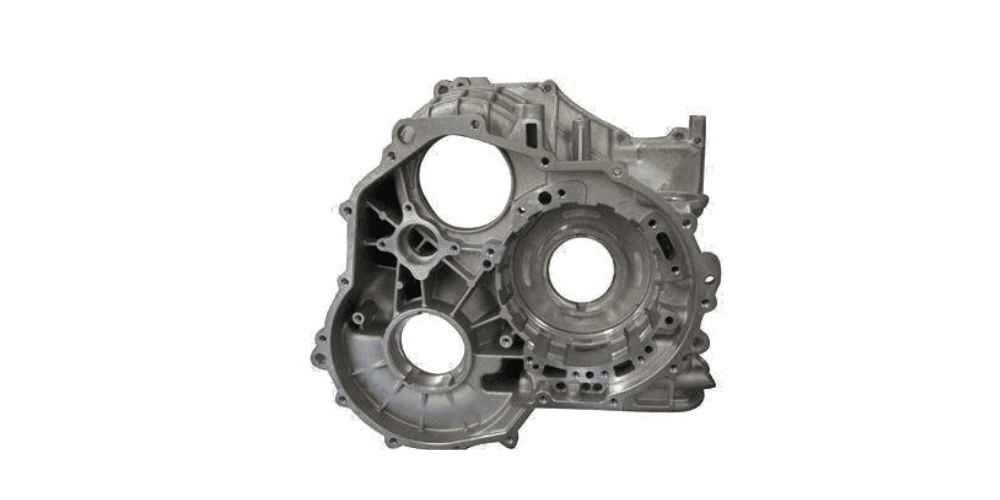

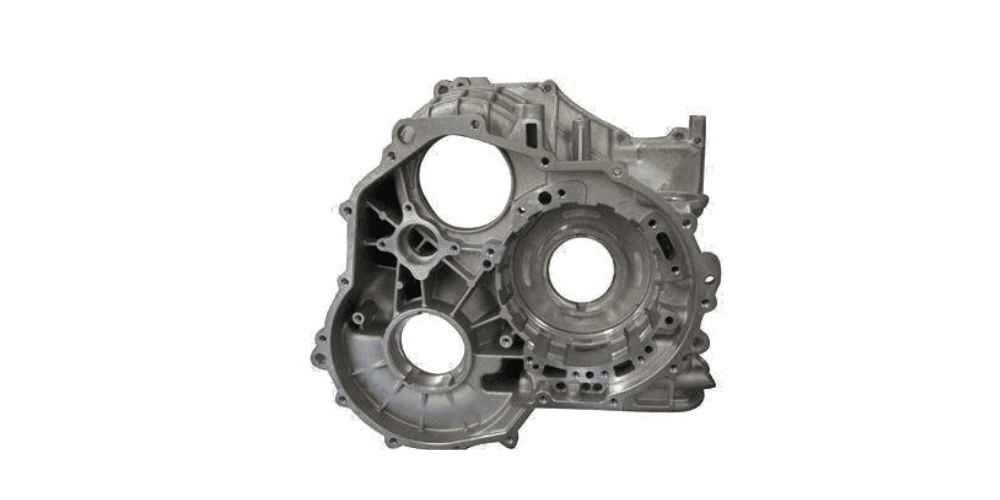

Литье под давлением в магнитной форме — это очень универсальный метод, позволяющий изготавливать множество легких и прочных компонентов для использования в различных отраслях промышленности. Он имеет следующие применения: автомобильные детали, такие как блоки двигателей и коробки передач, компоненты аэрокосмической отрасли, включая корпуса двигателей, корпуса электроники для ноутбуков и ручных инструментов; продукция спортивного назначения; предметы медицинского оборудования потребительские устройства телекоммуникационные гаджеты промышленные аксессуары элементы машин осветительные приборы. Эта технология производства обеспечивает идеальный баланс между прочностью и снижением веса; следовательно, он подходит для случаев, когда необходимы точность, долговечность и легкий вес.

Основное применение магниевого литья

Хотя Dow Chemical начала производить поршни из магния в 1921 году, он был представлен западному миру как, возможно, популярный материал для литья в будущем. Но развитие магниевого литья произошло после второй мировой войны, когда в разных отраслях промышленности возникла потребность в прочном и прочном материале. С тех пор этот металл стал довольно популярным из-за его характеристик, включающих жесткие допуски, тонкостенное литье и объемную обработку.

Большинство преимуществ магниевого литья вы можете использовать в автомобильной промышленности. Кроме того, что касается долговечности, вы также можете использовать его на больших высотах. Этот особый характер также сделал литье из магния популярным в аэрокосмической промышленности.

В то время как эти две отрасли промышленности используют в основном сплавы для литья магния, вы можете видеть, что он используется в производстве боеприпасов и в оборонной промышленности из-за его горючести и других характеристик.

Удельная прочность магниевого сплава AZ91D

Магниевые сплавы используются в различных отраслях промышленности в зависимости от характеристик сплава. Но сплав AZ91D вы найдете практически везде. Это самый популярный сплав для литья магния. С алюминием 8-10% и марганцем 0,50% этот сплав очень подходит для литья магния в различных отраслях промышленности.

Что касается удельной прочности AZ91D, то его предел прочности при растяжении составляет 230 МПа. Предел текучести составляет 160 МПа, модуль упругости 45 ГПа.

Сплав достаточно твердый и имеет твердость 63. Удлинение 3-71ТП2Т.

Что касается тепловых свойств, 26 мкм/м°C является коэффициентом теплового расширения для AZ91D. Его теплопроводность составляет 72,7 Вт/мК.

Благодаря этим характеристикам сплав магния используется повсеместно, например, в автомобилях, компьютерах, домашнем хозяйстве и во многих других отраслях промышленности.

Сравните алюминий с магнием

В чистом виде магний на 33% легче алюминия. Несмотря на то, что они легированы и отлиты, эти два материала, как правило, демонстрируют одинаковые виды прочности и механических свойств.

Оба сплава имеют предел прочности при растяжении 220-230 МПа. Что делает сплавы вашим первым выбором для литья металлов.

При литье оба сплава металла могут достигать предела прочности при растяжении до 600 МПа.

Но по демпфирующей способности ни один металл, даже алюминий, не может соперничать с магнием. Вы будете удивлены, узнав, что этот металл обладает самой высокой из известных демпфирующих способностей среди всех металлов. Это в 10 раз больше, чем у алюминия.

Используйте магний для замены алюминия

Когда дело доходит до литья из магниевого сплава, магний демонстрирует такую же прочность на растяжение, механические свойства и характер литья, что и алюминий. Он легче алюминия, а также обладает большей демпфирующей способностью. Прежде всего, магниевые сплавы, как правило, имеют более низкую температуру плавления, чем алюминиевые сплавы.

По этим причинам в отраслях, где приоритет отдается легкому весу и демпфирующей способности, можно заменить алюминий магнием.

Учет затрат при литье под давлением магниевых деталей на заказ

Говоря о цене на детали из магния, отлитые под давлением, на заказ, следует учитывать множество аспектов. Сложность конструкции детали также является очень важным вопросом, так как сложные формы и детали могут потребовать гораздо более развитой технологии литья и специальной оснастки, что приводит к более высокой себестоимости производства. Выбор магниевого сплава также определяет стоимость: некоторые из них дороже других. Во-вторых, размер партии является очень важным фактором: поскольку объемы производства увеличиваются, цены за штуку падают из-за эффекта масштаба.

Помимо стоимости оснастки и установки, еще одним фактором, который следует учитывать, является создание пресс-формы. Затраты, связанные с процессами после литья, такими как механическая обработка, отделка и контроль качества, также являются фактором, влияющим на общую стоимость. В заключение, выбор поставщика и его уровень знаний в области литья магния под давлением влияют на затраты, поскольку квалифицированные поставщики могут оптимизировать производственные процессы за счет сокращения отходов, что приводит к экономии затрат. Таким образом, оценка уровня сложности конструкции при выборе материала, ожидаемого размера партии инструментов и процессов после литья должна иметь первостепенное значение для эффективного управления затратами при производстве модулей магниевого литья под давлением по индивидуальному заказу.

Руководство по изготовлению деталей из магния, литых под давлением, от производителей

При заказе деталей из магниевого литья под давлением у поставщиков действуйте систематически. Сначала определите свои уникальные потребности в конструкционном материале и его применении, а затем соответствующим образом выберите правильный магниевый сплав. Поработайте с производителем, чтобы определить подробные спецификации дизайна, а также подумайте о прототипировании. Оцените характеристики оснастки и пресс-формы, а также изучите весь производственный процесс, уделяя особое внимание механизмам контроля качества. Очень эффективно управляйте затратами с использованием различных материалов, размеров партий, а также процессов после литья. Выбирайте надежного поставщика, имеющего опыт литья под давлением магния, а также соблюдающего отраслевые стандарты и правила при проведении строгих испытаний и проверок.

Вывод

Если вы ищете магниевое литье для своей отрасли, вы можете выбрать металл, не задумываясь. В различных сравнениях он без всяких сомнений оказался одним из лучших материалов для литья.