В сфере современного производства HDC использует множество современных методов для производства высококачественных металлических деталей. Некоторые из них включают ковку, литье по выплавляемым моделям и 3D-печать по металлу. Каждый метод производства предлагает уникальные преимущества, что делает их подходящими для различных применений. Понимание этих процессов может помочь в определении наилучшей технологии для конкретных производственных нужд.

В этой статье рассматриваются различия, преимущества и затраты каждого метода, подчеркиваются сильные и слабые стороны 3D-печати металла, ковки и литья по выплавляемым моделям. Давайте углубимся.

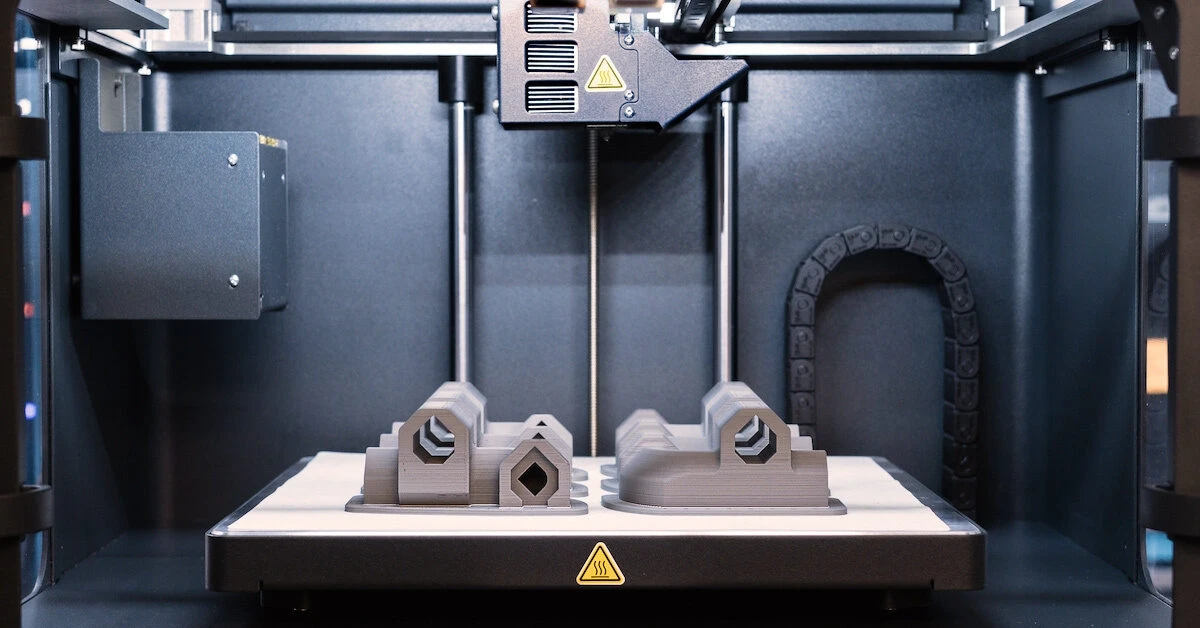

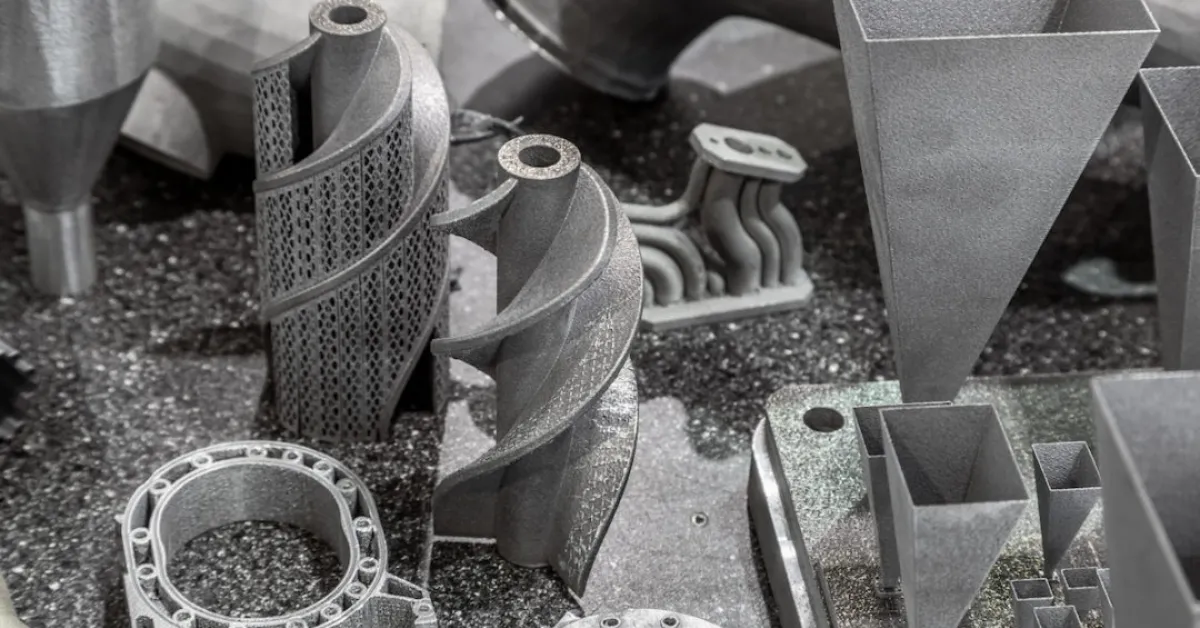

3D-печать по металлу: революция в производстве сложных деталей

3D-печать по металлу, также известная как аддитивное производство по металлу, создает металлические детали слой за слоем из цифровой модели, подготовленной с помощью программного обеспечения CAD. Этот процесс позволяет создавать сложные геометрии, включающие сложные структуры, которые нелегко изготовить с использованием традиционных методов производства. 3D-печать по металлу быстро стала популярной благодаря своей эффективности, скорости и точности, особенно в отраслях, требующих быстрого прототипирования.

Как работает 3D-печать металлом

Металлическая 3D-печать обычно включает Powder Bed Fusion (PBF), процесс, в котором лазер или электронный луч расплавляет металлический порошок для формирования слоев. Прямое лазерное спекание металла (DMLS) и селективное лазерное плавление (SLM) — две распространенные технологии, которые относятся к PBF, предлагая превосходную точность размеров и гладкую поверхность. Эти методы идеально подходят для производства сложных деталей без необходимости использования форм или инструментов.

Преимущества 3D-печати по металлу

- Гибкость дизайна: Возможно изготовление сложных и легких конструкций с минимальными отходами материала.

- Кастомизация: Детали могут быть адаптированы к конкретным потребностям, что идеально подходит для таких отраслей, как аэрокосмическая промышленность и производство медицинских приборов.

- Экономически эффективно для небольших партий: Он снижает потребность в инструментах, что делает его пригодным для услуг 3D-печати по металлу, связанных с изготовлением прототипов или мелкосерийных партий.

- Меньше отходов:Благодаря точному изготовлению отходы материала существенно сокращаются.

Проблемы и ограничения

- Расходы: Стоимость 3D-печати по металлу может быть высокой из-за стоимости порошка и оборудования для 3D-печати по металлу. Цена 3D-принтера по металлу очень высока в зависимости от размера и типа оборудования для выполнения требований.

- Материальные ограничения: Не все металлы подходят для 3D-печати. Обычные металлы для 3D-печати включают титан, алюминий и нержавеющую сталь.

- Постобработка: Некоторые детали требуют термической обработки или механической обработки для улучшения механических свойств и качества отделки.

В целом, проблемы и ограничения 3D-печати металлом будут уменьшаться со временем и развитием технологий.

Ковка: прочность и долговечность за счет деформации

Ковка это древний процесс металлообработки, который использует сжимающие силы для придания формы металлу, что приводит к прочным, долговечным компонентам. HDC's обладает новейшим оборудованием для ковки металлов, что обеспечивает превосходные механические свойства, что делает его идеальным выбором для высоконагруженных применений во всей отрасли.

Как работает ковка

Ковка подразумевает нагревание металла до тех пор, пока он не станет ковким, а затем придание ему формы с помощью штампа. Этот процесс можно разделить на три основных типа:

- Открытая ковка: Подходит для крупных компонентов.

- Ковка в закрытых штампах: Используется для более сложных форм.

- Ковка рулонов: Идеально подходит для цилиндрических деталей.

Ковка обычно обеспечивает более прочную структуру зерна и более высокую прочность на разрыв, чем литье или 3D-печать, благодаря сжатой структуре металла.

Преимущества ковки

- Прочность: Структура зерна соответствует форме детали, что повышает ее долговечность.

- Экономически эффективно для больших партий: Ковка является экономичным решением, особенно для высокопрочных, повторяющихся деталей.

- Универсальность материала: Подходит для широкого спектра металлов, включая сталь и алюминий.

Проблемы и ограничения

- Ограничения сложности: Ковка менее пригодна для сложных геометрических форм из-за ограничений формы штампов.

- Высокие первоначальные затраты: Изготовление штампов для штамповки в закрытых штампах может быть дорогостоящим, что делает этот метод менее выгодным для мелкосерийного производства.

- Требует много времени: Процесс требует значительного времени на изготовление и настройку штампа.

- Меньшая эффективность использования материалов:Отходы материала в этом процессе выше, чем при 3D-печати металлом.

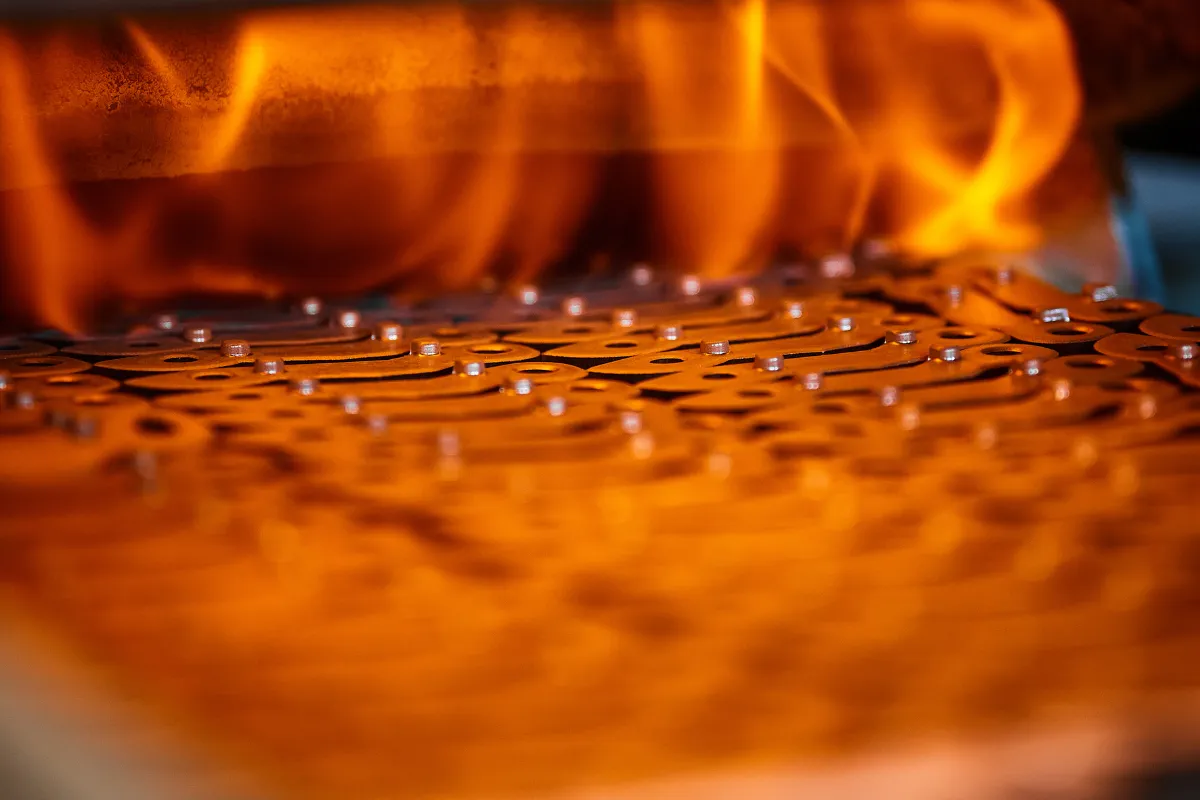

Литье по выплавляемым моделям: точность и универсальность в производстве металлических деталей

Литье по выплавляемым моделям, также известный как литье по выплавляемым моделям, является традиционным методом, который позволяет производить точные и гладкие металлические детали. HDC имеет возможность производить высококачественные и подробные компоненты с гладкостью и размерной точностью, используя новейшие исследования и технологии в процессе литья по выплавляемым моделям.

Как работает литье по выплавляемым моделям

При литье по выплавляемым моделям создается восковая модель, которая покрывается керамической оболочкой. После затвердевания воск расплавляется, оставляя форму, которую затем заполняют расплавленным металлом. Этот метод позволяет изготавливать детали с высокой степенью детализации, тонкими стенками и гладкими поверхностями.

Преимущества литья по выплавляемым моделям

- Превосходное качество поверхности: Литье по выплавляемым моделям позволяет получить гладкую деталь, близкую к заданной форме, что снижает необходимость в последующей обработке.

- Сложная геометрия: Подходит для создания сложных форм, которые трудно подделать.

- Широкая совместимость материалов: Литье по выплавляемым моделям хорошо подходит для различных сплавов, включая сталь, алюминий и сплавы на основе никеля.

Проблемы и ограничения

- Дорого для небольших партий: Изготовление форм может быть дорогостоящим, что делает его менее рентабельным при мелкосерийном производстве.

- Время выполнения: Процесс создания пресс-формы занимает много времени, что увеличивает общее время производства.

- Материальные отходы: Излишки металла, используемые в литниках и стояках, часто перерабатываются, но увеличивают первоначальные потребности в материале.

Сравнение затрат: какой процесс наиболее экономичен?

Понимание структуры затрат каждого процесса имеет решающее значение для выбора правильного метода производства.

- Стоимость 3D-печати по металлу: Стоимость 3D-печати металлических деталей может сильно различаться. Высокая стоимость 3D-печати металла часто обусловлена ценой 3D-принтера по металлу и стоимостью порошка для 3D-печати металла. Согласно Стальные печатникина общую цену влияют такие факторы, как сложность детали и объем.

- Стоимость ковки: Ковка обычно экономична для высокопрочных деталей в больших количествах. Однако стоимость создания штампов делает ее менее доступной для небольших партий.

- Стоимость литья по выплавляемым моделям: Литье по выплавляемым моделям идеально подходит для сложных деталей, но становится дорогим для небольших партий из-за производства пресс-форм. Тем не менее, оно обеспечивает баланс между первоначальными затратами на установку и качеством конечной детали, особенно для средних и крупных партий.

Выбор правильного процесса: основные соображения

При выборе между 3D-печатью металла, ковкой и литьем по выплавляемым моделям учитывайте следующие факторы:

- Сложность дизайна: Для очень сложных деталей 3D-печать металла обеспечивает непревзойденную гибкость. Литье по выплавляемым моделям также допускает сложность, но имеет ограничения из-за сложных внутренних структур.

- Требования к прочности: Ковка позволяет изготавливать самые прочные детали благодаря выровненной структуре зерна. Идеально подходит для применений, требующих высокой прочности на растяжение.

- Размер партии и объем производства: 3D-печать по металлу подходит для быстрого создания прототипов и небольших партий, тогда как ковка и литье более экономичны для крупных объемов производства.

- Выбор материала: Каждый метод поддерживает разные материалы. Например, металлические материалы для 3D-печати, такие как титановые и никелевые сплавы, широко распространены в аддитивном производстве, но могут быть ограничены для ковки.

- Требования к отделке поверхности: Литье по выплавляемым моделям обеспечивает гладкую поверхность с минимальной постобработкой, в то время как металлические детали, напечатанные на 3D-принтере, требуют дополнительных этапов отделки.

Вывод

Каждый процесс металлообработки — 3D-печать металла, ковка и литье по выплавляемым моделям — предлагает уникальные преимущества, что делает их подходящими для целого ряда применений. 3D-печать металла отлично подходит для сложных, легких конструкций, особенно для мелкосерийных тиражей или прототипирования. Ковка обеспечивает непревзойденную прочность, идеальную для тяжелых условий эксплуатации, в то время как литье по выплавляемым моделям обеспечивает баланс между точностью и чистотой поверхности. Учитывая такие факторы, как сложность конструкции, размер партии и требования к материалам, производители могут выбрать наилучший метод для достижения желаемого качества и экономической эффективности.

Поскольку 3D-печать металлом продолжает развиваться, она дополняет традиционные методы производства, предлагая новые возможности для инноваций и кастомизации. Универсальные производственные возможности HDC в области 3D-печати металлом и традиционной металлообработки делают ее лидером в поставке высококачественных и надежных металлических деталей для различных отраслей промышленности.

Узнайте больше из наших сообщений в блоге.

Недавние Посты

Узнайте больше о нашей продукции.

сопутствующие товары

Мгновенная цена!