ملخص

Welcome to HDC Manufacturing, your trusted ally for personalized metal components, boasting over a decade of specialized proficiency. Equipped with cutting-edge production facilities that house advanced 4-axis and 5-axis machining centers, HDC Manufacturing guarantees precision in every intricate detail. Our extensive expertise is fortified by cutting-edge inspection tools, including coordinate measuring machines, enabling us to provide an array of machining options, such as التصنيع باستخدام الحاسب الآلي, صب, تشكيل, القطع بالليزر، و ختم المعادن.

Embark on a journey into the realm of 4340 Steel Machining on our dedicated page, where we unravel the unique features and applications of this remarkable material. Recognized for its outstanding strength, toughness, and high fatigue resistance, 4340 Steel plays a pivotal role in various industries. HDC Manufacturing distinguishes itself in 4340 Steel machining, merging advanced technology with years of expertise. Our unwavering commitment to quality and precision positions us as a dependable partner for all your personalized metal part requirements.

Explore the HDC Manufacturing advantage – a convergence where innovation seamlessly intertwines with craftsmanship. Our capabilities and experience in 4340 Steel machining ensure top-notch results, precisely tailored to meet your specifications.

What is 4340 Steel?

The 4340 steel, a high-strength and tough alloy steel is well-known for its hardenability, strength and toughness. It is classified as a member of the Ni-Cr-Mo steel family and is given the designation 4340 by the AISI (American Iron and Steel Institute) SAE (Society of Automotive Engineers) standards. The quantity of nickel, chromium and molybdenum is large in such steel, which results in its excellent mechanical properties. 4340 steel has wide applications in parts or components where extra tension strength is a must, such as aerospace components, some automobile parts, or gears, shafts, and structural components. It can receive different hardness levels by heat treatment and it is normally provided as a quenched and tempered product to increase its strength and toughness. Furthermore, 4340 steel has a good fatigue resistance that endows it to superiority for the challenging applications that are under cyclic loading.

What are the Disadvantages of 4340 Steel?

The 4340 steel is mechanically strong and possesses excellent properties, however, some shortcomings are also noticeable. First and foremost, higher alloy contents, especially nickel, chromium, and molybdenum, increase the product’s cost, which is reflected in prices that affect affordability. What’s more, welding 4340 steel is difficult because it is highly hardenable and thus it needs to be preheated and post-weld heat treatment to limit the risk of cracking to a minimum. Machining also has a few issues such as tool wear and machining difficulties, mainly because of alloying elements, which require careful selection of cutting parameters as well as tools. On top of that, the corrosion resistance of 4340 grade is not perfect and hence requires more maintenance of properly painted surfaces so as to avoid corrosion in corrosive environments. These are some of the key features to consider when analyzing its applicability to different situations.

What Specification is 4340 Steel Named after?

تم تسمية الفولاذ 4340 على اسم نظام المواصفات SAE (جمعية مهندسي السيارات) AISI (المعهد الأمريكي للحديد والصلب). في هذا النظام، تشير البادئة "43" إلى فولاذ الكروم والموليبدينوم، وتشير الأرقام "40" إلى محتوى الكربون التقريبي في المائة من المائة. لذلك، يشير الفولاذ 4340 إلى فولاذ الكروم والموليبدينوم مع محتوى كربون يبلغ حوالي 0.40%. توفر اتفاقية التسمية هذه طريقة موحدة لتصنيف وتحديد أنواع مختلفة من الفولاذ بناءً على تركيبها الكيميائي وخصائصها الميكانيكية.

What are the Other Names for 4340 Steel?

Mostly 4340 steel, highly regarded for its high strength, toughness, and hardenability, is known in practice with different names depending on local standards or through industry names. Alongside its AISI 4340 designation, it is also given names such as SAE 4340 in the automotive and machinery sectors. On the other hand, in European countries the steel is symbolized as 1.6565 under the EN standard. These alternate names are used to group and mark the nickel-chromium-molybdenum alloy steel and it is deployed mainly in aerospace, automotive and machinery sectors for creating parts having exceptional mechanical properties.

Chemical Composition of 4340 Steel

يتم تصنيف الفولاذ 4340 على أنه فولاذ منخفض السبائك، يتميز بقدرة عالية على الصلابة والقوة والصلابة ومقاومة التعب ومقاومة الزحف على غرار فولاذ 4140يتم استخدامه عادة لمكونات الآلات في قطاعات الصناعة التي تخضع لقوة شد أعلى مقارنة بالفولاذ 4140، مثل المغازل، والتروس، والدبابيس، والوصلات، والمزيد.

| عنصر | الوزن % |

| الكربون (C) | 0.37 – 0.43 |

| الحديد (Fe) | 95.195 – 96.33 |

| الكروم (Cr) | 0.70 – 0.90 |

| المنغنيز (Mn) | 0.60 – 0.80 |

| الموليبدينوم (Mo) | 0.20 – 0.30 |

| النيكل (Ni) | 1.65 – 2.0 |

| الفوسفور (P) | 0.0 – 0.035 |

| السيليكون (Si) | 0.15 – 0.30 |

| الكبريت (S) | 0.0 – 0.04 |

تأثير التركيب العنصري على أداء الفولاذ 4340

The performance of 4340 steel is controlled by its elemental composition, in a very narrow way. Chromium improves hardenability and corrosion resistance while molybdenum brings strength and high temperature resistance. Nickel functions as a grain refiner and tends to improve toughness and impact resistance of the material by creating forceful micro-structures during quenching. Carbon content rules hardness and strength as well and they must be well managed for the purpose of balancing the properties. Manganese hardens and helps to produce grains of uniform sizes which in turn increases toughness. Silicon is host to deoxidation and grain refinement but increases strength and oxidation resistance at the same time. These elements as a whole tune the properties of 4340 steel to a performance level that makes it suitable for wide applications in aerospace, automotive, and machine manufacturing.

Mechanical Properties of 4340 Steel

| الخواص الميكانيكية | متري | إنجليزي |

| قوة الشد القصوى | 1282 ميجا باسكال | 185900 رطل/بوصة مربعة |

| قوة الشد | 862 ميجا باسكال | 125000 رطل/بوصة مربعة |

| الاستطالة عند الكسر | 12.2 % | 12.2 % |

| تقليل المساحة | 36.3 % | 36.3 % |

| صلابة برينيل | 363 | 363 |

| صلابة، نوب | 392 | 392 |

| صلابة روكويل ب | 100 | 100 |

| صلابة روكويل سي | 40 | 40 |

| صلابة فيكرز | 384 | 384 |

| معامل المرونة | 200 جيجا باسكال | 29000 ك.س. |

| معامل الحجم | 159 جيجاباسكال | 23100 كيلو باسكال |

| معامل القص | 78.0 جيجاباسكال | 11300 ك.س. |

| نسبة بواسون | 0.29 | 0.29 |

| قابلية التصنيع | 50 % | 50 % |

Physical Properties of 4340 Steel

| الخصائص الفيزيائية | متري | إنجليزي | تعليقات |

| كثافة | 7.85 جرام/سم مكعب | 0.284 رطل/بوصة مربعة | |

| الخصائص الكهربائية | |||

| المقاومة الكهربائية | 0.0000248 أوم-سم | 0.0000248 أوم-سم | درجة الحرارة 20 درجة مئوية/68.0 درجة فهرنهايت |

| 0.0000298 أوم-سم | 0.0000298 أوم-سم | درجة الحرارة 100 درجة مئوية / 212 درجة فهرنهايت | |

| 0.0000552 أوم-سم | 0.0000552 أوم-سم | درجة الحرارة 400 درجة مئوية / 752 درجة فهرنهايت | |

| 0.0000797 أوم-سم | 0.0000797 أوم-سم | درجة الحرارة 600 درجة مئوية / 1110 درجة فهرنهايت | |

| الخصائص الحرارية | |||

| السعة الحرارية النوعية | 0.475 J/g-°C | 0.114 BTU/lb-°F | سلسلة الفولاذ النموذجية 4000 |

| الموصلية الحرارية | 44.5 W/m-K | 309 وحدة حرارية بريطانية/ساعة/قدم مربع-درجة فهرنهايت | الفولاذ النموذجي |

Equivalent Materials of 4340 Steel

| الاتحاد الأوروبي | العربية | 34CrNiMo6 (1.6582) | ||

| الولايات المتحدة الأمريكية | – | 4340 | ||

| ألمانيا | دين، دبليو إن آر | 34CrNiMo6 GS-34CrNiMo6V | ||

| اليابان | جيس | سنكم 447 | ||

| فرنسا | أفنور | 35NCD6 | ||

| انجلترا | بكالوريوس | 817م40 | ||

| إيطاليا | جامعة | 35CrNiMo6 35نيكل وكروم وموليبدنوم6كيلو بايت | ||

| الصين | المملكة المتحدة | 34CrNi3Mo 34CrNiMo زد جي 34كروم نيمو | ||

| السويد | اس اس | 2541 | ||

| بولندا | رقم الصنف | 34HNM | ||

| جمهورية التشيك | رقم الهاتف المركزي | 16342 16343 16444 | ||

| روسيا | غوست | 36KH2N2MFA 38KH2N2MA 40KHN2MA | ||

| انتر | ايزو | 36CrNiMo6 | ||

What are the Processing Challenges of 4340 Steel?

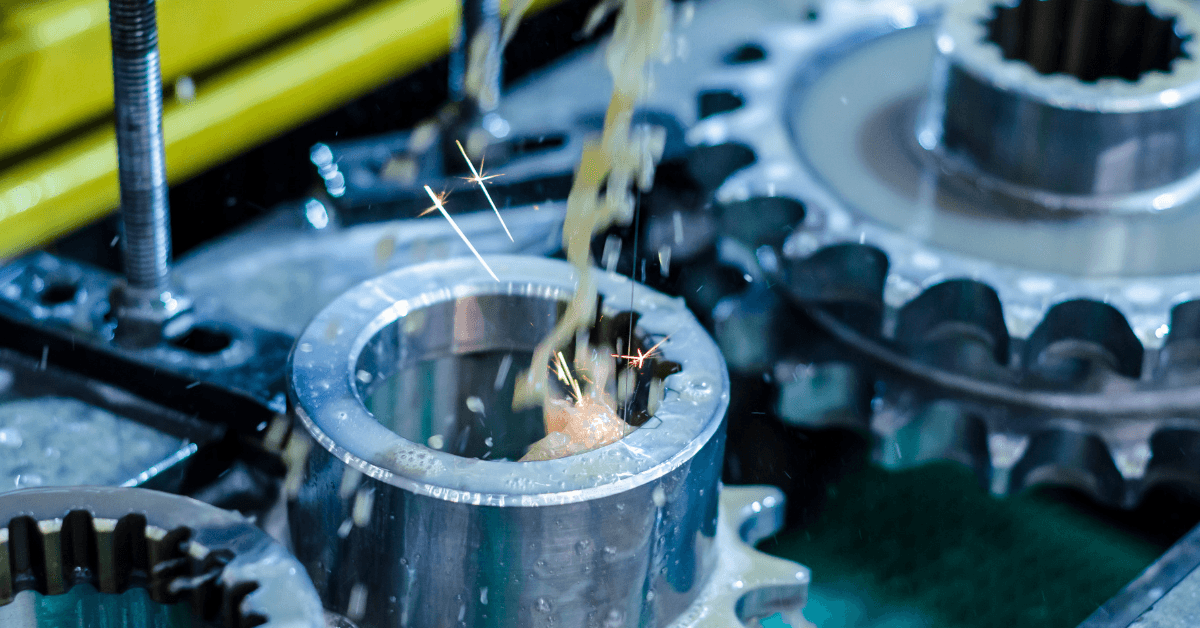

Working on 4340 steel is hard because it is hardenable with alloying elements. Machinability is another problem, especially if the material is in the hardened state because the alloying elements increase the wear of the tools, and also the cutting force. Welding is a difficult application because of cracking possibilities and therefore, a heating process before welding, post-welding heat treatment, as well as special attention to parameters are required. The setting of the heat treatment should be accurately controlled in order to prevent distortion and to achieve the proper properties. Distortion routing is the norm and typically expected during processing, which means vendors have to add fixturing and stress-release processes. Even with the difficulties, many sophisticated techniques and careful monitoring can produce high-grade and high- fitness components with the unique mechanical properties of 4340 steel.

تطبيقات الفولاذ 4340

السيارات:

- يعزز الفولاذ 4340 مكونات السيارات مثل فواصل العجلات، المحولات، أغطية الصمامات، و مقياس القياس، مما يضمن المتانة والأداء الأمثل.

الفضاء:

- في مجال الطيران والفضاء، يعد الفولاذ 4340 أمرًا بالغ الأهمية لـ مشعبات العادم, المكرهات, تجهيزات الأنابيب، و أجسام الصمامات، مما يوفر القوة في ظروف الطيران الصعبة.

المكونات الطبية:

- يُعرف الفولاذ 4340 بالدقة، ويُستخدم في المجال الطبي مكونات الدقة و غلافات مصدر طاقة المستشعر، ضمان الدقة في المعدات الصحية.

المنتجات المخصصة:

- الفولاذ متعدد الاستخدامات 4340 مثالي للمنتجات المخصصة مثل مفصلات البيانو, مفصلات رصاصية، و قطع غيار BMX مخصصة، مما يوفر القوة والمرونة.

دراجة نارية:

- يساهم الفولاذ 4340 في قوة ومرونة مكونات الدراجات النارية مثل عجلات مسننة, عجلات, حراس المبرد، و مساند القدمين.

جَرَّار:

- يعد الفولاذ القوي 4340 ضروريًا في المقطورات، ويستخدم في مقرنات, كرات الربط, خطافات محورية, رافعات المقطورة، و منحدرات من أجل الموثوقية والسلامة.

دراجة:

- يتم تطبيقه في مكونات الدراجات مثل سيقان, حلقات السلسلة, محاور, الدواسات، و مجموعة المرفقاتيوفر الفولاذ 4340 القوة والمتانة.

كارت:

- يلعب الفولاذ 4340 دورًا حيويًا في مكونات الكارتينج، بما في ذلك عجلات مسننة, غسالات, الفواصل, المحامل, عجلات القيادة، و حافة العجلةس، مما يضمن الأداء العالي.