المكونات المعدنية جزءٌ أساسيٌّ في تطبيقاتٍ متعددة. هناك طرقٌ مختلفةٌ لتصنيع هذه الأجزاء، ومن بينها عملية صبّ المعادن التي تُعدُّ عمليةً فعّالة. إذا كنت تبحث عن قطع معدنية عالية الجودة مصنوعةٍ من خلال صبّ المعادن، فهذا الدليل مُصمَّمٌ لك.

ستتعلم كل شيء عن عملية صب المعادن واستخداماتها. لذا، لنقرأ أدناه.

تصنيف عمليات صب المعادن

يُساعدك تعلّم كيفية تصنيف عمليات الصب قبل الانتقال إلى تقنيات مُحددة. فيما يلي تصنيف مُفصّل لعمليات صب المعادن.

صب القوالب القابلة للاستهلاك

يُتخلص من القالب المستخدم في صب القوالب القابلة للاستهلاك بعد كل استخدام. يشبه صب القالب كسر قشرة البيضة، إذ يُزال القالب عند إخراج القالب. يُسهّل هذا النظام التعامل مع الأشكال المعقدة والتغييرات في التصميم.

على سبيل المثال، هناك صب الرمل، والصب الاستثماري، والصب بالرغوة المفقودة. تُعد هذه الطرق أساسية لصنع أشكال معقدة، حيث يكون استبدال القوالب منخفض التكلفة.

صب القوالب غير القابلة للاستهلاك (الدائمة)

يمكن صنع آلاف أو مئات القطع من قوالب الصب الدائم القابلة لإعادة الاستخدام. ولأن الأدوات الأولية قادرة على إنتاج نسخ عديدة، فإن هذا النهج مفيد جدًا في إنتاج المنتجات عدة مرات.

من الأمثلة على ذلك الصب بالقالب، والصب الدائم بالقالب، والصب بالطرد المركزي. ولأنها تُنتج قطعًا متشابهة على دفعات، فإنها تحافظ على جودتها العالية، وتُضفي أسطحًا جذابة، كما أنها فعّالة من حيث التكلفة.

نظرة عامة مفصلة على أنواع الصب المعدني

سنقوم الآن بفحص كل عملية صب ومناقشة متى ولماذا يجب عليك استخدام واحدة على الأخرى.

صب الرمل

من بين جميع تقنيات الصب، صب الرمل تُعد هذه الطريقة من أقدم الطرق، وهناك العديد من الأسباب الوجيهة التي تجعلها لا تزال شائعة حتى اليوم. في هذه العملية، تُحضّر تجاويف قوالب خاصة في الرمل، ثم يُصب فيها المعدن المنصهر. بعد أن يتصلب المعدن، تُزال الرمال ليظهر ما تم صنعه.

يتميز الصب الرملي بعمر طويل، إذ يُمكن استخدامه على مختلف المعادن. يُمكن لمسبك المعادن الخاص بك صبّ الحُلي الصغيرة والقطع الصناعية الكبيرة. يُمكن صنع قالب الرمل بأي شكل، ما يجعله مثاليًا لإنتاج أشكال معقدة قد تُسبب مشاكل في التقنيات الأخرى.

المميزات:

- ممتاز للإنتاج بكميات قليلة حيث أنك لا تحتاج إلى قوالب باهظة الثمن

- فعالة للأجزاء التي تكون كبيرة جدًا بالنسبة لمعظم الطرق الأخرى

- مشهور بالمشاريع السريعة والسهلة المكونة من جزء واحد

- إنه متوافق مع صب كل أنواع المعادن تقريبًا

العيوب:

- في معظم الحالات، تتم معالجة التشطيب الخشن مرة أخرى للحصول على مظهر أفضل

- وبالمقارنة بالطرق الأخرى، تكون النتائج أقل دقة في الأبعاد الأصغر.

- من الصعب صنعه إذا كان في شكل غير عادي.

التطبيقات: تستخدم كتل المحرك وأغطية المضخات والمنحوتات الفنية عملية الصب الرملي للحصول على سطح أملس، وهو أمر أقل أهمية من الحصول على جسم كبير.

الصب الاستثماري (الصب الشمعي المفقود)

أولاً، يُشكَّل نمط شمعي، ثم تُوضَع المواد المقاومة للحرارة على طبقات. بعد ذوبان الشمع، يملأ المعدن التجويف المُنظَّف الذي خلَّفه.

وتحقق طريقة الدقة تفاوتات قريبة عند تصنيع الأجزاء، إلا أنها تنتج مسارات داخل الأجزاء لا يمكن تصنيعها.

المميزات:

- لا يمكن لأي طريقة أخرى أن تقدم نفس التصميم الدقيق والسهل وفقًا لمقياس الجلوس.

- يتم تحقيق جودة سطح ممتازة مباشرة من القالب.

- يمكنه عمل تصميمات معقدة نسبيًا في الداخل.

- يتعامل مع العديد من أنواع المعادن، بما في ذلك تلك المستخدمة في درجات حرارة عالية للغاية

العيوب:

- وتؤدي الخطوات العديدة المختلفة لهذه العملية إلى زيادة التكلفة.

- يتم إنتاج القماش من خلال عملية أطول.

- نحن بحاجة إلى الحد من الحجم لأسباب عملية ومالية.

التطبيقات: تُستخدم هذه المواد في بناء أجزاء الطائرات، والأجهزة التي يستخدمها البشر، والحلقات المصممة حيث يكون السطح حيوياً.

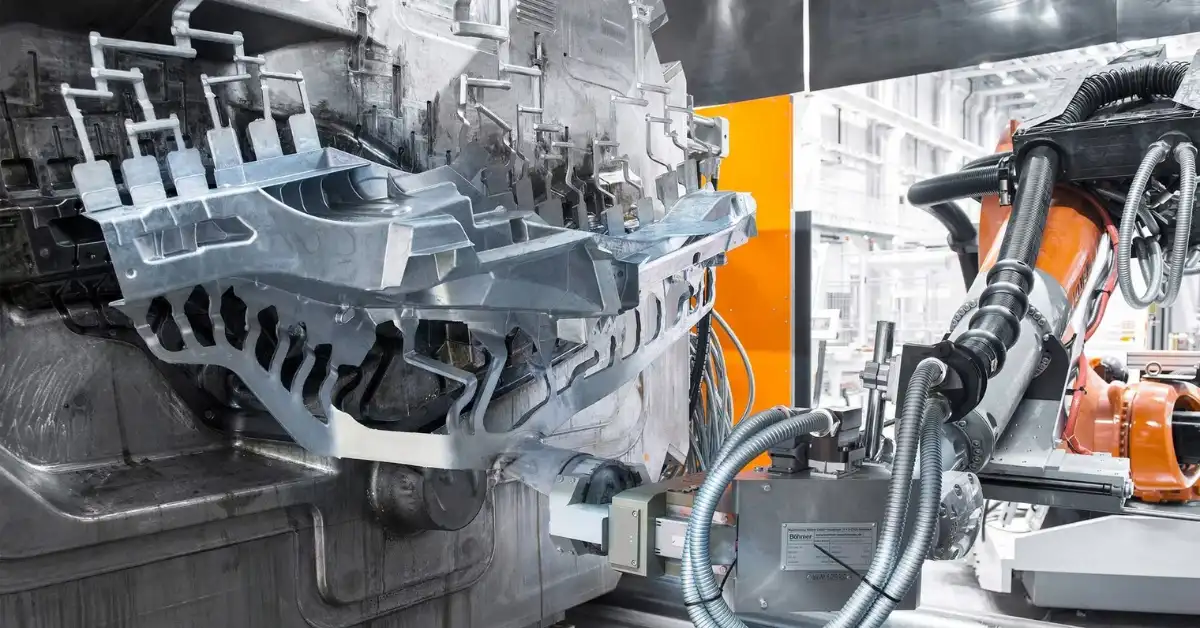

صب القوالب

تحت ضغط عالٍ، يُدفع المعدن الساخن إلى قالب معدني ويملأ التجويف بسرعة. تُنتج هذه الطريقة أجزاءً بأبعاد وأسطح ممتازة بفضل درجة الحرارة والضغط العاليين.

المميزات:

- معدلات إنتاج عالية جدًا لتلبية أجندات التصنيع الصعبة

- كل من التشطيب وشكل الجزء دقيقان

- من السهل جدًا إنتاج المكونات ذات الجدران الرقيقة باستخدام هذه القوالب.

- لا تحتاج إلى الكثير من المعالجة بعد ذلك.

العيوب:

- يتعين عليك صنع الكثير من الأجزاء لتبرير التكلفة العالية للإعداد الأولي

- يستخدم فقط مواد مثل الألومنيوم والزنك والمغنيسيوم

- تأتي القيود المفروضة على التصميم من الحاجة إلى قطع أجزاء من قوالب صلبة.

التطبيقات: تتضمن الاستخدامات المختارة علب التروس الخاصة بالسيارات، وعلب الإلكترونيات، وأقسام السلع الاستهلاكية.

الصب بالطرد المركزي

يستخدم الصب بالطرد المركزي الدوران لتشكيل المعدن على شكل أسطوانة، موجهًا بقوة الطرد المركزي لتشتيت المعدن المنصهر وجمع أي شوائب في وسطه. ونتيجة لذلك، تتميز المسبوكات بسماكتها ومتانتها الفائقة.

المزايا:

- غالبًا ما يتم صب التطبيقات التي تتطلب خصائص ميكانيكية متفوقة لتكون كثيفة للغاية وخالية من الأخطاء.

- تعتبر الأنابيب والخراطيم مرشحة مثالية لهذا النوع من التصنيع.

- فهو مناسب جدًا للمناطق التي يجب أن يتم فيها الجمع بين القوة والوزن المنخفض.

- إزالة الشوائب بشكل طبيعي

العيوب:

- في أغلب الأحيان، يُسمح فقط بالعناصر المتماثلة المستديرة أو الأسطوانية.

- وتزيد آلات الغزل الخاصة التي تستخدمها هذه الصناعة من تكاليف معداتها.

- تكون إعادة الضبط ضرورية عندما يتجاوز الحمل الحد الأقصى لقدرة المعدات.

التطبيقات: تستفيد الأنابيب ذات القطر الكبير، والعجلات الدوارة، والبطانات الموجودة داخل الأسطوانات من البناء القوي للصب الطرد المركزي.

صب القالب الدائم

إن عملية الصب الدائم، والتي تعمل أيضًا تحت تأثير الجاذبية، تشبه الصب الرملي لأنها قابلة لإعادة الاستخدام، ولكنها أشبه بالصب بالقالب لأنها تتطلب المزيد من الدقة.

المميزات:

- طبقة نهائية من الزجاج لا تتطلب الكثير من العمل الإضافي بعد عملية التصنيع

- يتم تصنيع كل جزء وفقًا للأبعاد الدقيقة كما في السابق.

- تم تصنيعها بإنتاج أسرع من الصب الرملي

- بالنسبة لأحجام الدفعات المتوسطة، تكون تكلفة تصنيع الأجزاء أقل.

العيوب:

- لا يعمل مع النماذج التي تحتوي على هياكل معقدة في الداخل

- إن صنع القالب أكثر تكلفة من طرق صنع القالب القابل للتصرف

- يشار إليها بشكل أساسي باسم المعادن ذات نقاط الانصهار المنخفضة

التطبيقات: يتم استخدام سطح هذه المواد في علب التروس، وعلب المولدات الكهربائية للسيارات، وأدوات السباكة.

صب الصدفة

ال صب الصدف تترك هذه العملية طبقات رقيقة من الراتنج الرملي على قوالب معدنية ساخنة. يُحقق الرش باللهب نتائج أفضل من الصب الرملي، وهو أكثر اقتصادًا من الصب الاستثماري.

المزايا:

- بشرة ناعمة تسمح لنا في كثير من الأحيان بتخطي خطوات التصنيع

- نتائج دقيقة على العديد من المستويات

- فهو مناسب للأشياء التي تحتوي على أجزاء حساسة كثيرة.

- عملية صب الرمل أسرع بكثير من الماضي

العيوب:

- إن إنتاج الرمل الراتنجي يتطلب أموالاً أكثر من عملية صب الرمل نفسها.

- بسبب عملية المناولة، لا يمكن أن تكون الأجزاء كبيرة جدًا.

- إن صنع النموذج أكثر تكلفة من صنع قالب رملي.

التطبيقات: أجسام الصمامات، وأعمدة الكامات، ومكونات التروس الصغيرة.

صب قوالب الجبس

على عكس الرمل، يستخدم قالب الجبس جبس باريس لإضفاء لمسة نهائية ناعمة وتفاصيل صغيرة ممتازة.

المزايا:

- نظرًا لأن تشطيب السطح ممتاز، فهو ينافس المنتجات المماثلة من الآلات.

- مثالي للتفاصيل التي يجب أن تكون جيدة

- غالبًا ما تكون الأبعاد الناتجة عن هذه العملية أفضل من تلك الناتجة عن الصب الرملي.

- مثالية للتصميم والديكورات

العيوب:

- لا يُنصح باستخدامه مع العناصر المعدنية التي يجب أن تتحمل درجات الحرارة العالية، مثل الفولاذ

- يتطلب مهارات عالية مقارنة بعمليات الصب الأخرى.

- إن استخدام أدوات القالب لدفعة واحدة فقط يزيد من سعر كل قطعة يتم إنتاجها.

التطبيقات: يمكن استخدام الألومنيوم في التماثيل الفنية والتجهيزات والمقابض التي تضيف قيمة إلى منزلك، بالإضافة إلى الأجزاء المعدنية الدقيقة.

صب الرغوة المفقودة

الميزة الرئيسية لصب الرغوة المفقودة هي إدخال أنماط الرغوة مباشرةً في القوالب. يُبخّر المعدن المُسخّن الرغوة، ويحل محلها، مما يُلغي الحاجة إلى أنظمة قلب مُعقّدة داخل الهيكل.

المميزات:

- لا توجد حاجة للنوى، حتى في الأجزاء الأكثر تفصيلاً من التصميم.

- يمكن إنشاء أشكال يكون بناؤها أكثر صعوبة من تلك المصنوعة بطرق أخرى

- تم تحقيق أبعاد ممتازة.

- الاعتراف بأنك لا تحتاج إلى الكثير من التصنيع.

العيوب:

- في كثير من الأحيان يكون من الصعب التعامل مع الرغوة لأنها قد تكون هشة.

- إن مشاكل التبخير تعني أن طريقة فان أركيل تستخدم معادن معينة فقط.

- مطلوب تدفق هواء استثنائي للتعامل مع إزالة بخار الرغوة.

- بالنسبة للأنماط المعقدة، يمكن أن تكون تكاليف التعبئة مرتفعة بشكل مدهش.

التطبيقات: تساعد عملية صب الرغوة المفقودة في تصميم كتل المحرك، وأغطية المضخات، والأجزاء المعمارية ذات الهياكل الداخلية والخارجية التي يصعب تشكيلها.

صب الضغط

يُطبّق الصب بالضغط ضغطًا على المعدن السائل داخل القوالب لإنتاج منتج معدني صلب، مع الجمع بين مزايا الصب والتشكيل. يُزال المسامية، وتُطوّر الأجزاء خصائص ميكانيكية تُشبه المعادن المطروقة.

المميزات:

- يتم تحقيق القوة والمسامية القليلة عند تطبيق الضغط.

- عملية قيمة للسبائك المعالجة حرارياً والتي تتحسن مع التشكيل بالضغط

- جودة عالية في كل من التشطيب والأبعاد

- الخصائص الميكانيكية لطريقة الصب هذه أفضل بكثير من خصائص الصب التقليدي.

العيوب:

- إن تجهيز مكبس هيدروليكي للقيام بهذه المهمة يتطلب الكثير من المال.

- يمكن تصنيع المحامل بأشكال قليلة فقط يمكنها تحمل الضغط.

- يتم الانتهاء من الأجزاء المصبوبة التي تم تدقيقها في وقت أقل من الدورة الأكثر امتدادًا لعملية الصب بالقالب التقليدية.

- يجب أن يستجيب التصميم لطلب الضغط.

التطبيقات: يتم تطبيق عملية الصب بالضغط على هياكل عجلات السيارات، والمكونات الهيكلية للطائرات، ومكونات الآلات الأساسية حيث تكون الموثوقية والقوة ضرورية.

الصب المستمر

بفضل الصب المستمر، لم يعد صانعو الصلب بحاجة إلى إنتاج السبائك بالطريقة القديمة. يُشكّل المعدن السائل إلى منتجات شبه صلبة، مثل الكتل المعدنية، والألواح، والألواح، والتي تُستخدم مباشرةً في الدرفلة أو غيرها من العمليات.

تتيح هذه التقنية التشكيل المستمر للمعدن الصلب، مما يُحسّن النتائج ويُخفّض التكلفة. في بيئة تصلب مُتحكّم بها، يُحقّق الصب نفس الخصائص في جميع أنحاء الجسم.

المميزات:

- استخدام ممتاز للموارد، وذلك بفضل التشغيل الكامل والمتواصل

- حجم ونمط وشعور متناسقين على طول الطريق

- لن تحتاج بعد الآن إلى صب أو لف السبائك إلى ملفات أصغر حجمًا.

- فهو مثالي لصنع كميات كبيرة من نفس النوع من الشكل.

العيوب:

- يجب عليك دفع رسوم عالية للحصول على المعدات المتخصصة.

- إنها ممكنة فقط بناءً على مجموعة من المقاطع العرضية البسيطة

- تتطلب حرفة معالجة المعادن الجيدة الحفاظ على كيمياء المعدن ودرجة حرارته.

- معظم استخداماتها هي مع المعادن الحديدية والألمنيوم.

التطبيقات: تُستخدم ألواح الفولاذ في صناعة الألواح والصفائح، كما تعد قضبان الألومنيوم ضرورية لعمليات البثق، وتُستخدم قضبان النحاس لسحب الأسلاك - كل ذلك بفضل السرعة والمظهر الموثوق للفولاذ الناتج عن الصب المستمر.

صب القوالب تحت الضغط المنخفض (LPDC)

عند صبّ المعدن في قوالب تحت ضغط منخفض، يُنقل المعدن المنصهر إلى تجويف القالب من أسفله تحت ضغط يتراوح بين 0.5 و1.5 بار. يسمح هذا الضغط الناعم بالتصلب عند درجة حرارة مُعايرة، مما يُقلل العيوب ويُحسّن خصائص القطعة.

مع ارتفاع المعدن والتحكم في الضغط، تُسهم هذه المعدات في إنتاج مصبوبات ذات قدرات ميكانيكية ممتازة. لذلك، تُستخدم تقنية LPDC في أنظمة تتطلب أقصى درجات السلامة.

المميزات:

- يصنع مصبوبات ذات مسامية قليلة وجودة جيدة

- مثالي للمهندسين المعماريين الذين يتعاملون مع الأشكال المعقدة والجدران الرقيقة

- إن الخصائص الميكانيكية المحسنة هي نتيجة التصلب المتحكم فيه.

- مناسب جدًا للتطبيقات التي تتطلب السلامة.

العيوب:

- يعد الإنتاج البطيء عيبًا مقارنة بما يتم تحقيقه في عملية الصب تحت الضغط العالي

- تتميز عمليات الصب بالجاذبية بتكاليف أدوات أقل من الصب بالقالب

- غير مناسب للأجزاء الهامة بسبب الضغط العالي المطلوب

التطبيقات: تُستخدم طريقة التصلب الهيكلي الخاصة بشركة LPDC في سلامة عجلات السيارات وأجزاء المحرك الصلبة وأجزاء الطائرات الفضائية التي تحتاج إلى الموثوقية.

صب الفراغ

يُزيل الصب الفراغي تقريبًا احتباس الهواء ومسامية الغاز، مما يجذب المعدن المنصهر إلى تجويف القالب. الجودة واللمسة النهائية الممتازة تجعل هذا الهيكل مناسبًا للتطبيقات الأساسية.

تُمكّن ظروف الفراغ من ملء القالب حتى في الأجزاء الرقيقة، مما يمنع العيوب الناتجة عن الغاز والتي قد تُضعف سلامة القطعة. هذه الحقيقة تُعطي صب الفراغ ميزةً عند الحاجة إلى أداء عالٍ.

المميزات:

- قوالب ذات مظهر خارجي رائع

- انخفاض معدل المسام الصغيرة والغازات المحاصرة

- يتناسب مع متطلبات المنتجات ذات الجدران الرقيقة والأجزاء الميكانيكية المختلفة

- مثالي للاستخدامات التي تعتمد على صنع أجزاء صب خالية من الأخطاء

العيوب:

- زيادة تكاليف الأشياء المستخدمة في العمل ولإدارة الأعمال

- بعض المواد وأحجام الأجزاء لا يمكن معالجتها باستخدام مخرطة

- العمل أبطأ بسبب متطلبات نظام الفراغ

- ما هي المعدات المتخصصة اللازمة للصيانة

التطبيقات: يُنتج الصب الفراغي قطع طائرات متينة، وأدوات طبية مصممة للجسم، وقطعًا تتطلب تحمّلات دقيقة. كما يوفر جودة ممتازة.

صب القوالب تحت الضغط العالي (HPDC)

يُعرف الصب بالقالب بوضع المعدن المنصهر في قوالب فولاذية تحت ضغوط تتراوح بين 1500 و25000 رطل/بوصة مربعة. ونتيجةً لذلك، تُملأ المنتجات بسرعة وتُنجز بشكل جيد، ويمكن تصنيعها بأعداد كبيرة كقطع رفيعة ومعقدة.

تتيح هذه العملية للأجزاء الحصول على أحجام وأسطح فائقة الجودة، مما يعني غالبًا الاستغناء عن العديد من الخطوات الثانوية. ونتيجةً لذلك، تُعد تقنية HPDC مثالية لإنتاج العديد من المكونات الدقيقة.

المميزات:

- علاوة على ذلك، توفر آلات التصنيع الدقيقة أعدادًا كبيرة من الأجزاء في كل ساعة ودقة مذهلة في الشكل.

- إن الحصول على لمسة نهائية متساوية يعني أنه يمكنك قضاء وقت أقل في القيام بعمل إضافي بعد ذلك.

- مثالي للأجزاء الصغيرة والمعقدة التي تكون جدرانها هشة

- ممتاز عند الحاجة إلى منتجات كبيرة

العيوب:

- تكلفة بدء تشغيل كبيرة للأدوات والمعدات

- يمكن أن تكون المسام غير المُدارة مشكلة.

- لقد عملت فقط مع المعادن غير الحديدية

- وهذا يجعل التصميم أكثر تعقيدًا ويرفع التكاليف المرتبطة به.

التطبيقات: تقدم HPDC نتائج سريعة ودقيقة لهياكل ناقل الحركة للسيارات والأشياء الصغيرة في المنتجات الاستهلاكية وأجزاء الآلات الصناعية التي تتطلب العديد من الوحدات كل يوم.

صب الجاذبية

في الصب بالجاذبية، يُسكب المعدن في قوالب باستخدام الجاذبية لتشكيله. تُنتج هذه الطريقة الإجرائية منتجات ذات جودة وملمس سطحي أفضل من الصب الرملي، دون تعقيد أو تكلفة مرتفعة لطرق الصب بمساعدة الضغط.

تضمن هذه العملية إنتاجًا عالي الجودة وفعّالاً من حيث التكلفة لكميات متوسطة. صُممت كلتا الطريقتين لخفض التكاليف، شريطة أن تُنفّذ المنتجات بنفس الطريقة.

المميزات:

- يتناسب قياس العنصر مع التصميم ونعومة أسطحه

- ستجد تبريدًا أبطأ مع المنتجات المصبوبة بالهواء مقارنة بالمنتجات المصبوبة بالرمل.

- يتناسب جيدًا مع الإنتاج بكميات متوسطة إلى عالية

- أسعار المعدات عادة ما تكون أقل بالنسبة للمعدات مقارنة بأسعار معدات الضغط.

العيوب:

- إن استخدام الأدوات في الصب الدائم أكثر تكلفة من استخدام الأدوات في الصب الرملي

- يسمح التصميم بالأشكال الهندسية الأساسية فقط لأن الجاذبية تغذي الطعام.

- تنقل هذه الأنظمة الهيدروكربونات بشكل أبطأ من الطرق المعتمدة على الضغط.

- تستمر حياة العفن لفترة طويلة قبل أن يتآكل.

التطبيقات: يمنح الصب بالجاذبية العناصر الخاصة بالسيارات مثل الفرامل والسباكة وأواني الطهي التي تتطلب تشطيبًا جيدًا، خيارًا فعالًا من حيث التكلفة للمعايير العالية.

خاتمة

صُممت العديد من خيارات صب المعادن لتلبية تحديات تصنيعية محددة. ستحقق النجاح من خلال مواءمة العملية مع احتياجات عملك.

هل تريد تعزيز التصنيع الخاص بك باستخدام الصب المعدني الدقيق؟ تصنيع HDC يجمع بين سنوات عديدة من الخبرة وأحدث التقنيات لضمان تقديم نتائج متميزة.

نساعدك في تحديد أفضل طريقة الصب لمشاريعك بحيث تكون فعالة وكفؤة وتوفر المال. اتصل بنا يمكنك الآن رؤية كيف يمكن لخبرتنا الواسعة أن تجعل تصميماتك حقيقية ودقيقة.

اكتشف المزيد مع منشورات مدونتنا.

المشاركات الاخيرة

اكتشف المزيد عن منتجاتنا.

المنتجات ذات الصلة

اقتباس فوري!