ما هو ثني المعادن وتطبيقاته

ما هو ثني المعادن

ثني المعدن هو عملية تشويه المعدن إلى شكل أو زاوية معينة من خلال تطبيق القوة دون قطع المادة. تعمل هذه التقنية على تغيير هندسة المعدن، ويمكن تحقيق ذلك من خلال طرق مختلفة مثل الضغط أو الدق أو الطي، وغالبًا ما يتم ذلك باستخدام أدوات وآلات متخصصة.

تعود أصول ثني المعادن إلى الحضارات القديمة، حيث قام الصاغة الأوائل بتشكيل المعادن الثمينة لصناعة المجوهرات والأشياء العملية. وعلى مر القرون، تطورت الممارسة بشكل كبير، وخاصة مع الثورة الصناعية، التي أدخلت أساليب ميكانيكية زادت من الدقة والكفاءة في تصنيع المعادن.

في جوهره، يتضمن مبدأ ثني المعدن تطبيق قوة تتجاوز قوة خضوع المعدن ولكنها تظل أقل من قوة الشد القصوى. وهذا يضمن تشوه المعدن بلاستيكيًا واحتفاظه بشكله الجديد بشكل دائم. يعد فهم منحنى الإجهاد والانفعال أمرًا بالغ الأهمية، لأنه يساعد في التنبؤ بكيفية تفاعل المعادن المختلفة تحت عمليات الثني المختلفة. تختلف التقنيات بناءً على نوع المعدن المستخدم، مثل الصفائح المعدنية أو القضبان المعدنية، والتطبيق المحدد، وموازنة عوامل مثل دقة الزاوية، والقدرة على التكرار، وسلامة المواد.

كيفية ثني الصفائح المعدنية

إن ثني الصفائح المعدنية ممارسة شائعة في كل من البيئات الصناعية والحرفية، وتتطلب الدقة والتخطيط الدقيق. فيما يلي دليل موجز خطوة بخطوة حول كيفية تحقيق ثنيات فعالة:

- تحضير:اختر الصفائح المعدنية المناسبة وفقًا لمتطلبات مشروعك. تشمل الخيارات الشائعة الألومنيوم والصلب والنحاس نظرًا لمرونتها وقوتها.

- وضع العلامات:قم بتحديد أماكن الانحناءات بوضوح. استخدم مسطرة ومسطرة لتحديد الخطوط بدقة، مع التأكد من إمكانية رؤيتها أثناء عملية الانحناء.

- إعداد الفرامل:قم بتثبيت الصفائح المعدنية في مكابح ثني معدنية. تأكد من أن الجزء المراد ثنيه محاذٍ بشكل صحيح مع مئزر المكابح لتجنب أي سوء محاذاة.

- ثني:استخدم القوة إما يدويًا أو بقوة الماكينة لثني المعدن على طول الخطوط المحددة. بالنسبة للفرامل اليدوية، فإن الرافعة هي صديقتك؛ تأكد من تطبيق قوة ثابتة لإنتاج ثني متساوٍ.

- التحقق من الزوايا:استخدم أداة تحديد الزاوية للتحقق من دقة الانحناء. اضبط إعدادات الفرامل إذا لزم الأمر وكرر الانحناء إذا لم تكن الزاوية دقيقة.

الأدوات المستخدمة بشكل شائع:

- فرامل ثني المعادن:مثالي للمنحنيات النظيفة والحادة.

- آلات الدرفلة:الأفضل لإنشاء منحنيات أو انحناءات متعددة الأقطار.

- مكابح الضغط:تستخدم للانحناءات المعقدة ذات الدقة العالية.

نصائح لتحقيق الانحناءات الدقيقة:

- يجب عليك دائمًا أن تأخذ في الاعتبار ارتداد المادة؛ حيث أن المعادن المختلفة سوف ترتد بشكل مختلف بعد الانحناء.

- بالنسبة للمشاريع المعقدة، ضع في اعتبارك استخدام مكبس الضغط CNC لتحقيق إمكانية التكرار والدقة.

- احرص على صيانة أدواتك جيدًا لتجنب أي علامات أو أضرار قد تلحق بالمعدن أثناء الثني.

إن فهم المادة والحصول على الأدوات المناسبة أمر بالغ الأهمية لتحقيق انحناءات ذات جودة احترافية في الصفائح والألواح المعدنية.

ما هي الآلة المستخدمة لثني المعادن

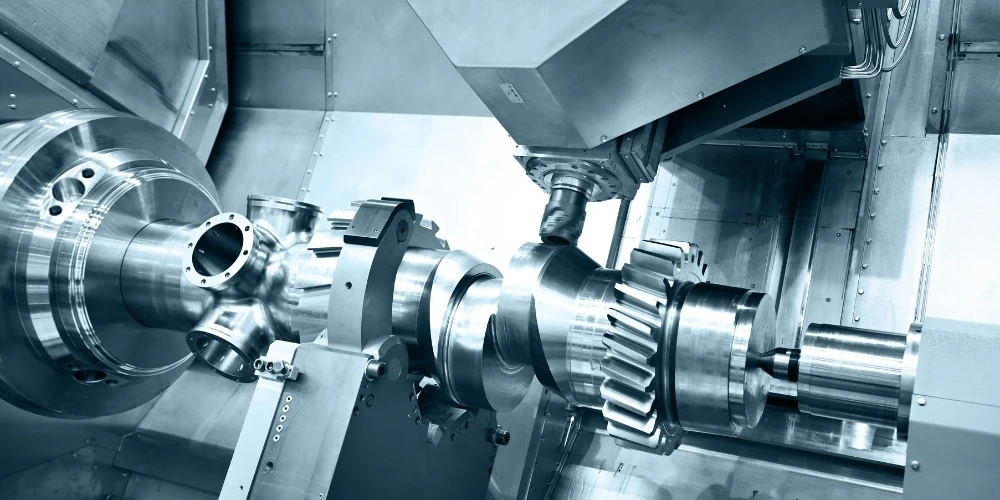

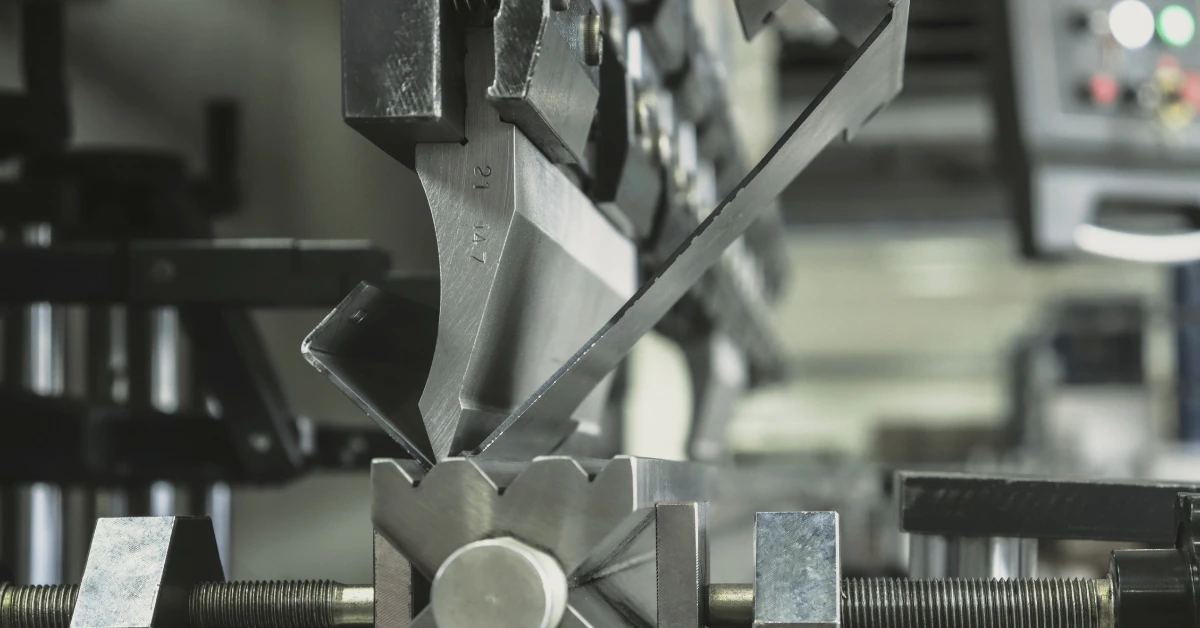

تُستخدم آلات مختلفة في ثني المعادن، وكل منها مناسب لأنواع مختلفة من الوظائف. تُستخدم فرامل الثني اليدوية في الورش الصغيرة وللمهام البسيطة، والتي تتطلب جهدًا بدنيًا ولكنها توفر التحكم والبساطة للثني البسيط. من ناحية أخرى، توفر آلات الثني الهيدروليكية الطاقة والكفاءة للمشاريع الصناعية أو الأكبر حجمًا، باستخدام الضغط الهيدروليكي للتعامل مع المعادن الثقيلة بدقة.

تتميز ماكينات الثني ذات التحكم الرقمي بالكمبيوتر (CNC) بقدرتها على تحقيق إنتاج عالي الجودة بكميات كبيرة. وتتوفر هذه الماكينات في طرازين آليين بالكامل وشبه آليين، وتوفر دقة لا مثيل لها من خلال إعدادات يتم التحكم فيها بواسطة الكمبيوتر. وهي تتفوق في عمليات الثني المتكررة والمعقدة حيث يكون الاتساق والدقة أمرًا بالغ الأهمية. اختر ماكينة الثني ذات التحكم الرقمي بالكمبيوتر عندما تحتاج إلى الكفاءة جنبًا إلى جنب مع القدرة على ضبط الإعدادات بسرعة لعمليات الإنتاج المختلفة دون التضحية بالجودة.

هل تتطلب عملية ثني قضبان وأنابيب وصفائح المعادن أنواعًا مختلفة من الآلات؟

تتطلب عملية ثني قضبان وأنابيب وصفائح المعادن أنواعًا مختلفة من الآلات، كل منها مُصممة خصيصًا للتعامل مع الخصائص الفريدة والتحديات التي تواجهها هذه الأشكال. غالبًا ما تحتاج القضبان إلى ثنيات سحب دوارة يمكنها الحفاظ على المقطع العرضي الدائري، بينما تستفيد الأنابيب من ثنيات المندريل التي تمنع الانهيار أثناء عملية الثني. ومع ذلك، تتم معالجة الصفائح المعدنية عادةً باستخدام مكابس الفرامل أو آلات الطي التي يمكنها إنشاء انحناءات حادة ونظيفة عبر الأسطح المسطحة الكبيرة.

إن استخدام معدات متخصصة لكل نوع من أشكال المعادن له مزايا وقيود مميزة. وفي حين أن مثل هذه الآلات يمكن أن تعزز الدقة والكفاءة، إلا أنها تمثل أيضًا استثمارًا أوليًا أعلى وقد تتطلب مساحة أكبر. وعلاوة على ذلك، فإن الحاجة إلى آلات مختلفة لمهام مختلفة يمكن أن تعقد العمليات في ورش العمل ذات الموارد المحدودة. ومع ذلك، فإن القدرة على استخدام الأداة المناسبة لكل مهمة يمكن أن تحسن بشكل كبير من جودة المنتج وتقلل من هدر المواد.

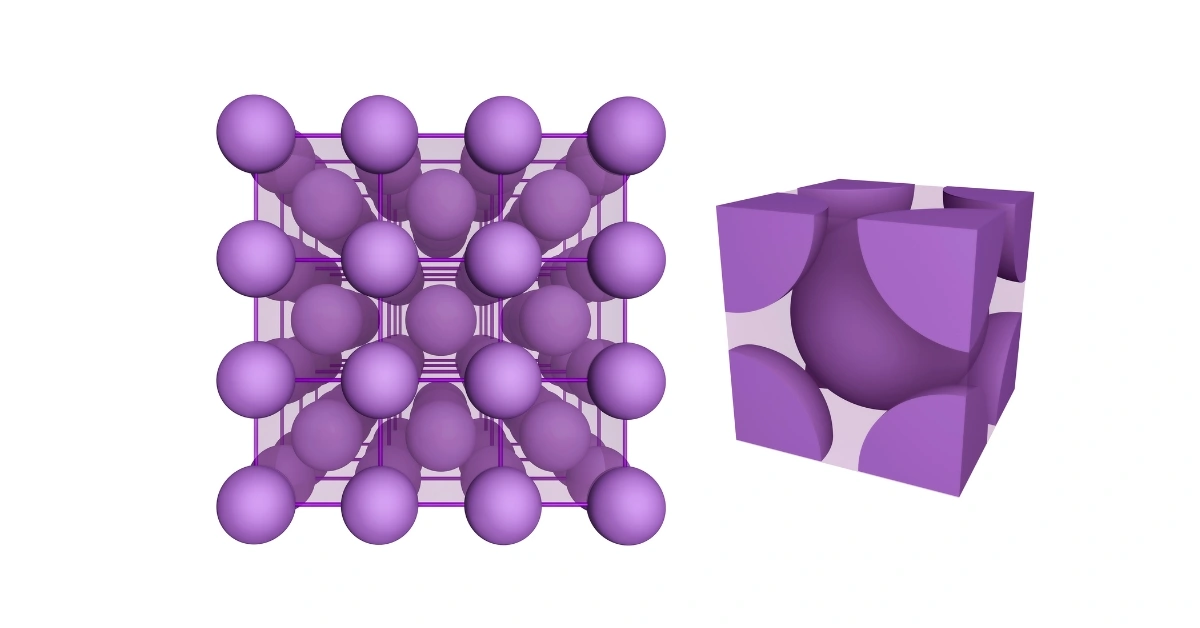

المواد المعدنية الأكثر استخدامًا في ثني المعادن

في ثني المعادن، يتم تفضيل بعض المواد بسبب قابليتها للطرق وقوتها. يعد الألومنيوم والصلب والنحاس من بين المعادن الأكثر استخدامًا. الألومنيوم خفيف الوزن ومرن، مما يجعله سهل التعامل معه وثنيه. الفولاذ، المعروف بقوته ومتانته الاستثنائية، يمكنه تحمل الضغط العالي دون تشوه، مما يجعله مناسبًا للتطبيقات الشاقة. النحاس شديد السحب ويوصل الكهرباء جيدًا، وهو أمر مفيد في التطبيقات الكهربائية.

تعتبر هذه المعادن محورية في العديد من الصناعات. يستخدم الألومنيوم على نطاق واسع في صناعة السيارات والطائرات لأجزاء مثل ألواح الهيكل والإطارات نظرًا لخفته. يعد الفولاذ عنصرًا أساسيًا في البناء والتصنيع، ويستخدم في العوارض الهيكلية وأجزاء الآلات والأدوات. تجعل موصلية النحاس لا غنى عنها في الصناعة الكهربائية، وخاصة في الأسلاك والمكونات الإلكترونية. تجعل خصائص كل مادة، مثل اللدونة والقوة والموصلية، منها خيارات مثالية لتطبيقات الانحناء المحددة ومتطلبات الصناعة.

تطبيقات ثني المعادن

تُستخدم عملية ثني المعادن على نطاق واسع في مختلف الصناعات، حيث تستفيد كل منها من هذه العملية في تصنيع مكونات أساسية وتصميمات معقدة. وفي صناعة السيارات، تعد عملية ثني المعادن أمرًا بالغ الأهمية لإنتاج الإطارات والأقواس والألواح، والتي تعد جزءًا لا يتجزأ من هيكل السيارة وسلامتها. ويعتمد قطاع البناء على عملية ثني المعادن لإنشاء العوارض وعناصر التسقيف والتفاصيل المعمارية التي تحدد سلامة الهياكل والجماليات في المباني.

في مجال الطيران والفضاء، تعد دقة ثني المعادن أمرًا حيويًا لتصنيع مكونات جسم الطائرة والأجزاء الهيكلية الأخرى التي يجب أن تتحمل الظروف والضغوط القاسية. وبعيدًا عن الاستخدامات الصناعية، يتم الاحتفال بثني المعادن أيضًا في الفنون الزخرفية، حيث يقوم الفنانون والمصممون بثني المعادن لإنشاء المنحوتات والأثاث، مما يُظهر تنوع المواد وجاذبيتها من حيث القدرات الوظيفية والجمالية.

مميزات ثني المعادن

تقدم عملية ثني المعادن العديد من المزايا المتميزة التي تجعلها طريقة مفضلة في سيناريوهات التصنيع المختلفة. أولاً، إنها فعالة من حيث التكلفة مقارنة بطرق التشكيل الأخرى. تتطلب عملية الثني خطوات أقل وطاقة أقل، مما يؤدي إلى انخفاض تكاليف الإنتاج وأوقات التسليم الأسرع. بالإضافة إلى ذلك، تسمح عملية ثني المعادن بإنشاء أشكال متينة ومعقدة، مما يوسع إمكانيات التصميم دون المساس بسلامة المعدن.

علاوة على ذلك، فإن ثني المعادن موفر للطاقة نسبيًا وله تأثير بيئي أقل من عمليات التصنيع الأكثر كثافة. ولا تعمل هذه الكفاءة على تقليل التكاليف التشغيلية فحسب، بل تدعم أيضًا جهود الصناعة لتقليل البصمة الكربونية. إن الجمع بين القدرة على تحمل التكاليف والتنوع والاستدامة يجعل ثني المعادن تقنية لا تقدر بثمن في مشهد التصنيع الحديث.

التحديات والاعتبارات في ثني المعادن

إن ثني المعادن، على الرغم من تنوعها، يمثل العديد من التحديات التي تتطلب دراسة متأنية. ويعد ارتداد المادة مصدر قلق أساسي، حيث يميل المعدن إلى العودة قليلاً إلى شكله الأصلي بعد الانحناء. ويمكن تعويض ذلك عن طريق الثني الزائد أو استخدام أدوات متخصصة تتوقع درجة ارتداد المعدن بناءً على نوع المعدن وسمكه.

وتواجه هذه العملية أيضًا قيودًا تتعلق بالسمك ونصف قطر الانحناء. ويمكن أن تؤدي المعادن الأكثر سمكًا ونصف قطر الانحناء الضيق إلى زيادة خطر كسر المواد أو تشوهها، مما يستلزم استخدام معدات أكثر قوة أو تعديلات في التقنية. بالإضافة إلى ذلك، تعد السلامة أمرًا بالغ الأهمية في عمليات ثني المعادن. يعد التدريب المناسب والالتزام بأفضل الممارسات واستخدام معدات الحماية أمرًا ضروريًا لمنع الحوادث والإصابات، وضمان مكان عمل آمن أثناء التعامل مع الآلات الثقيلة والحواف المعدنية الحادة.

خاتمة

في الختام، فإن ثني المعادن هو تقنية أساسية في التصنيع، وهي ذات قيمة لفعاليتها من حيث التكلفة وتعدد استخداماتها واستدامتها. وفي حين تتطلب التحديات مثل ارتداد المواد ومخاوف السلامة التخطيط والممارسة الدقيقة، فإن التقدم في التكنولوجيا، مثل ظهور آلات الثني ذات التحكم الرقمي بالكمبيوتر، يستمر في تعزيز الدقة والكفاءة. ومع تطور الصناعة، فإن البقاء على اطلاع بأحدث الاتجاهات والتقنيات في ثني المعادن أمر بالغ الأهمية. بالنسبة لأولئك الذين يتعاملون مع مشاريع أكثر تعقيدًا، فإن التشاور مع أو توظيف محترفين ذوي خبرة يمكن أن يضمن تلبية أعلى معايير الجودة والسلامة.