فهم شامل للفولاذ المقاوم للصدأ: الماضي والحاضر والمستقبل

أصول وتاريخ الفولاذ المقاوم للصدأ: جدول زمني

- في عام 1794: أثناء دراسته لخام الكروكويت (كرومات الرصاص)، نجح الكيميائي الفرنسي لويس نيكولا فوكلين في إنتاج ثالث أكسيد الكروم (CrO3) بخلط الخام بحمض الهيدروكلوريك. وفي عام ١٧٩٧، تمكن من عزل الكروم المعدني بتسخينه في فرن فحم. ويُنسب إليه الفضل في اكتشاف عنصر الكروم.

- في أوائل القرن التاسع عشر: قام العلماء البريطانيون جيمس ستودارت ومايكل فاراداي وروبرت ماليت بمراقبة مقاومة سبائك الكروم والحديد للعوامل المؤكسدة.

- 1821: اكتشف بيير بيرتييه مقاومة سبائك الكروم والحديد للتآكل بسبب بعض الأحماض واقترح استخدامها في تصنيع أدوات المائدة.

- أربعينيات القرن التاسع عشركان مصنعو الفولاذ في شيفيلد بإنجلترا، وشركة كروب في ألمانيا ينتجون الفولاذ الكروم، حيث استخدمته الأخيرة في تصنيع المدافع في خمسينيات القرن التاسع عشر.

- 1869:أنتج جيه. باور من مصنع كروم ستيل في بروكلين فولاذًا يحتوي على الكروم لبناء الجسور في الولايات المتحدة لأول مرة، وحصل على براءة اختراع أمريكية لفولاذ الكروم في عام 1869. وفي وقت لاحق، أدرك العالمان البريطانيان جون تي. وودز وجون كلارك أهمية محتوى الكروم لمقاومة تآكل سبائك الكروم، مشيرين إلى أن محتوى الكروم يجب أن يكون في حدود 5-30%.

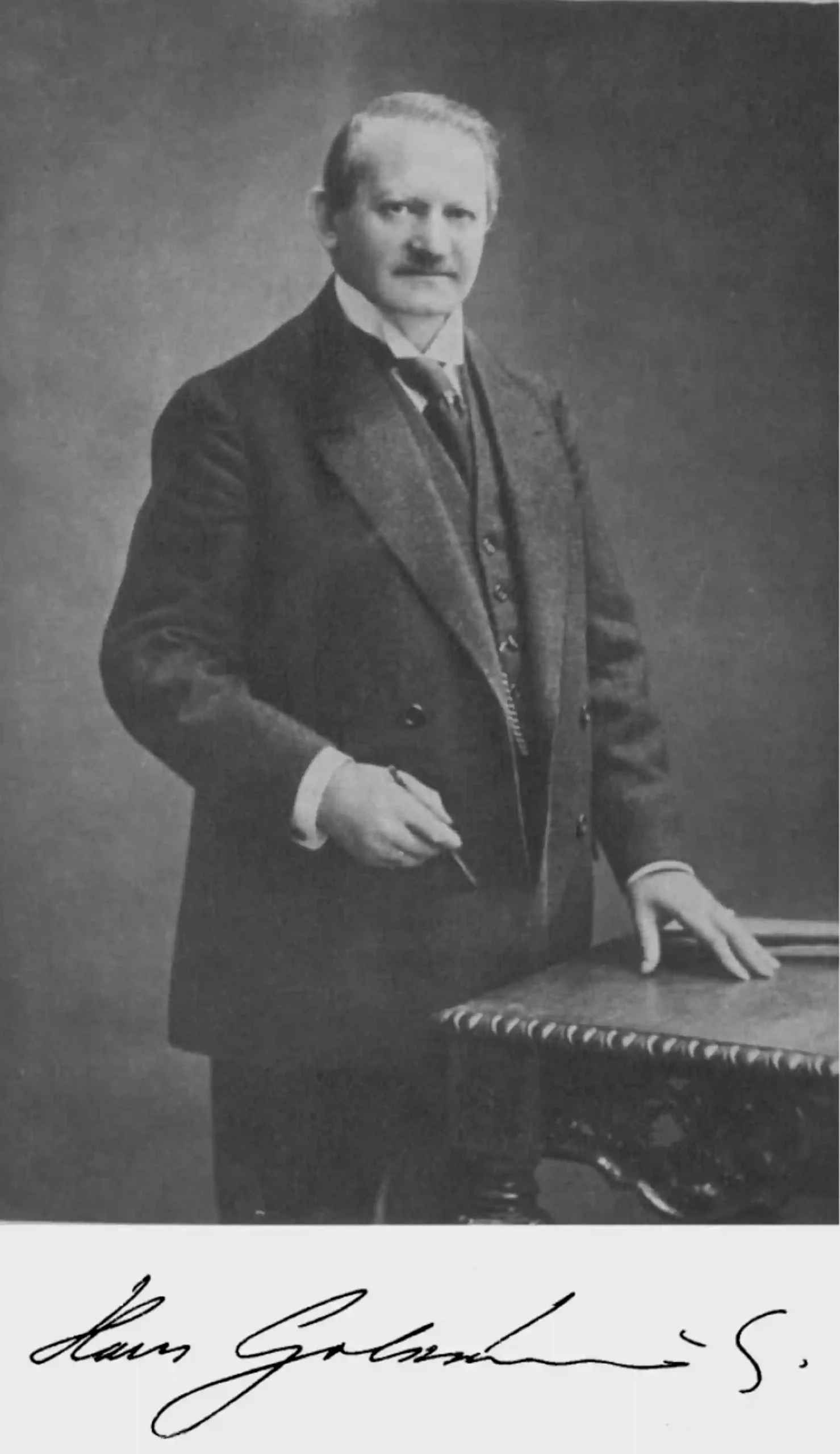

- أواخر تسعينيات القرن التاسع عشر:كيميائي ألماني هانز جولدشميت تم تطوير عملية ألومنيوم حرارية (ثيرمايت) لإنتاج الكروم الخالي من الكربون.

- 1904 ~ 1911:قام بعض الباحثين، وخاصة ليون جيليت من فرنسا، بإعداد سبائك تعتبر اليوم من الفولاذ المقاوم للصدأ.

- 1911:أفاد فيليب مونارتز عن العلاقة بين محتوى الكروم ومقاومة التآكل.

- 1912:حصل مهندسا شركة كروب بينو شتراوس وإدوارد مورير على براءة اختراع للفولاذ المقاوم للصدأ الأوستنيتي (المعروف اليوم باسم 18/8 أو نوع AISI 304).

- 1912:أثناء البحث عن سبيكة مقاومة للتآكل لبراميل البنادق، هاري برييرلي في شيفيلد بإنجلترا، تم اكتشاف ما يعرف الآن باسم الفولاذ المقاوم للصدأ المارتنسيتي من النوع 420 AISI.

- 1915أُعلن عن اكتشاف هاري برييرلي في صحيفة نيويورك تايمز. تعاون لاحقًا مع هاينز، ومع مجموعة من المستثمرين، لتأسيس شركة الفولاذ المقاوم للصدأ الأمريكية في بيتسبرغ، بنسلفانيا.

التركيبة العنصرية للفولاذ المقاوم للصدأ: مفتاح الوقاية من الصدأ

يتكون الفولاذ المقاوم للصدأ بشكل أساسي من الحديد والكروم والنيكل والموليبدينوم والفاناديوم وعناصر سبائك شائعة أخرى. يشكل الحديد عادةً ما بين 70% و80% من الفولاذ المقاوم للصدأ، مما يوفر المتانة الهيكلية اللازمة. يُعد الكروم عنصرًا أساسيًا لمقاومة الصدأ في الفولاذ المقاوم للصدأ؛ إذ يلزم وجود 10.5% على الأقل من الكروم لاعتبار الفولاذ مقاومًا للصدأ، إذ إنه ضروري لتكوين طبقة كثيفة ومستقرة من أكسيد الكروم على السطح. تتميز هذه الطبقة بثباتها العالي وعدم نفاذيتها، مما يمنع بفعالية تغلغل الأكسجين والرطوبة عند تعرضها للهواء أو الماء، مما يعزز مقاومة الفولاذ للتآكل بشكل كبير.

يتراوح محتوى النيكل عادةً بين 8% و10%، مما يعزز مقاومة التآكل وقابلية التشكيل ومتانة الفولاذ المقاوم للصدأ، ويساعد في الحفاظ على الخصائص غير المغناطيسية للفولاذ المقاوم للصدأ الأوستنيتي في درجات الحرارة المنخفضة. يتراوح المحتوى النموذجي للموليبدينوم من 2% إلى 3%، مما يعزز مقاومة التآكل الحفري والشقوق، وهو مفيد بشكل خاص في الظروف المكلورة. توجد عناصر مثل الفاناديوم والتيتانيوم عادةً بكميات قليلة جدًا، لا تتجاوز عادةً 0.5%. تعمل هذه العناصر على تقوية الفولاذ المقاوم للصدأ عن طريق تكوين كربيدات دقيقة، مثل كربيد الفاناديوم (VC) وكربيد التيتانيوم (TiC)، مما يعمل على تثبيت الهيكل وتعزيز الصلابة والقوة. تُعد هذه الكربيدات مهمة للغاية لتحسين الأداء العام للفولاذ المقاوم للصدأ نظرًا لصلابتها العالية ومقاومتها للتآكل. من خلال ضبط نسب هذه العناصر بعناية، يمكن للفولاذ المقاوم للصدأ أن يعمل بشكل مثالي في مجموعة متنوعة من البيئات القاسية.

تحليل متعمق لأكثر أنواع الفولاذ المقاوم للصدأ استخدامًا 304: التركيب والخصائص

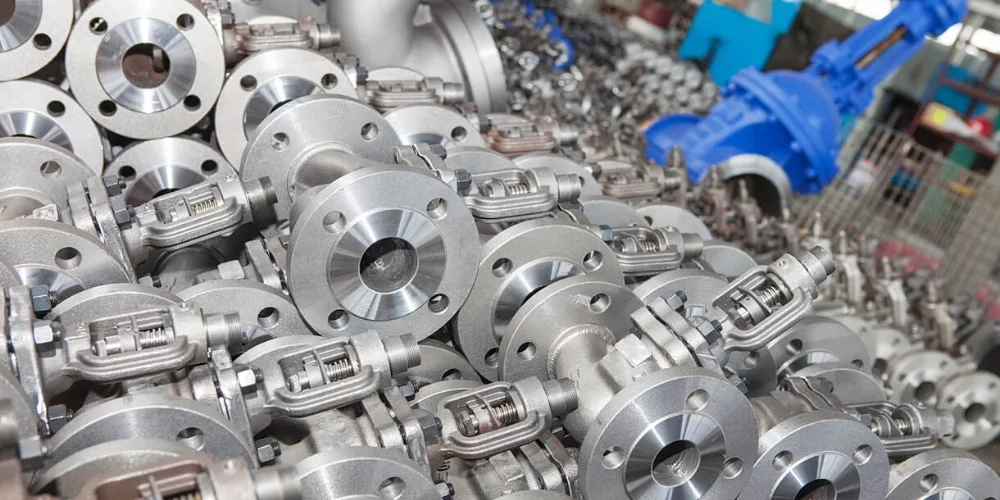

304 الفولاذ المقاوم للصدأ يعد أحد أكثر أنواع الفولاذ المقاوم للصدأ الأوستنيتي تنوعًا واستخدامًا، والمعروف بمقاومته الممتازة للتآكل وقابليته للتشكيل.

تكوين الفولاذ المقاوم للصدأ 304:

% | 304 | 304 لتر | 304ح |

ج | 0.0 – 0.07 | 0.0 – 0.03 | 0.04 – 0.08 |

من | 0.0 – 2.0 | 0.0 – 2.00 | 0.0 – 2.0 |

سي | 0.0 – 1.00 | 0.0 – 1.00 | 0.0 – 1.0 |

ص | 0.0 – 0.05 | 0.0 – 0.05 | 0.0 – 0.04 |

س | 0.0 – 0.03 | 0.0 – 0.02 | 0.0 – 0.02 |

كر | 17.50 – 19.50 | 17.50 – 19.50 | 17.00 – 19.00 |

ني | 8.00 – 10.50 | 8.00 – 10.50 | 8.00 – 11.00 |

في | توازن | توازن | توازن |

ن | 0.0-0.11 | 0.0-0.11 | 0.0 – 0.10 |

خصائص الفولاذ المقاوم للصدأ 304

| درجة | 304 |

| قوة الشد (ميجا باسكال) | 500 – 700 |

| إثبات الإجهاد (ميجا باسكال) | 190 |

| الاستطالة A50 مم | 45 دقيقة % |

| صلابة برينيل | 215 أقصى HB |

| ملكية | قيمة |

| كثافة | 8.00 جرام/سم3 |

| نقطة الانصهار | 1450 درجة مئوية |

| معامل المرونة | 193 جيجاباسكال |

| المقاومة الكهربائية | 0.72 × 10-6 Ω.م |

| الموصلية الحرارية | 16.2 واط/متر كلفن |

| التمدد الحراري | 17.2 × 10-6/ك |

منظور مجهري: آلية منع الصدأ في الفولاذ المقاوم للصدأ

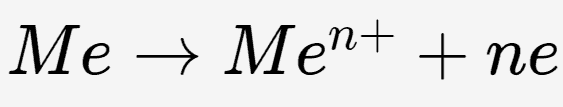

يشير تآكل المعادن إلى الضرر الناتج عن التأثيرات المشتركة لعوامل كيميائية أو فيزيائية أو ميكانيكية أو بيولوجية في بيئتها. يُعد التآكل الجوي، وهو تدهور المواد أو الهياكل المعدنية نتيجة تفاعلات كيميائية أو كهروكيميائية في ظل الظروف الجوية، أكثر أنواع التآكل شيوعًا. عالميًا، يُستخدم أكثر من 60% من الفولاذ في الظروف الجوية، بما في ذلك عوارض الفولاذ والقضبان والمعدات الميكانيكية المختلفة والمركبات. عادةً ما يُمثل فقدان المعدن الناتج عن التآكل الجوي أكثر من 50% من إجمالي أضرار التآكل.

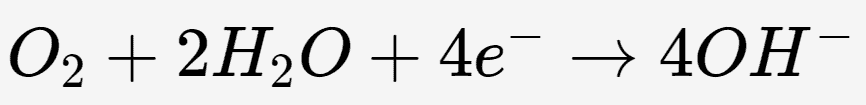

في التآكل المعدني القياسي، يفقد الحديد الإلكترونات (يتأكسد) ويتحول إلى أيونات الحديد، والتي تتفاعل بعد ذلك مع الماء لتكوين أكاسيد الحديديك المائية (الصدأ).

في الفولاذ المقاوم للصدأ، الذي يحتوي على نسبة عالية من الكروم، يتفاعل الكروم مع الأكسجين في البيئة (سواءً الهواء أو الماء) لتكوين طبقة أكسيد كروم رقيقة ومستقرة على سطح المعدن. تتميز هذه الطبقة برقة فائقة وقوة التصاق عالية، مما يمنع بفعالية انتقال الإلكترونات اللازمة لأكسدة الحديد، ويعزله فيزيائيًا عن المؤكسدات البيئية.

في حال تضرر طبقة الأكسيد ميكانيكيًا أو كيميائيًا بشكل مؤقت، يُمكن للكروم الموجود في الفولاذ المقاوم للصدأ أن يُجدد طبقة الأكسيد تلقائيًا ويُعيد تأهيل السطح. تُعد هذه الخاصية ذاتية الشفاء بالغة الأهمية في البيئات التي يتعرض فيها المعدن بشكل متكرر للتآكل أو التعرض الكيميائي الشديد.

عادةً ما يتضمن تركيب سبائك الفولاذ المقاوم للصدأ النيكل والموليبدينوم، مما يعزز استقرار طبقة الأكسيد، خاصةً في البيئات التي تحتوي على الكلوريد (مثل المناطق الساحلية أو ظروف إزالة الجليد بالملح)، مما يقلل من خطر التآكل الحفري والشقوق. ويحافظ الفولاذ المقاوم للصدأ على استقرار طبقة الأكسيد حتى في الظروف الحمضية أو عالية الأكسدة، مما يجعله مناسبًا لمجموعة واسعة من الظروف الجوية.

حدود الفولاذ المقاوم للصدأ: متى يتآكل؟

- الكلوريدات:يمكن للكلوريدات، وخاصةً في درجات الحرارة المرتفعة، أن تُلحق الضرر بطبقة التخميل في الفولاذ المقاوم للصدأ، مما يؤدي إلى تآكل موضعي وتآكل نقري. يُلاحظ هذا عادةً في البيئات البحرية ومع أملاح إزالة الجليد المستخدمة على الطرق خلال فصل الشتاء.

- الأحماض القوية:في حين أن الفولاذ المقاوم للصدأ يمكن أن يتحمل التآكل الناتج عن الأحماض الضعيفة، فإن الأحماض القوية مثل حمض الكبريتيك وحمض الهيدروكلوريك يمكن أن تخترق طبقة التخميل الخاصة به بسرعة، مما يتسبب في تآكل كبير.

- المؤكسدات القوية:يمكن للمؤكسدات القوية مثل البيروكسيدات وبعض الأحماض (مثل حمض النيتريك) أن تعمل على تسريع عملية التآكل في الفولاذ المقاوم للصدأ.

- بيئات منخفضة الأكسجين:في البيئات التي لا تحتوي على كمية كافية من الأكسجين، مثل التربة والطين، لا تستطيع طبقة التخميل في الفولاذ المقاوم للصدأ التجدد بشكل فعال، مما يزيد من خطر التآكل.

- ظروف درجات الحرارة العالية:عند درجات الحرارة المرتفعة، قد تتشقق طبقة التخميل في الفولاذ المقاوم للصدأ أو تصبح غير مستقرة، مما يؤدي إلى تسريع عملية التآكل، وخاصة في وجود المواد المسببة للتآكل.

- الإجهاد الميكانيكي:يمكن أن يحدث التشقق الناتج عن التآكل الإجهادي عندما يتعرض الفولاذ المقاوم للصدأ لإجهاد الشد والبيئات المسببة للتآكل في نفس الوقت، وخاصة في وجود الكلوريدات.

- النشاط الميكروبيفي بعض الحالات، قد تُنتج العمليات الأيضية للكائنات الدقيقة (مثل البكتيريا) موادًا تآكلية. تُعرف هذه الظاهرة باسم التآكل المُستحث ميكروبيولوجياً (MIC)، وقد تؤدي إلى تكوين أغشية حيوية على سطح الفولاذ المقاوم للصدأ، مما يُعزز التآكل.

معايير الفولاذ المقاوم للصدأ: تصنيف الفولاذ المقاوم للصدأ

هناك العديد من معايير تصنيف الفولاذ المقاوم للصدأ السائدة في جميع أنحاء العالم، والتي أنشأتها منظمات التقييس المختلفة لتلبية احتياجات التطبيقات الصناعية والتجارية المختلفة.

- معايير الولايات المتحدة (AISI/ASTM): ايسي (المعهد الأمريكي للحديد والصلب) و ASTM (الجمعية الأمريكية للاختبار والمواد) هي تصنيفات شائعة للفولاذ المقاوم للصدأ، تشمل السلسلة 300 (مثل 304 و316)، والسلسلة 400، وغيرها. تُستخدم هذه المعايير على نطاق واسع في الولايات المتحدة وحول العالم.

- المعايير الأوروبية (EN/ISO): العربية يتم إصدار المعايير (المعيارية الأوروبية) من قبل اللجنة الأوروبية للمعايير، والتي تغطي جوانب مختلفة من الفولاذ المقاوم للصدأ، مثل 1.4301 لـ 304، و1.4401 لـ 316، وما إلى ذلك. بالإضافة إلى ذلك، ايزو كما تنشر المنظمة الدولية للمعايير أيضًا معايير واسعة التأثير للفولاذ المقاوم للصدأ.

- المعايير الألمانية (DIN):تتمتع المعايير الصناعية الألمانية (DIN) بشهرة عالمية، وخاصة في قطاعي الهندسة والتصنيع في أوروبا وآسيا.

- المعايير اليابانية (JIS): جيس (المعايير الصناعية اليابانية) تحظى بشعبية خاصة في آسيا، وخاصة في صناعات الإلكترونيات والسيارات.

- المعايير البريطانية (BS)تُطوّر المعايير البريطانية (BS) من قِبل المعهد البريطاني للمعايير. ورغم أن تأثيرها العالمي المباشر قد لا يكون واسع النطاق كتأثير ASTM أو EN، إلا أنها لا تزال تتمتع بأهمية بالغة في المملكة المتحدة والعديد من دول الكومنولث.

- المعايير الصينية (GB):تستخدم المعايير الوطنية الصينية بشكل متكرر في المنتجات المصنعة والمصدرة من الصين، وغالبًا ما تتوافق مع المعايير الدولية وتشير إليها.

فيما يلي بعض المقارنات بين درجات الفولاذ المقاوم للصدأ وفقًا للمعايير المختلفة:

| الصين(GB) | روسي (GOST) | الأمريكية (ASTM) | الألمانية (DIN) | ايزو |

| 1Cr17Mn6Ni5N | – | 201 | X12CrMnNiN 17-7-5 | أ-2 |

| 1Cr18Mn8Ni5N | 12KH17G9AH4 | 202 | X12CrMnNiN 18-9-5 | أ-3 |

| 1Cr17Ni7 | – | 301 | – | 14 |

| 1Cr18Ni9 | 12KH18H9 | 302 | DIN17440-96 X12CrNi18-9 | 12 |

| Y1Cr18Ni9 | – | 303 | X12CrNiS18-9 | 17 |

| 0Cr18Ni9 | 08KH18H10 | 304 | اكس5كروم نيكل 18-10 | 11 |

| 00Cr19Ni11 | 03KH18H11 | 304 لتر | X2CrNi19-11 | 10 |

| 1Cr18Ni12 | 12KH18H12T | 305 | X4CrNi18-12 | 13 |

| 0Cr17Ni12Mo2 | 08KH17H13M2T | 316 | X5CrNiMo17-12-2 | 20/20أ |

| 0Cr18Ni12Mo2Ti | 08KH17H13M2T | 316Ti S31635 | X6CrNiMoTi17-12-2 | 21 |

| 00Cr17Ni14Mo2 | 03KH17H14M2 | 316 لتر | X2CrNiMo18-14-3 | 19/19أ |

| 0Cr19Ni13Mo3 | 08KH17H15M3T | 317 | X5CrNiMo17-13-3 | – |

| 1Cr18Ni9Ti | 12KH18H10T | 321 | X6CrNitI18-10 | 11 |

| 0Cr18Ni10Ti | 08KH18H10T | 321 | X6CrNiTi18-10 | 15 |

| 0Cr18Ni11Nb | 08KH18H12B | 347 | X6CrNiNb18-10 | 16 |

| 0Cr13Al | – | 405 | X6CrAl13 | 5 |

| 1كر17 | 12KH17 | 430 | X6Cr17 | 8 |

| 1كر12 | 403 | اكس6سي ار13 | 3 | |

| 1كر13 | 12KH13 | 410 | إكس12سي آر13 | 3 |

| 0Cr13Ae | 405 | اكس6سي ار13 | 1 | |

| 2Cr13 | 20KH13 | 420 | اكس20كروم13 | 4 |

| 3كر13 | 30كيه اتش 13 | 420 | اكس30سي ار13 | 5 |

| 1Cr17Ni2 | 14KH17H2 | 431 | X17CrNi16-2 | 96 |

طرق اختبار الفولاذ المقاوم للصدأ

- الاختبار المغناطيسيمعظم أنواع الفولاذ المقاوم للصدأ، وخاصةً الأنواع الأوستنيتية مثل 304 و316، غير مغناطيسية في الظروف العادية. يمكن للاختبار باستخدام مغناطيس لمعرفة ما إذا كانت المادة تنجذب، أن يُشير بشكل أولي إلى كونها فولاذًا مقاومًا للصدأ أوستنيتيًا. هذه الطريقة بسيطة وسريعة، ومناسبة للتحديد السريع في الموقع. مع ذلك، تجدر الإشارة إلى أن المعالجة الباردة قد تُسبب بنية مارتنسيتية طفيفة في بعض أنواع الفولاذ المقاوم للصدأ، مما يُسبب مغناطيسية خفيفة.

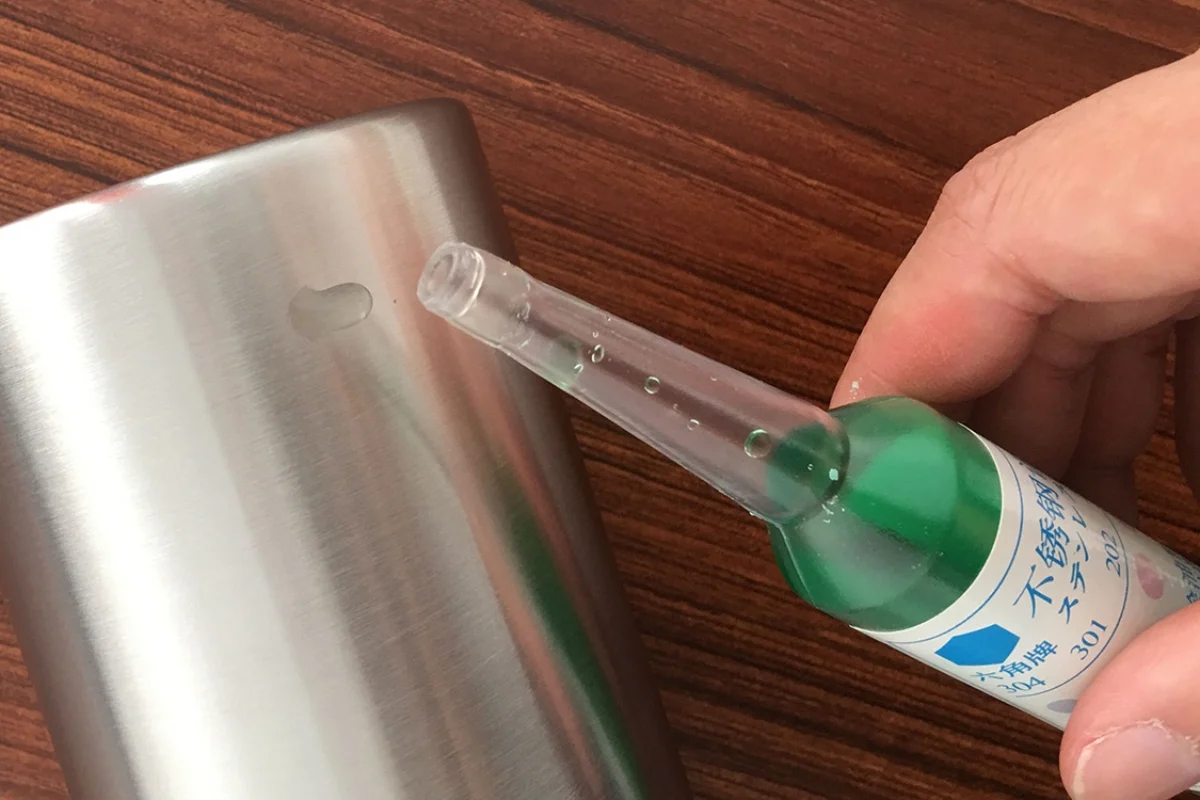

- اختبار الكواشفيتضمن ذلك استخدام كواشف كيميائية محددة تتفاعل مع أيونات المعادن في الفولاذ المقاوم للصدأ لرصد تغيرات اللون لتحديد المكونات. على سبيل المثال، تتحول ألوان اختبارات أيونات الحديد إلى اللون الأزرق، وتتفاعل الكواشف الخاصة بالنيكل لتظهر لونًا ورديًا إلى أحمر، وتتحول الكواشف الخاصة بالكروم إلى اللون الأصفر إلى الأخضر عند التفاعل. هذه الطريقة منخفضة التكلفة وسهلة التشغيل، ومناسبة للتطبيقات الميدانية السريعة.

- اختبار مطيافتُحلل أجهزة قياس الطيف أطوال الموجات المحددة للضوء المنبعث أو الممتص من مادة ما لتحديد تركيبها الكيميائي بدقة. على سبيل المثال، يُمكّن استخدام جهاز تحليل XRF المحمول من أوليمبوس لاختبار الفولاذ المقاوم للصدأ من تحديد عناصر مثل الحديد والكروم والنيكل بدقة. تُناسب هذه التقنية التطبيقات عالية الدقة التي تتطلب تحليلًا تركيبيًا مُفصلًا.

من المهم ملاحظة أن طرق الاختبار المذكورة أعلاه لا تُحلل سوى تركيب سطح المعدن. أما بالنسبة لمنتجات الفولاذ المقاوم للصدأ السميكة أو الصلبة، فلا تستطيع هذه الطرق الكشف بدقة عن تركيبها الداخلي. لذلك، فإن أفضل استراتيجية لتجنب شراء مواد أو منتجات الفولاذ المقاوم للصدأ المقلدة هي اختيار موردين موثوقين يقدمون شهادات جودة.

مميزات وتحديات الفولاذ المقاوم للصدأ

يشتهر الفولاذ المقاوم للصدأ بمقاومته الاستثنائية للتآكل، وقوته العالية، وجاذبيته الجمالية، مما يجعله مناسبًا لمجموعة متنوعة من التطبيقات، من التصاميم المعمارية إلى المعدات الصناعية. كما يتميز بمقاومة ممتازة للحرارة، وهو قابل لإعادة التدوير وفقًا لمعيار 100%، مما يتوافق تمامًا مع الممارسات المستدامة.

على الرغم من فوائده، قد يكون الفولاذ المقاوم للصدأ باهظ التكلفة، خاصةً للمشاريع الكبيرة، كما أن متانته العالية غالبًا ما تتطلب أدوات وتقنيات تشغيل متخصصة. إضافةً إلى ذلك، فإن ضعف توصيله الحراري وقابليته للتشقق الناتج عن التآكل الإجهادي في بيئات معينة، مثل تلك التي تحتوي على الكلوريدات، قد يحدّان من استخدامه في بعض التطبيقات.

كيف يتم دمج العناصر المختلفة لتشكيل الفولاذ المقاوم للصدأ

- الصهر والسبائك: يبدأ إنتاج الفولاذ المقاوم للصدأ بعملية الصهر. تشمل المواد الخام عادةً الفولاذ الناتج عن صهر الخامات المُستخدم مباشرةً في إنتاج الفولاذ المقاوم للصدأ، والفولاذ المقاوم للصدأ المُعاد تدويره، وسبائك الحديد مثل الفيرونيكل. تُسخّن هذه المواد في فرن كهربائي حتى تذوب عند درجات حرارة عالية، ثم تُضاف عناصر السبائك مثل الكروم والنيكل لضمان تحقيق الفولاذ المنصهر للتركيب الكيميائي المطلوب.

- إزالة الكربون الزائد: يُستخدم فرن نزع الكربون بالأرجون والأكسجين (AOD) عادةً لنفخ الأكسجين في الفولاذ المنصهر تحت ضغط جوي قياسي، مع حقن غازات خاملة (Ar، N2). تُنقى هذه العملية وتُزيل الكربون عن طريق تعديل نسبة الأرجون إلى الأكسجين، مما يُخفّض الضغط الجزئي لثاني أكسيد الكربون، وبالتالي يُخفّض محتوى الكربون إلى مستوى منخفض جدًا، ويمنع أكسدة الكروم في الفولاذ.

- صب: بعد التكييف والتحريك، يتم سكب الفولاذ المنصهر في قوالب ليتصلب على شكل ألواح أو سبائك.

- الدرفلة الساخنة والباردة:

- بدءاً من الألواح، التي يتم تسخينها ثم معالجتها من خلال مطاحن الدرفلة الأولية والتشطيبية لتشكيل أشرطة الفولاذ.

- يتم تبريد الشريط الفولاذي الساخن إلى درجة حرارة محددة مسبقًا في تدفق صفائحي ثم يتم لفه بواسطة ملف.

- يحتوي الملف المبرد على سطح مؤكسد، يتم إزالته عن طريق التلدين والتخليل.

- يتم استخدام بعض المنتجات المدرفلة على الساخن بشكل مباشر، في حين تتم معالجة البعض الآخر إلى منتجات مدرفلة على البارد.

- تتضمن عملية الدرفلة الباردة استخدام المنتجات المدرفلة على الساخن بسمك يتراوح بين 3.0-5.5 مم، والتي يتم دحرجتها بعد ذلك باستخدام معدات الدرفلة الباردة.

- بعد الدرفلة الباردة، يتم معالجة الفولاذ المقاوم للصدأ للتخلص من التصلب الناتج عن الدرفلة.

- تعمل عملية التخليل على إزالة طبقة الأكسيد المتكونة أثناء التلدين وإجراء معالجة سلبية لتحسين مقاومة التآكل للوحة الفولاذية.

التطوير المبتكر لسبائك الفولاذ المقاوم للصدأ

ابتكار سبائك الفولاذ المقاوم للصدأ من خلال تعديل نسبة العناصر

يمكن تحسين أداء سبائك الفولاذ المقاوم للصدأ وتطويرها من خلال تعديل نسب العناصر في تركيبها الكيميائي. فزيادة أو خفض محتوى العناصر الرئيسية، مثل الكروم والنيكل والموليبدينوم والتيتانيوم، يُحدث تغييرات جوهرية في الخواص الميكانيكية ومقاومة التآكل والاستقرار الحراري للفولاذ المقاوم للصدأ. على سبيل المثال، تُعزز زيادة محتوى الكروم مقاومة الأكسدة والتآكل؛ وتُحسّن إضافة المزيد من النيكل مقاومة الصدمات في درجات الحرارة المنخفضة والمتانة الكلية؛ وفي التطبيقات في البيئات ذات درجات الحرارة العالية، قد تكون زيادة محتوى الموليبدينوم ضرورية.

إن هذا الضبط الدقيق للعناصر لا يعالج احتياجات صناعية محددة فحسب، بل يؤدي أيضًا إلى إنشاء أنواع جديدة من الفولاذ المقاوم للصدأ مصممة لتطبيقات محددة.

مثال: الفولاذ المقاوم للصدأ المستخدم في مركبة الفضاء الخاصة بموسك

اعتمدت شركة سبيس إكس، المملوكة لإيلون ماسك، سبيكة مبتكرة من الفولاذ المقاوم للصدأ - فولاذ 30X - لمشروعها ستارشيب. وتزعم سبيس إكس أن فولاذ 30X هو نوع جديد من الفولاذ المقاوم للصدأ من سلسلة 300، مصمم خصيصًا لستارشيب، ويتميز بمتانة أفضل في درجات الحرارة المنخفضة مقارنةً بالفولاذ المقاوم للصدأ التقليدي 304L، مع الحفاظ على القوة والثبات في درجات الحرارة العالية.

لا يُظهر تطبيق سبيس إكس المبتكر إمكانية تعديل التركيبات الكيميائية لتحسين خصائص الفولاذ المقاوم للصدأ فحسب، بل يُبرز أيضًا أهمية المواد المتقدمة في صناعة الطيران والفضاء الحديثة. ومن خلال هذه التطورات، يُسهم تطوير سبائك الفولاذ المقاوم للصدأ تدريجيًا في توسيع آفاق المواد الصناعية، مما يُتيح إمكانيات أوسع للتطبيقات في ظل ظروف قاسية.

تقنيات التصنيع المتقدمة: الاتجاه المستقبلي للفولاذ المقاوم للصدأ

تقنيات الصهر عالية الكفاءة والموفرة للطاقة:

يستخدم إنتاج الفولاذ المقاوم للصدأ الحديث أفران القوس الكهربائي (EAFs) وأفران الحث المجهزة بأنظمة تحكم متطورة. تُحسّن هذه التقنيات دقة الصهر، وتُحسّن نقاء المواد، وتُقلل من استهلاك الطاقة والتأثير البيئي.

التطورات في تقنيات التكرير وإزالة الشوائب:

تعمل تقنيات إزالة الكربون بالأكسجين والأرجون (AOD) وإزالة الكربون بالأكسجين الفراغي (VOD) على إزالة الشوائب من الفولاذ المقاوم للصدأ بشكل فعال، وتحسين تركيبه الكيميائي، وتعزيز خصائصه الميكانيكية ومقاومته للتآكل.

التحكم الدقيق في المراحل الدقيقة للبنية:

من خلال التحكم في معدلات التبريد ودرجات حرارة التلدين أثناء المعالجة الحرارية، يمكن تعديل نسبة الأوستينيت إلى الفريت لتحقيق الخصائص الميكانيكية المثالية ومقاومة التآكل.

تكنولوجيا الصب المستمر:

يُحسّن الصب المستمر إنتاج الفولاذ المقاوم للصدأ بأتمتة عملية صب الفولاذ المنصهر إلى سبائك وألواح. تُحسّن هذه الطريقة الإنتاجية، وتُقلل استهلاك الطاقة، وتضمن اتساق المنتج، وتُقلل من العيوب المرتبطة بصب السبائك التقليدية.

الطباعة ثلاثية الأبعاد بالليزر وتقنيات التصنيع الإضافي الأخرى:

تتيح التصنيع الإضافي، بما في ذلك الصهر بالليزر الانتقائي (SLM) والصهر بحزمة الإلكترونات (EBM)، إنتاج مكونات معقدة من الفولاذ المقاوم للصدأ بخصائص مخصصة.

تسلط هذه الأقسام الضوء على التقنيات والأساليب المبتكرة التي تشكل مستقبل إنتاج الفولاذ المقاوم للصدأ، مع التركيز على الاستدامة والكفاءة وخصائص المواد المتقدمة.

خاتمة

لقد أدى استخدام الفولاذ المقاوم للصدأ إلى تعزيز الكفاءة الصناعية بشكل ملحوظ وإطالة عمر المنتجات، كما أدى إلى تأثيرات بيئية إيجابية. وبفضل قابليته لإعادة التدوير، يساعد الفولاذ المقاوم للصدأ في تقليل النفايات الصناعية والطلب على المواد الخام، ودعم الممارسات الصناعية المستدامة.

علاوة على ذلك، يُحسّن الفولاذ المقاوم للصدأ جودة الحياة بشكل ملحوظ. وقد أدى استخدامه الواسع، بدءًا من الأدوات الطبية ووصولًا إلى أدوات المطبخ، إلى جعل الحياة اليومية أكثر صحةً وراحة. كما ساهم استخدامه في منشآت السلامة العامة، مثل مركبات النقل والمرافق، في تحسين السلامة العامة.

في الختام، لا يُعد الفولاذ المقاوم للصدأ ركيزةً أساسيةً للصناعة الحديثة فحسب، بل يُعدّ أيضًا مادةً أساسيةً تدفع المجتمع العالمي نحو مزيدٍ من الكفاءة والاستدامة. ومع التطور المستمر للتقنيات الجديدة، من المتوقع أن تزداد تطبيقات الفولاذ المقاوم للصدأ وتأثيره.