Aluminio fundido a presión

En este artículo, profundizaremos en el proceso de fundición a presión, exploraremos sus ventajas, examinaremos aplicaciones en todas las industrias y discutiremos los aspectos ambientales y tecnológicos asociados con esta innovadora técnica de fabricación.

[índice]

Explicación del proceso de fundición a presión

- Aluminio fundido

El proceso comienza con la fusión del aluminio en bruto en un horno, convirtiéndolo en estado líquido listo para moldear.

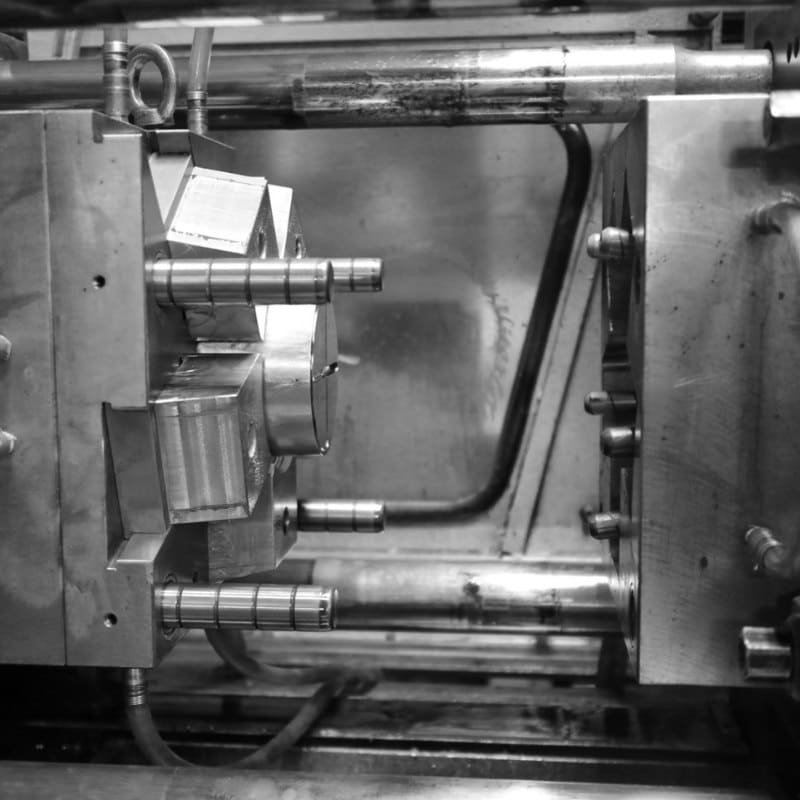

- Inyección en molde

Inyectado a alta presión en una cavidad de molde meticulosamente elaborada, el aluminio fundido se adapta a la forma deseada.

- Enfriamiento y solidificación

Una vez inyectado, el metal fundido se enfría y solidifica, manteniendo la estructura prevista de la pieza.

- Apertura y eyección del molde

Una vez finalizado el proceso de solidificación, se abre el molde y se expulsa el componente de aluminio recién formado, listo para su posterior procesamiento.

Variedades de aluminio empleadas en la fundición a presión

En la fundición a presión, se utilizan diversas aleaciones de aluminio para lograr propiedades específicas en las piezas producidas. Las aleaciones comunes incluyen:

- A380 por su excelente fluidez

- A360 es conocido por su alta resistencia a la corrosión

- A413 para componentes complejos y de paredes delgadas

- Las aleaciones de aluminio-silicio (serie 400) y aluminio-cobre (serie 200) ofrecen versatilidad

- El aluminio y magnesio (serie 500) proporciona una relación resistencia-peso favorable.

- Las aleaciones de aluminio-zinc (serie 700) y aluminio-estaño (serie 800) ofrecen mayor resistencia y capacidad de fundición.

- Las aleaciones de aluminio y níquel (serie 900) proporcionan mayor resistencia y resistencia a la corrosión.

La elección de la aleación depende de las propiedades deseadas y de la aplicación del fundido a presión parte.

Ventajas de utilizar aluminio para fundición a presión

El uso de aluminio para la fundición a presión ofrece una variedad de ventajas, lo que lo convierte en una opción popular en diversas industrias. Éstos son algunos de los beneficios clave:

- Ligero y de alta resistencia

- Conductividad térmica

- Costos de herramientas reducidos

- Resistencia a la corrosión

- Facilidad de mecanizado y acabado

- Rentable y reciclable

- Versatilidad en aleaciones

Inconvenientes de utilizar aluminio para fundición a presión

El aluminio, un material comúnmente utilizado en la fundición a presión, presenta limitaciones como un punto de fusión más bajo que restringe su uso en aplicaciones de alta temperatura, una resistencia al desgaste reducida en escenarios de alta fricción y limitaciones en la idoneidad del tamaño para componentes más grandes. Puede que no sea óptimo para aplicaciones que requieren resistencia extrema, puede volverse quebradizo a bajas temperaturas y es susceptible a la porosidad de la superficie. Los desafíos del aluminio surgen al lograr una fundición de paredes delgadas sin defectos. Si bien puede carecer de una resistencia química ideal y tiene un coeficiente de expansión térmica relativamente alto, un diseño cuidadoso, una selección de aleaciones y una optimización del proceso a menudo pueden mitigar estas limitaciones, lo que convierte al aluminio en una opción versátil y ampliamente utilizada en la fundición a presión.

Contrastando el aluminio con otros materiales en la fundición a presión

El aluminio, comúnmente utilizado en la fundición a presión, es liviano y tiene buena disipación de calor y resistencia a la corrosión. Los ejemplos incluyen componentes del motor. El zinc, con un punto de fusión más bajo, ofrece alta precisión y superficies lisas, adecuadas para piezas pequeñas e intrincadas como manijas de puertas. El magnesio, conocido por su alta relación resistencia-peso y buena maquinabilidad, se utiliza en la industria aeroespacial y electrónica para componentes livianos. La elección del material depende de las necesidades de aplicación específicas, consideraciones de costos y propiedades deseadas.

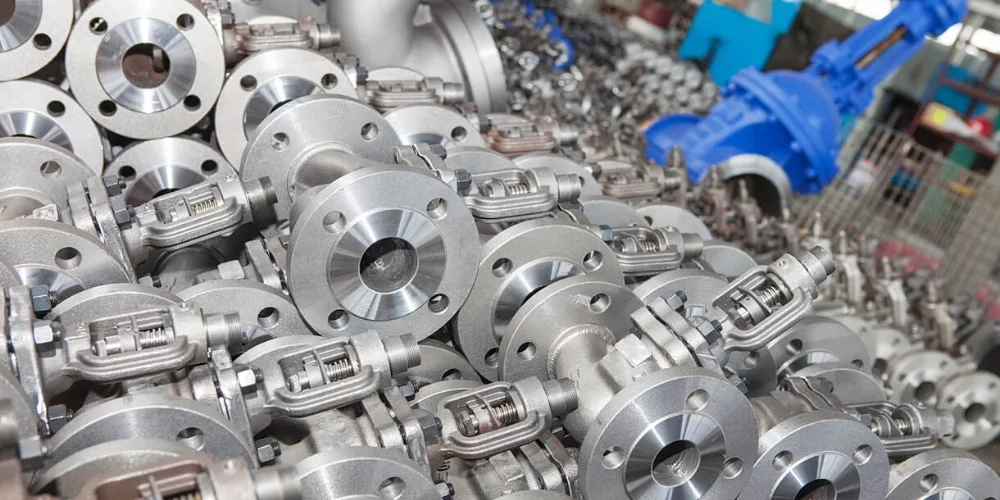

Componentes típicos de aluminio fundido a presión

La fundición a presión se utiliza comúnmente para producir diversas piezas de aluminio. Las aplicaciones abarcan componentes automotrices, carcasas electrónicas, accesorios de iluminación, bienes de consumo y piezas de electrodomésticos, así como equipos médicos, componentes aeroespaciales, dispositivos de comunicación, herramientas eléctricas, herrajes para muebles y artículos deportivos. El proceso también se utiliza en la fabricación de carcasas de bombas, componentes de válvulas, herrajes de construcción y diversas piezas de máquinas, lo que proporciona calidad y precisión constantes para una amplia gama de componentes de aluminio en todas las industrias.

Medidas de control de calidad para la fundición a presión

El control de calidad es crucial en la fundición a presión para garantizar la producción de piezas de alta calidad. Se implementan varias medidas a lo largo del proceso de fundición a presión para mantener los estándares de calidad:

- Monitoreo de Procesos:

- Seguimiento en tiempo real de parámetros como temperatura y presión.

- Optimización continua de los parámetros de fundición para lograr eficiencia.

- Mantenimiento de herramientas y equipos:

- Inspección y mantenimiento periódico de moldes y maquinaria.

- Revisiones continuas de herramientas basadas en comentarios de producción.

- Control de calidad de materiales:

- Pruebas exhaustivas de las propiedades de las aleaciones metálicas.

- Control estricto sobre la composición de la aleación.

- Inspección y pruebas de calidad:

- Inspecciones dimensionales y visuales de piezas fundidas.

- Ensayos no destructivos de defectos internos.

Al integrar estas medidas de control de calidad, los fabricantes de fundición a presión pueden mejorar la consistencia y confiabilidad de sus procesos de producción, lo que resulta en piezas fundidas de alta calidad que cumplen o superan las expectativas del cliente.

Piezas de aluminio de fundición a presión personalizadas

Cuando busque piezas de aluminio fundido a presión personalizadas, comience investigando e identificando fabricantes con experiencia relevante y un historial comprobado. Evalúe sus capacidades tecnológicas, asegurándose de que cuenten con equipos modernos y experiencia en el trabajo con aleaciones de aluminio adecuadas para su aplicación.

Evalúe el compromiso del fabricante con los estándares de calidad, buscando certificaciones de la industria como ISO y procesos sólidos de control de calidad durante toda la producción. La comunicación y la colaboración son clave; Elija un fabricante que mantenga canales de comunicación abiertos y esté dispuesto a colaborar en mejoras de diseño y resolución de problemas.

Considere los servicios de creación de prototipos y muestreo del fabricante para probar y perfeccionar su diseño antes de la producción a gran escala. Aclare los costos solicitando cotizaciones detalladas que cubran herramientas, producción y servicios adicionales, y garantice condiciones de pago claras. Analice los plazos de entrega para la creación de prototipos y la producción, confirmando la capacidad del fabricante para cumplir con sus requisitos de volumen de producción.

Busque referencias y reseñas de clientes para evaluar la reputación del fabricante. Además, consulte sobre logística, opciones de envío y responsabilidades con respecto a aduanas y regulaciones para una entrega oportuna y segura. Finalmente, analice el soporte de posproducción, incluidas las garantías y el compromiso del fabricante para resolver cualquier problema que pueda surgir. Una consideración minuciosa de estos factores lo ayudará a seleccionar un fabricante confiable para sus piezas de aluminio fundido a presión personalizadas.

Conclusión

La fundición a presión de aluminio es un proceso dinámico y esencial en la fabricación moderna. Su precisión, versatilidad y consideraciones medioambientales lo convierten en un actor clave en diversas industrias.