1. Como Mecanizado

Se utiliza un acabado estándar para piezas metálicas cuando no es necesario hacer nada en la última parte del proceso con respecto al acabado. Por lo general, se realiza cuando la pieza ya es adecuada y apropiada para las demandas de su aplicación. Además, una pieza terminada no necesita acabados finales si la apariencia general del material se reconoce como fascinante.

2. anodizado

El aluminio es el material que se usa comúnmente en el anodizado. Está cambiando la superficie del componente en un óxido, también conocido como oxidación química que ofrece superficies extremadamente duraderas. Otra cosa es que el anodizado tiene diferentes tipos.

- Tipo 1: Ofrece un recubrimiento superficial delgado y excepcionalmente resistente a la corrosión. Suele aplicarse a la industria aeroespacial.

- Tipo 2: Este tipo de proceso es el anodizado estándar, que es uniforme, consistente y tiene resistencia a la corrosión. También tiene 2 clases, Clase 1 se refiere a las partes no teñidas, mientras que Clase 2 es el anodizado decorativo que permite diferentes pigmentaciones de color.

- Tipo 3: Este tipo de anodizado a menudo se conoce como anodizado de capa dura. Por lo general, es de dos a cuatro veces más grueso que el anodizado tipo 2 y ofrece una gran densidad además de una maravillosa resistencia a la corrosión y al desgaste. Hay 2 clases de anodizado tipo 3, Clase 1 se refiere a una capa sólida clara, mientras que Clase 2 tiene un vidriado firme negro.

3. Granallado

También conocido como “sandblasting”, normalmente se aplica a proyectos que requieren un acabado de textura mate en sus piezas. El objetivo principal del granallado es eliminar cualquier marca u otros defectos e imperfecciones desagradables para lograr un acabado superficial uniforme. A menudo se considera uno de los acabados visualmente agradables para las láminas de metal.

- Granallado: un método de granallado que mejora la protección contra la fatiga, la resistencia a la rotura por corrosión bajo presión, etc.

- bruñido: Se utiliza para transmitir la tensión de compresión para la resistencia a la fatiga.

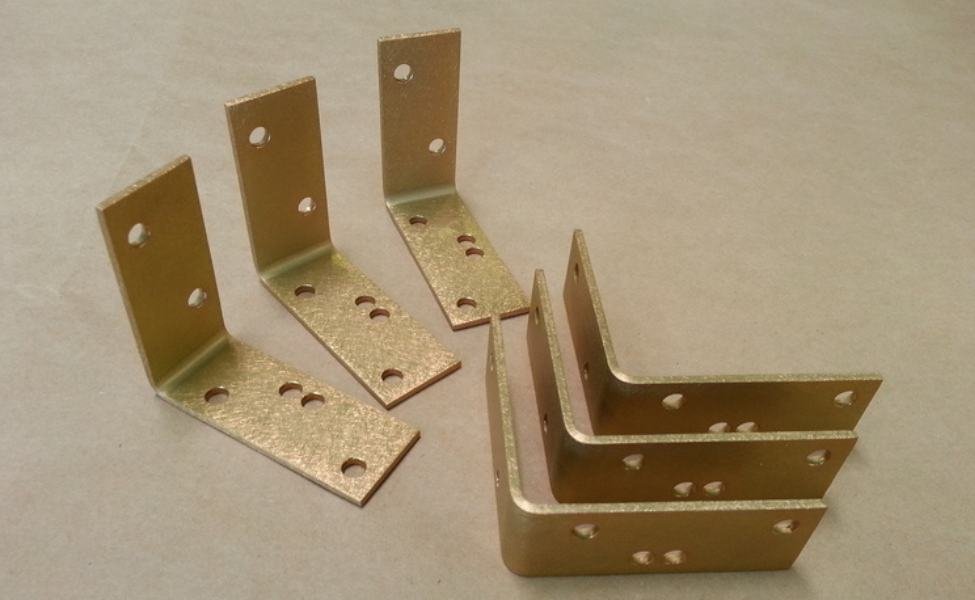

4. Revestimiento de película química

Una capa de sellador se caracteriza por una película química que ofrece una impresionante resistencia a la corrosión. Se construyen ventajas incuestionables junto con las películas químicas que mantienen la electroconductividad y fortalecen la conexión de la capa de pintura/polvo hacia la base del material. Además, un acabado anodizado es aplicable a los recubrimientos de película química. El recubrimiento de película química tiene diferentes categorizaciones.

- Tipo 1: un recubrimiento raramente utilizado que da como resultado un tono marrón o dorado del recubrimiento.

- Tipo 2: un recubrimiento de película química transparente común para aplicaciones militares y aeroespaciales.

- Clase 1A: una capa más gruesa que mejora la resistencia a la corrosión del material base que se aplica simultáneamente como una capa con fines ornamentales o pinturas impermeables.

- Clase 3: mejorar la resistencia a la corrosión y no compromete la conductividad voltaica.

5. Recubrimiento en polvo

El recubrimiento en polvo ofrece una amplia variedad de pigmentos de color que son perfectos para las demandas estéticas. Tiene una mayor longevidad que la pintura y produce una capa mate, brillante o texturizada. El polvo se coloca en la lámina superior de la pieza y ofrece una unión poderosa que también se puede lograr con pintura. El recubrimiento en polvo es uno de los acabados superficiales que ofrece la gama de colores más amplia.

6. Recubrimiento negro

Este tipo de acabado superficial para metales ofrece una disminución en la reacción del material a la fricción y la corrosión. Las sales se agregan a la mezcla de óxido negro, sirviendo como oxidantes. El revestimiento negro funciona magníficamente en latón, acero inoxidable, aluminio, acero y otros materiales metálicos.

7. Niquelado electrolítico

En este método de acabado superficial, se realiza un baño químico para metalizar una pieza en particular. Varía los niveles de aporte de fósforo que mejorarán la resistencia a la corrosión de la pieza. La ventaja principal de esta clasificación de revestimiento es que cubre uniformemente un número ilimitado de tipos de superficies, incluso aquellas partes que no pueden llegar a usar con éxito las otras técnicas de revestimiento. Es sin duda uno de los más aplicables para piezas metálicas con formas complicadas.

8. Chapado en oro y plata

Los recubrimientos de oro y plata actúan como recubrimiento de piezas metálicas a través del procedimiento de galvanoplastia. El oro puede ser una excelente capa para piezas expuestas eléctricamente que puede brindar resistencia al deslustre, la corrosión y la oxidación. El revestimiento de plata proporciona una conductividad eléctrica más fina y es más económico que el revestimiento de oro.

9. Galvanoplastia

La galvanoplastia utiliza una solución que contiene iones de metal licuado junto con una corriente eléctrica cargada negativamente a través de la pieza de metal para que se recubra. Plata, cobre, cromo, oro, zinc, etc., son algunos de los materiales metálicos habituales que se utilizan en la galvanoplastia. Cualquier parte de base metálica que pueda acompañar a la electricidad puede someterse a galvanoplastia para su propia mejora.

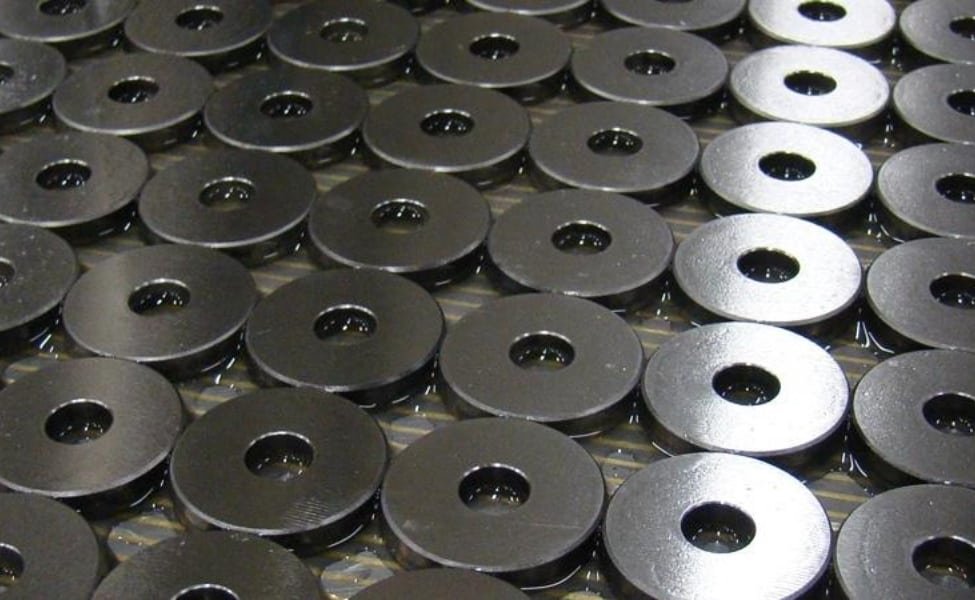

10. Recubrimiento electrolítico

Es similar a la galvanoplastia, pero no utiliza electricidad. Permite que la capa de la pieza catalice el revestimiento de manera autocatalítica. Lo que reemplaza la electricidad es el agente reductor que está contenido en la solución de revestimiento.

11. Inmersión en caliente

El galvanizado en caliente es un tipo de tratamiento de superficie en el que un material se sumerge en aluminio, plomo, estaño o zinc fundidos para crear una superficie metálica. Se utiliza para que una pieza tenga resistencia a la corrosión en circunstancias extremas.

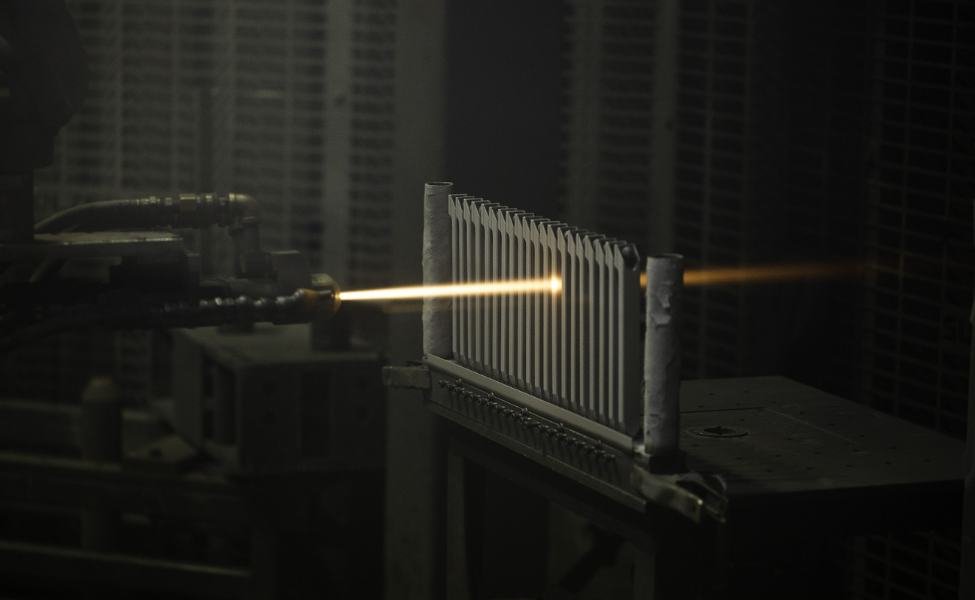

12. Pulverización térmica

La pulverización térmica embellece y desarrolla la superficie de un material metálico. Se aplica a una amplia variedad de componentes y mejora la resistencia de la pieza a la cavitación, el desgaste, la erosión, el calor, la abrasión y la corrosión. También es conocido por proporcionar características superficiales ventajosas como lubricidad, resistencia química, aislamiento eléctrico, alta y baja fricción, etc.

13. Cepillado

Es un método poderoso para extraer imperfecciones y obtener el patrón deseado de la superficie de la pieza. Este tipo de acabado genera una textura uniforme para pulir el exterior del componente. El cepillado puede crear diferentes patrones de líneas y puede usarse en piezas de metal después de la galvanoplastia para ofrecer una mejora estética de la pieza.

14. Pulido

El pulido es un procedimiento para hacer que la superficie parezca un espejo, brillante y reluciente mediante el uso de un material abrasivo o la aplicación de un tratamiento químico. Su objetivo específico es eliminar asperezas y rayones en una pieza maquinada, así como mejorar el brillo y brillo del metal.

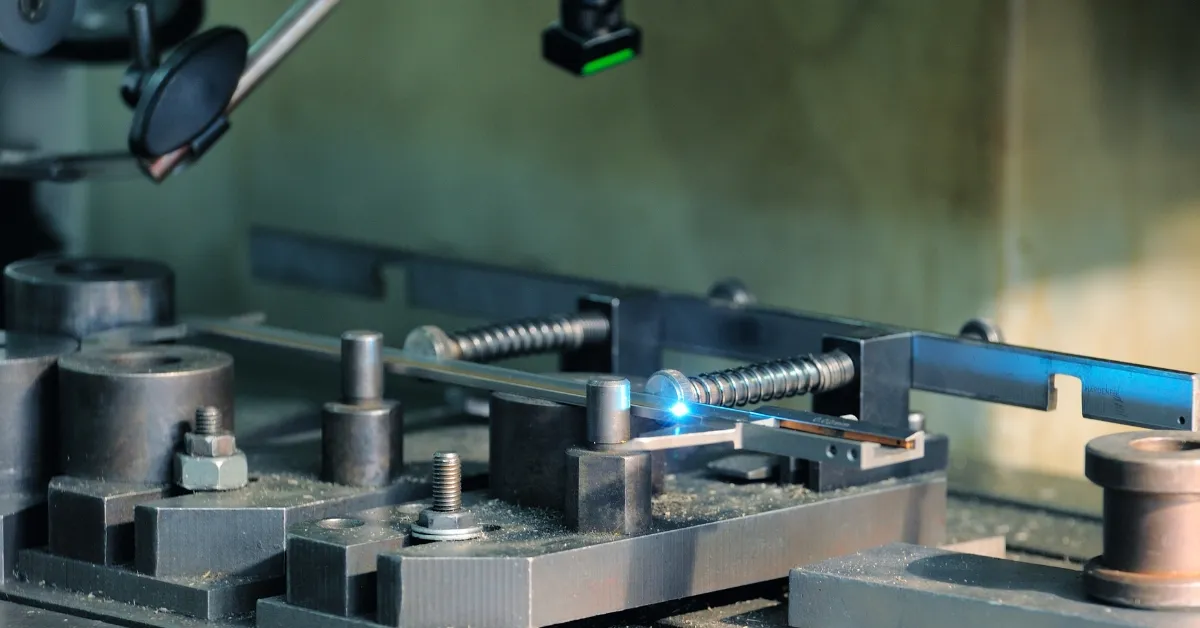

15 Molienda

Este acabado superficial es uno de los más populares. Se utiliza para reducir la rugosidad en la superficie que queda del proceso de mecanizado. aluminio, acero inoxidable y latón, son algunas de las variedades de metales que pueden pasar por la molienda. El rectificado de superficies es la forma más habitual de rectificadora que utiliza muelas pulidoras para alisar una superficie.

16. Acabado vibratorio

Se recomienda el acabado vibratorio para desbarbar piezas y quitar bordes afilados. Es donde se coloca una pieza en un tambor que está lleno de materiales abrasivos y emplea vibración para crear una textura uniforme. La velocidad y la vibración de la máquina generalmente se pueden cambiar para una determinada necesidad de una pieza según su tamaño.

17. Ennegrecimiento en caliente

Está creando un acabado de superficie negro mate utilizando una capa de óxido negro. El ennegrecimiento en caliente es un proceso en el que el artículo se coloca en una serie de recipientes que contienen cáusticos, limpiadores y refrigerantes. A menudo se utiliza en la fabricación de piezas de automóviles.

18. Pasivación

La pasivación o pasivación es donde la creación de una película superficial protege la pieza de la sensibilidad química. También mejora la resistencia a la corrosión de un componente metálico. La pasivación tiene diferentes métodos, ellos son:

- Tanque de inmersión: soportes para producir uniformidad en un acabado superficial y ventaja de resistencia a la corrosión.

- Circulación: circulación de una mezcla química a través de un método de tubería

- Aplicación de pulverización: perfecto para el procedimiento in situ de sustancia metálica.

- Aplicación de Gel: Cepilla los geles en la superficie del material, tratando las manchas del proceso de mecanizado.

19. Parkerización

Parkerizing es el método perfecto para mejorar la rugosidad, la corrosión y la resistencia al desgaste en la superficie de la pieza que la protege de defectos e imperfecciones. Es mejor para metales ferrosos como acero y aleaciones de acero y ofrece protección adicional para estos materiales.

20. Lapeado

El proceso de lapeado involucra una máquina que aplica presión y mueve los granos hacia adelante y hacia atrás para eliminar las irregularidades y dar un acabado fino y preciso a la superficie. El lapeado también utiliza un líquido abrasivo para obtener una apariencia extremadamente precisa y con apariencia de vidrio.

21. Decapado

El decapado casi siempre tiene una parte en el proceso de fabricación de metales. El trabajo en caliente en una pieza de metal suele dejar incrustaciones y el decapado mejora la superficie de la pieza al desincrustarla. El decapado elimina irregularidades e imperfecciones en la superficie de cada componente metálico. Este método utiliza licor decapante que tiene un tipo de ácido que puede mejorar las propiedades del metal.

22. Electropulido

El electropulido se conoce como la versión opuesta de la galvanoplastia. Es un proceso en el que se elimina una capa delgada de una pieza de metal para crear un acabado superficial liso, brillante y extremadamente limpio. También es apropiado para pulir piezas que son frágiles y aquellos componentes que tienen geometrías complejas.

Si necesita otros tratamientos superficiales, Contáctenos para más detalles.