Aluminium moulé sous pression

Dans cet article, nous approfondirons le processus de moulage sous pression, explorerons ses avantages, examinerons les applications dans tous les secteurs et discuterons des aspects environnementaux et technologiques associés à cette technique de fabrication innovante.

[table des matières]

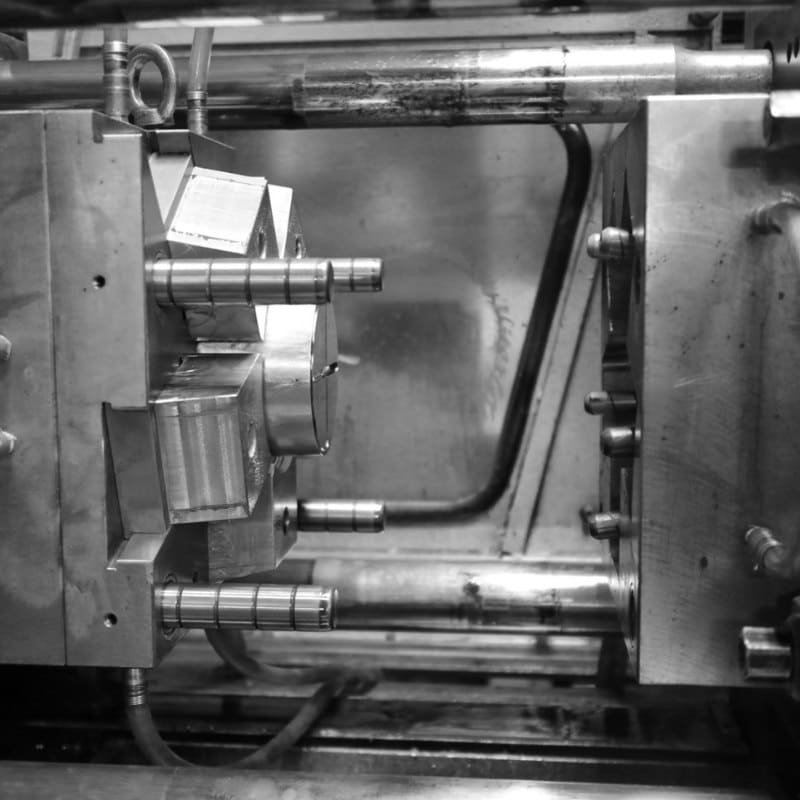

Processus de moulage sous pression expliqué

- Faire fondre l'aluminium

Le processus commence par la fusion de l’aluminium brut dans un four, le transformant en un état liquide prêt à être moulé.

- Injection dans le moule

Injecté sous haute pression dans une cavité de moule minutieusement conçue, l'aluminium fondu épouse la forme souhaitée.

- Refroidissement et solidification

Une fois injecté, le métal en fusion refroidit et se solidifie, conservant ainsi la structure prévue de la pièce.

- Ouverture et éjection du moule

Une fois le processus de solidification terminé, le moule est descellé et le composant en aluminium fraîchement façonné est expulsé, prêt pour un traitement ultérieur.

Variétés d'aluminium utilisées dans le moulage sous pression

Dans le moulage sous pression, divers alliages d'aluminium sont utilisés pour obtenir des propriétés spécifiques dans les pièces produites. Les alliages courants comprennent :

- A380 pour son excellente fluidité

- L'A360 est connu pour sa haute résistance à la corrosion

- A413 pour les composants complexes et à parois minces

- Les alliages aluminium-silicium (série 400) et aluminium-cuivre (série 200) offrent une polyvalence

- L'aluminium-magnésium (série 500) offre un rapport résistance/poids favorable.

- Les alliages aluminium-zinc (série 700) et aluminium-étain (série 800) offrent une résistance et une coulabilité accrues

- Les alliages aluminium-nickel (série 900) offrent une résistance et une résistance à la corrosion améliorées.

Le choix de l'alliage dépend des propriétés recherchées et de l'application du moulé sous pression partie.

Avantages de l'utilisation de l'aluminium pour le moulage sous pression

L’utilisation de l’aluminium pour le moulage sous pression offre de nombreux avantages, ce qui en fait un choix populaire dans diverses industries. Voici quelques avantages clés :

- Léger et haute résistance

- Conductivité thermique

- Coûts d’outillage réduits

- Résistance à la corrosion

- Facilité d'usinage et de finition

- Rentable et recyclable

- Polyvalence dans les alliages

Inconvénients de l’utilisation de l’aluminium pour le moulage sous pression

L'aluminium, un matériau couramment utilisé dans le moulage sous pression, présente des limites telles qu'un point de fusion plus bas limitant son utilisation dans les applications à haute température, une résistance à l'usure réduite dans les scénarios de friction élevée et des contraintes d'adéquation de taille pour les composants plus grands. Il peut ne pas être optimal pour les applications nécessitant une résistance extrême, peut devenir cassant à basse température et est sensible à la porosité de la surface. Les défis de l'aluminium se posent lorsqu'il s'agit de réaliser un moulage à paroi mince sans défaut. Bien qu'il puisse manquer de résistance chimique idéale et ait un coefficient de dilatation thermique relativement élevé, une conception minutieuse, une sélection d'alliage et une optimisation du processus peuvent souvent atténuer ces limitations, faisant de l'aluminium un choix largement utilisé et polyvalent dans le moulage sous pression.

Contraste de l'aluminium avec d'autres matériaux dans le moulage sous pression

L'aluminium, couramment utilisé dans le moulage sous pression, est léger et présente une bonne dissipation thermique et une bonne résistance à la corrosion. Les exemples incluent les composants du moteur. Le zinc, avec un point de fusion plus bas, offre une haute précision et des surfaces lisses, adaptées aux petites pièces complexes comme les poignées de porte. Le magnésium, connu pour son rapport résistance/poids élevé et sa bonne usinabilité, est utilisé dans l'aérospatiale et l'électronique pour la fabrication de composants légers. Le choix du matériau dépend des besoins spécifiques de l'application, des considérations de coût et des propriétés souhaitées.

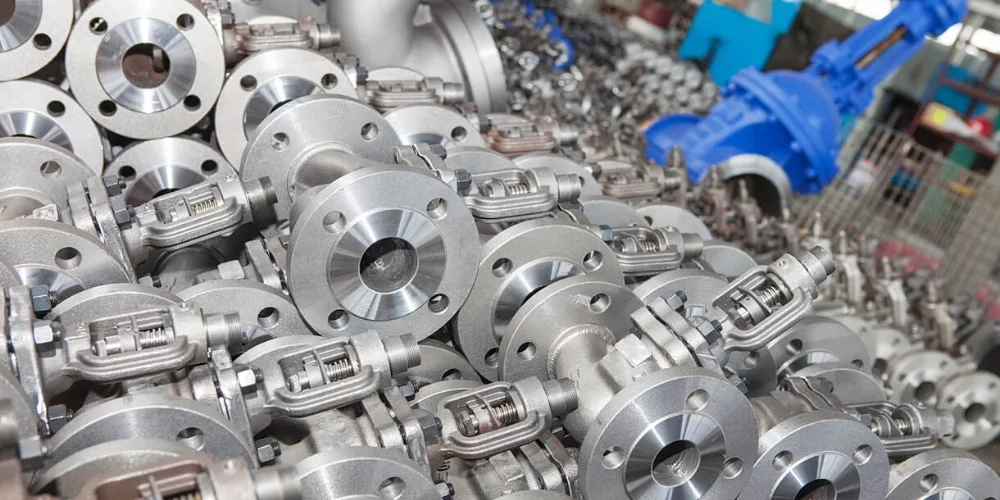

Composants typiques en aluminium moulé sous pression

Le moulage sous pression est couramment utilisé pour produire diverses pièces en aluminium. Les applications couvrent les composants automobiles, les boîtiers électroniques, les appareils d'éclairage, les biens de consommation et les pièces d'appareils électroménagers, ainsi que les équipements médicaux, les composants aérospatiaux, les appareils de communication, les outils électriques, la quincaillerie d'ameublement et les articles de sport. Le processus est également utilisé dans la fabrication de corps de pompe, de composants de vannes, de matériel de construction et de diverses pièces de machines, offrant une qualité et une précision constantes pour une large gamme de composants en aluminium dans tous les secteurs.

Mesures de contrôle qualité pour le moulage sous pression

Le contrôle qualité est crucial dans le moulage sous pression pour garantir la production de pièces de haute qualité. Plusieurs mesures sont mises en œuvre tout au long du processus de moulage sous pression pour maintenir les normes de qualité :

- Surveillance des processus :

- Suivi en temps réel de paramètres tels que la température et la pression.

- Optimisation continue des paramètres de coulée pour plus d’efficacité.

- Entretien des outillages et équipements :

- Inspection et entretien réguliers des moules et des machines.

- Révisions continues des outils en fonction des retours de production.

- Contrôle de qualité des matériaux :

- Tests approfondis des propriétés des alliages métalliques.

- Contrôle strict de la composition des alliages.

- Inspection et tests de qualité :

- Inspections dimensionnelles et visuelles des pièces moulées.

- Contrôles non destructifs des défauts internes.

En intégrant ces mesures de contrôle qualité, les fabricants de moulage sous pression peuvent améliorer la cohérence et la fiabilité de leurs processus de production, ce qui permet d'obtenir des pièces moulées de haute qualité qui répondent ou dépassent les attentes des clients.

Pièces en aluminium moulées sous pression personnalisées

Lorsque vous recherchez des pièces personnalisées en aluminium moulé sous pression, commencez par rechercher et identifier des fabricants possédant une expérience pertinente et des antécédents éprouvés. Évaluez leurs capacités technologiques, en vous assurant qu’ils disposent d’équipements modernes et d’une expertise dans le travail des alliages d’aluminium adaptés à votre application.

Évaluez l'engagement du fabricant envers les normes de qualité, en recherchant des certifications industrielles telles que ISO et des processus de contrôle qualité robustes tout au long de la production. La communication et la collaboration sont essentielles ; choisissez un fabricant qui maintient des canaux de communication ouverts et est prêt à collaborer à l’amélioration de la conception et à la résolution de problèmes.

Pensez aux services de prototypage et d'échantillonnage du fabricant pour tester et affiner votre conception avant la production à grande échelle. Clarifiez les coûts en demandant des devis détaillés couvrant l’outillage, la production et les services supplémentaires, et garantissez des conditions de paiement claires. Discutez des délais de prototypage et de production, confirmant la capacité du fabricant à répondre à vos exigences en matière de volume de production.

Recherchez des références et des avis clients pour évaluer la réputation du fabricant. De plus, renseignez-vous sur la logistique, les options d'expédition et les responsabilités concernant les douanes et les réglementations pour une livraison rapide et sûre. Enfin, discutez du support post-production, y compris des garanties et de l'engagement du fabricant à résoudre tout problème pouvant survenir. Une prise en compte approfondie de ces facteurs vous aidera à sélectionner un fabricant fiable pour vos pièces personnalisées en aluminium moulé sous pression.

Conclusion

L'aluminium moulé sous pression est un processus dynamique et essentiel dans la fabrication moderne. Sa précision, sa polyvalence et ses considérations environnementales en font un acteur incontournable dans diverses industries.