- Maison

- Ressources

- Blog

- Moulage de magnésium : révolutionner la fabrication moderne

Moulage de magnésium : révolutionner la fabrication moderne

Explorez le monde transformateur du moulage du magnésium, un processus qui combine des techniques historiques avec des avancées modernes pour produire des composants durables et légers. Ce guide complet examine les différentes méthodes, applications et avantages de la coulée de magnésium, soulignant son rôle central dans des industries comme l'automobile et l'aérospatiale.

Comprendre le moulage du magnésium

Le moulage est l'une des plus anciennes méthodes industrielles pour donner au métal les formes nécessaires. C'est un moyen peu coûteux pour la formation de métaux.

Le processus consiste à couler du métal en fusion dans un espace vide pour lui donner la forme souhaitée nécessaire à la fabrication d'un outil. En refroidissant, vous obtenez une bonne forme en fonction de la qualité du matériau.

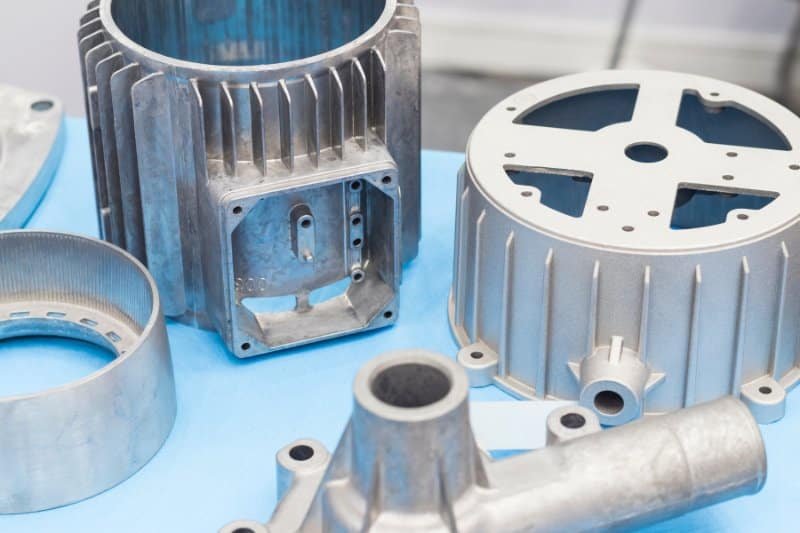

La coulée de magnésium est très populaire et le matériau est très approprié si vous recherchez un bon métal à couler. Il a de bonnes propriétés thermiques et électriques et les pièces en métal sont très durables et solides.

Vous serez étonné d'apprendre que la coulée de magnésium a été introduite à l'ouest par Dow Chemical dans les années 1920 et est utilisée dans de multiples industries comme l'aérospatiale, l'automobile et les munitions depuis lors.

Les processus de coulée de magnésium ?

Il existe principalement trois types de coulée de magnésium. Elles sont:

Moulage en sable

Le moulage au sable est le processus d'utilisation de moules en sable pour le moulage. Le processus est principalement utilisé dans la coulée de magnésium pour les pièces aérospatiales.

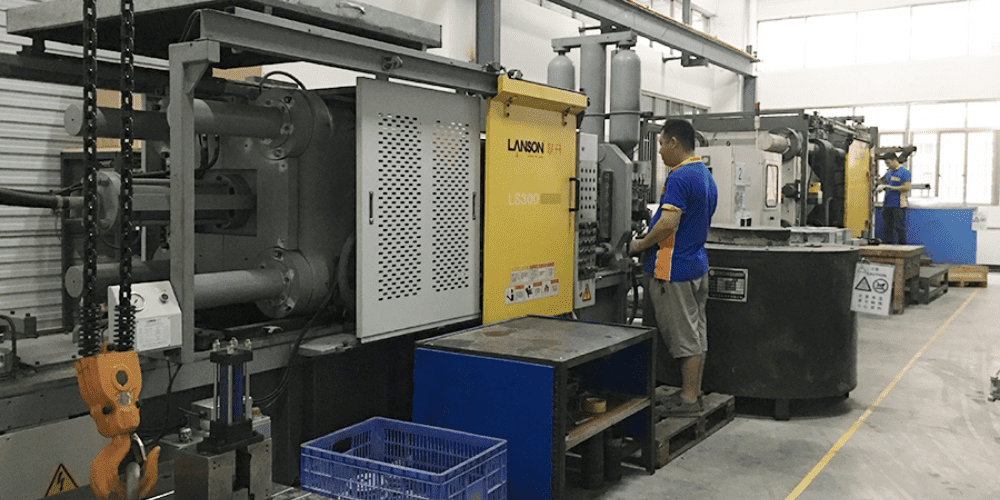

Moulage sous pression de magnésium

Le processus de moulage sous pression du magnésium implique des moules en acier pour la coulée. Le matériau fondu est mis dans le moule en acier sous haute pression pour la coulée.

Moulage en moule permanent

La méthode est principalement utilisée pour les alliages magnésium-zinc-zirconium et le métal en fusion s'est écoulé vers le moule en acier à partir d'un réservoir. Il s'agit d'une méthode moins complexe que le moulage sous pression au magnésium mais qui présente quelques défauts, de sorte que vous ne pouvez pas l'utiliser avec tous les alliages.

La raison de l’utilisation du magnésium dans le moulage sous pression

Le magnésium est principalement utilisé dans le moulage sous pression en raison de sa légèreté et de sa résistance. Le métal est 70-76% plus léger que l'acier tout en ayant un niveau de résistance similaire. Même l'aluminium est 30-35% plus léger.

En outre, pour une tolérance étroite, une stabilité et un faible coût, le moulage sous pression de magnésium peut vous offrir de nombreuses opportunités. Que la coulée soit épaisse ou fine, vous pouvez faire les deux avec du magnésium assez facilement.

Comparez le moulage sous pression au moulage de précision

Bien que le moulage sous pression et le moulage à modèle perdu diffèrent par leurs méthodes de fabrication de pièces métalliques, ils présentent également des forces et des faiblesses différentes. Lors du moulage sous pression, le métal en fusion est injecté sous haute pression dans un moule, ce qui permet de produire des répliques très précises des pièces complexes en peu de temps et sans trop de tolérance. Il est le plus performant en termes de réalisation de pièces avec une finition et des tolérances élevées, cependant il travaille principalement sur des métaux comme l'aluminium, le zinc ou encore le magnésium. Un inconvénient peut être le coût élevé des moules de coulée sous pression.

D'autre part, le moulage à modèle perdu ou le moulage à la cire perdue offre une flexibilité dans la mesure où il peut fonctionner avec différents types de métaux tels que l'acier et l'acier inoxydable, entre autres. Il est particulièrement adapté à la production de pièces fines et complexes, mais parce qu'il prend un peu plus de temps que le moulage sous pression et peut ne pas fournir une précision dimensionnelle aussi élevée. Le résultat précédent nécessite le moulage sous pression dans la préférence de la méthode, car les besoins du projet, notamment le matériau, la complexité et le volume de production, sont favorisés pour les produits à grand volume comportant des pièces complexes en utilisant l'anamation d'investissement.

Types de pièces adaptées à la production par moulage sous pression de magnésium

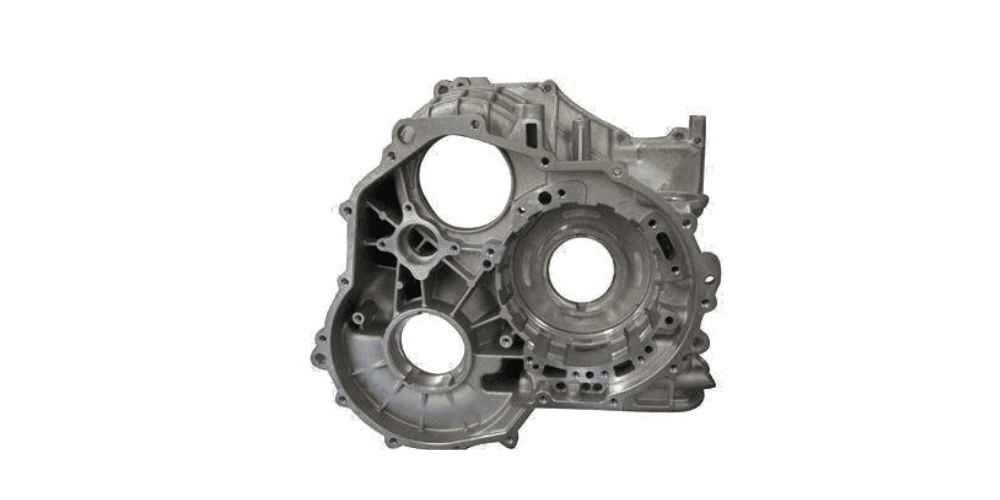

Le moulage sous pression magnétique est une méthode très polyvalente qui permet de fabriquer de nombreux composants légers mais également solides destinés à être utilisés dans diverses industries. Ses applications sont les suivantes : pièces automobiles telles que les blocs moteurs et les carters de transmission, composants aérospatiaux, notamment les carters de moteur, les boîtiers électroniques pour ordinateurs portables et outils manuels ; produits d'articles de sport; articles d'équipement médical appareils destinés au consommateur gadgets de télécommunications accessoires industriels éléments de machines luminaires. Cette technique de fabrication offre un équilibre parfait entre résistance et réduction de poids ; par conséquent, il convient parfaitement aux cas où la durabilité, la précision et la légèreté sont nécessaires.

Application principale du moulage de magnésium

Alors que Dow Chemical a commencé à produire des pistons en magnésium en 1921, il a été introduit dans le monde occidental comme un matériau éventuellement populaire pour la coulée à l'avenir. Mais le développement de la coulée de magnésium s'est produit après la seconde guerre mondiale, car le besoin d'un matériau durable et solide s'est fait sentir dans différentes industries. Depuis lors, le métal est devenu très populaire en raison de ses caractéristiques impliquant une tolérance serrée, une coulée à paroi mince et un usinage en vrac.

Les plus grands avantages de la coulée de magnésium que vous pouvez exploiter dans l'industrie automobile. De plus, en ce qui concerne la durabilité, vous pouvez également l'utiliser à haute altitude. Ce caractère particulier a également rendu la coulée de magnésium populaire dans les industries aérospatiales.

Alors que les deux industries utilisent principalement les alliages pour la coulée de magnésium, vous pouvez voir qu'il est utilisé dans les industries des munitions et de la défense pour ses caractéristiques combustibles et autres.

La résistance spécifique de l'alliage de magnésium AZ91D

Les alliages de magnésium sont utilisés dans différentes industries selon les caractéristiques de l'alliage. Mais vous trouverez l'alliage AZ91D presque partout. C'est l'alliage le plus populaire en matière de coulée de magnésium. Avec de l'aluminium 8-10% et du manganèse 0.50%, cet alliage est très approprié pour la coulée de magnésium dans différentes industries.

En ce qui concerne la résistance spécifique de l'AZ91D, il a une résistance à la traction de 230 MPa. La limite d'élasticité est de 160 MPa et le module élastique de 45 GPa.

L'alliage est assez dur et a une dureté de 63. L'allongement est de 3-7%.

Pour les propriétés thermiques, 26 µm/m°C est le coefficient de dilatation thermique pour AZ91D. Il a une conductivité thermique de 72,7 W/mK.

Pour ces caractéristiques, l'alliage est utilisé dans le magnésium partout comme les automobiles, les ordinateurs, les ménages et de nombreuses autres industries.

Comparez l’aluminium au magnésium

À l'état pur, le magnésium est 33% plus léger que l'aluminium. Bien qu'ils soient alliés et coulés, les deux matériaux ont tendance à présenter des types de résistance et de propriétés mécaniques similaires.

Les deux alliages présentent une résistance à la traction de 220-230 MPa. Ce qui fait des alliages votre premier choix pour la coulée des métaux.

Lors de la coulée, les deux alliages métalliques peuvent atteindre une résistance à la traction allant jusqu'à 600 MPa.

Mais en matière de capacité d'amortissement, aucun métal, même l'aluminium, ne peut rivaliser avec le magnésium. Vous serez surpris d'apprendre que ce métal a la plus grande capacité d'amortissement connue parmi tous les métaux. C'est 10 fois plus que l'aluminium.

Utilisez du magnésium pour remplacer l’aluminium

En ce qui concerne la coulée d'alliage de magnésium, le magnésium présente une résistance à la traction, des propriétés mécaniques et une nature de coulée similaires à celles de l'aluminium. Il est plus léger que l'aluminium et a une plus grande capacité d'amortissement. Surtout, les alliages de magnésium ont tendance à avoir des points de fusion plus bas que les alliages d'aluminium.

Pour ces raisons, dans les industries où la légèreté et la capacité d'amortissement sont prioritaires, il est possible de remplacer l'aluminium par du magnésium.

Considération des coûts lors du moulage sous pression de pièces en magnésium personnalisées

En parlant du prix des pièces moulées sous pression en magnésium fabriquées sur commande, de nombreux aspects doivent être pris en considération. La sophistication de la conception de la pièce est également un problème très important, car des formes et des détails complexes peuvent nécessiter une technologie de moulage beaucoup plus développée et un outillage spécial, ce qui entraîne un coût de production plus élevé. Le choix de l’alliage de magnésium dicte également le coût, certains étant plus chers que d’autres. Deuxièmement, la taille du lot est un facteur très important : à mesure que les séries de production deviennent plus importantes, les prix par pièce diminuent en raison des économies d'échelle.

Outre le coût de l’outillage et de l’installation, la création de moules est également un autre facteur à prendre en compte. Les coûts associés aux processus de post-coulée tels que l'usinage, la finition et les contrôles de qualité contribuent également au coût global. En conclusion, la sélection d'un fournisseur et son niveau de connaissances en matière de moulage sous pression de magnésium affectent les coûts, car les fournisseurs qualifiés peuvent rationaliser les processus de fabrication en réduisant les déchets, ce qui entraîne des économies. En tant que telle, l'évaluation du niveau de complexité de conception dans la sélection des matériaux, l'outillage prévu par lots et les processus de post-coulée devraient être primordiales pour une gestion efficace des coûts lors de la fabrication de modules de moulage sous pression en magnésium sur mesure.

Conseils pour les pièces moulées sous pression en magnésium personnalisées des fabricants

Lorsque vous commandez des pièces moulées sous pression en magnésium sur mesure auprès des fournisseurs, procédez de manière systématique. Tout d’abord, déterminez vos propres besoins en matière de matériau de conception et son application, puis choisissez l’alliage de magnésium approprié en conséquence. Travaillez avec le fabricant pour définir les spécifications de conception détaillées et pensez également au prototypage. Évaluez les spécifications de l’outillage et du moule et comprenez l’ensemble du processus de fabrication, en mettant l’accent sur les mécanismes de contrôle qualité. Gérez les coûts avec différents matériaux, tailles de lots et processus de post-coulée de manière très efficace. Choisissez un fournisseur crédible ayant de l'expérience dans le moulage sous pression du magnésium, ainsi que le respect des normes et réglementations de l'industrie lors de la mise en œuvre de mesures de test et de validation rigoureuses.

Conclusion

Si vous recherchez des pièces moulées en magnésium pour votre industrie, vous pouvez choisir le métal sans réfléchir davantage. Dans diverses comparaisons, il s'est avéré sans aucun doute l'un des meilleurs matériaux pour la coulée.