Dans le monde de la fabrication moderne, la précision est primordiale. La demande de pièces hautes performances dans les secteurs de l'aérospatiale, de la médecine, de l'automobile et de l'électronique continue de repousser les limites du possible.

Un concept qui a émergé comme un changement de jeu est Usinage à tolérance zéro (ZTM)—une philosophie et une approche qui visent à atteindre une précision quasi parfaite avec un écart minimal. Dans ce blog, nous explorerons ce que signifie l'usinage à tolérance zéro, ses avantages, ses applications concrètes et la manière dont il stimule l'innovation dans les industries de haute précision.

Comprendre l'usinage à tolérance zéro

L’usinage à tolérance zéro ne signifie pas atteindre des écarts « zéro » absolus, une norme inaccessible en raison des lois de la physique, mais plutôt minimiser les tolérances à des niveaux que l’on pensait auparavant inaccessibles. Il s’agit de produire des pièces qui répondent à la plus grande précision dimensionnelle, souvent à un micron près ou moins (1 micron = 0,001 millimètre). À titre de comparaison, l’épaisseur moyenne d’un cheveu humain est d’environ 70 microns, ce qui illustre à quel point ces tolérances sont minuscules.

En termes pratiques, l’usinage à tolérance zéro nécessite une combinaison de machines CNC avancées, de logiciels de pointe, d’innovations en science des matériaux et d’opérateurs hautement qualifiés qui comprennent la complexité du travail à des niveaux aussi précis.

La tolérance zéro absolue peut-elle être atteinte ?

L'obtention d'une tolérance zéro absolue est un idéal théorique plutôt qu'une réalité pratique. En effet, les processus d'usinage sont influencés par des facteurs tels que :

- Propriétés matérielles:Les matériaux se dilatent ou se contractent sous l’effet des changements de température et les outils d’usinage s’usent avec le temps, introduisant des variations.

- Limitations de la machine:Même les machines CNC les plus avancées sont soumises à de légères imperfections mécaniques et à des fluctuations thermiques.

- Facteurs environnementaux:Des conditions telles que l’humidité et les vibrations dans l’environnement d’usinage peuvent avoir un impact sur la stabilité dimensionnelle.

Bien que la tolérance zéro absolue reste difficile à atteindre, les progrès réalisés dans les tolérances d’usinage CNC ont permis aux fabricants de se rapprocher d’une précision quasi parfaite.

L'essor de l'usinage à tolérance zéro

La demande d'usinage à tolérance zéro est motivée par plusieurs tendances clés :

- Aérospatiale et Défense : L'industrie aérospatiale exige des composants capables de résister à des conditions environnementales extrêmes et à des charges élevées. La précision est essentielle pour les pièces de moteurs à réaction, les composants de cellules d'avion et les instruments de satellite.

- Équipement médical: Dans le domaine médical, les implants, les instruments chirurgicaux et les équipements de diagnostic doivent répondre à des tolérances extrêmement strictes pour garantir la sécurité et la fiabilité.

- Fabrication de semi-conducteurs : L’industrie électronique s’appuie sur des composants de haute précision pour les micropuces, les processeurs et les circuits imprimés, où des écarts à l’échelle nanométrique peuvent entraîner des défaillances.

Par exemple, la division aéronautique de General Electric a révélé que certains composants de ses pales de turbine nécessitent des tolérances aussi strictes que 2 microns pour garantir une efficacité optimale et éviter la fatigue des matériaux. Ce niveau de précision n'était pas réalisable il y a dix ans sans des avancées significatives dans la technologie d'usinage.

Composants clés de l'usinage à tolérance zéro

Pour obtenir des tolérances aussi strictes, plusieurs facteurs doivent être réunis :

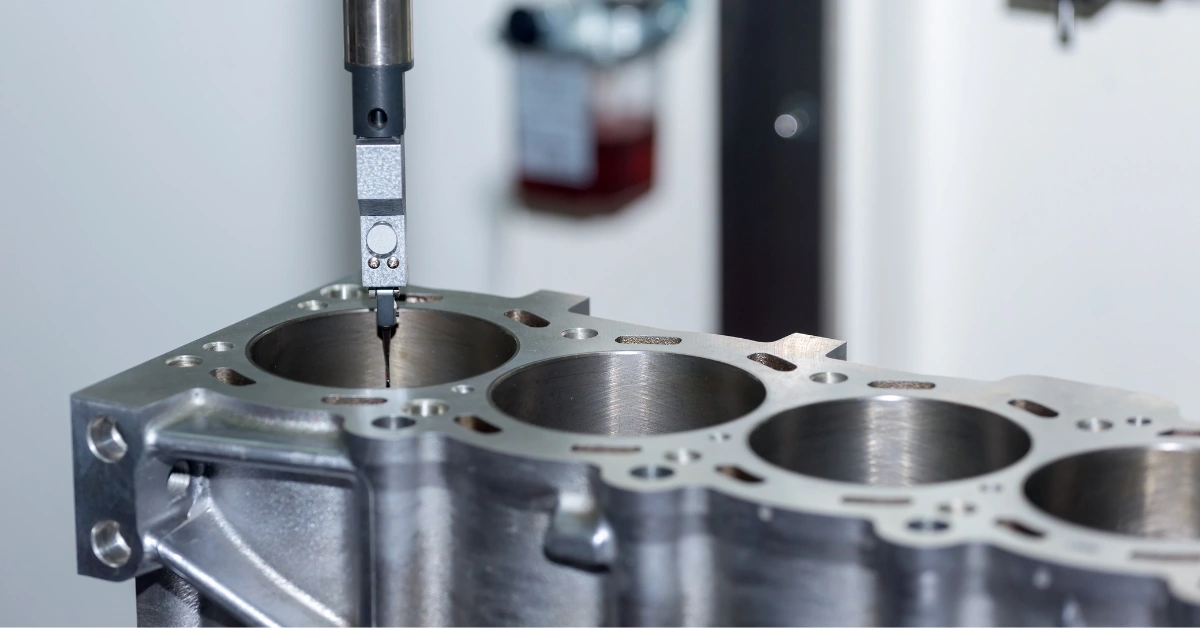

1. Machines CNC avancées

Les machines CNC (Computer Numerical Control) modernes constituent l'épine dorsale de l'usinage à tolérance zéro. Les machines CNC à cinq axes, par exemple, peuvent usiner des géométries complexes sans avoir à réorienter la pièce, minimisant ainsi les erreurs causées par le repositionnement. Les broches à grande vitesse et les structures amortissant les vibrations garantissent que les outils maintiennent un contact constant avec le matériau pour des finitions ultra-lisses.

2. Outils de métrologie et d'inspection

La métrologie, la science de la mesure, est essentielle pour vérifier les tolérances. Des technologies telles que les machines à mesurer tridimensionnelles (MMT), les scanners laser et les interféromètres fournissent un retour d'information précis et en temps réel pendant et après l'usinage. Par exemple, les MMT Zeiss peuvent mesurer des éléments avec une précision de ± 0,5 micron, garantissant que chaque dimension est conforme aux spécifications.

3. Outils de coupe et porte-outils

Les outils de coupe utilisés dans la ZTM doivent être capables de conserver leur tranchant et leur forme même après des milliers de coupes. Les innovations dans les outils revêtus de carbure et de diamant ont considérablement amélioré la durée de vie et la précision des outils. De plus, des porte-outils ultra-précis qui minimisent le faux-rond (un écart où l'outil ne tourne pas parfaitement sur son axe) garantissent des coupes constantes.

4. Contrôle thermique et vibratoire

Les variations de température et les vibrations des machines peuvent entraîner des déviations même sur les machines CNC les plus avancées. Pour contrer ce phénomène, les configurations d'usinage à tolérance zéro comportent souvent des environnements climatisés, des fondations isolées des vibrations et un logiciel de compensation thermique. Par exemple, certains centres d'usinage utilisent des systèmes de refroidissement qui font circuler de l'huile ou de l'air à température contrôlée pour stabiliser les composants de la machine.

Avantages de l'usinage à tolérance zéro

L’évolution vers l’usinage à tolérance zéro offre plusieurs avantages substantiels aux fabricants et aux utilisateurs finaux :

1. Performances et durabilité améliorées

Les pièces avec des tolérances plus strictes fonctionnent généralement mieux et durent plus longtemps car elles s'assemblent plus précisément et subissent moins d'usure au fil du temps.

2. Réduction des déchets et des reprises

En atteignant des niveaux de précision plus élevés, les fabricants peuvent réduire les taux de rebut et éviter les retouches coûteuses. Une étude de l'International Academy for Production Engineering a révélé que l'adoption de l'usinage ultra-précis dans l'aéronautique réduisait les coûts de retouche jusqu'à 35%.

3. Avantage concurrentiel

Les entreprises qui maîtrisent l'usinage à tolérance zéro bénéficient d'un avantage considérable dans les secteurs hautement réglementés. Par exemple, le fabricant de dispositifs médicaux Stryker a exploité des techniques d'usinage avancées pour devenir un leader dans la production d'implants orthopédiques de haute précision.

Les défis à relever pour parvenir à la tolérance zéro

Bien que les avantages de l’usinage à tolérance zéro soient évidents, il existe des défis importants à prendre en compte :

- Coûts d’investissement élevés : L’investissement initial dans des machines CNC ultra-précises, des équipements d’inspection et des contrôles environnementaux peut être substantiel.

- Pénurie de compétences : L’obtention de tolérances serrées nécessite des machinistes qualifiés qui comprennent les nuances de la fabrication de haute précision.

- Installation chronophage : La configuration et l'étalonnage des machines pour l'usinage à tolérance zéro sont souvent plus complexes et prennent plus de temps que l'usinage traditionnel.

Toutefois, ces défis peuvent être atténués grâce à des investissements stratégiques dans la formation, des partenariats avec des experts en métrologie et l’exploitation des avancées en matière d’IA et d’automatisation pour améliorer l’efficacité.

Exemple concret : la précision dans l'aérospatiale

La production de composants de fusées de SpaceX est un parfait exemple de l'utilisation de l'usinage à tolérance zéro. La capacité de l'entreprise à fabriquer des moteurs de fusée réutilisables avec des pièces usinées selon des tolérances inférieures au micron a été un facteur clé de son succès. De même, les moteurs Trent XWB de Rolls-Royce, utilisés dans les avions Airbus A350, s'appuient sur des composants qui répondent à des tolérances incroyablement strictes pour atteindre leur efficacité énergétique et leur durabilité de pointe.

L'avenir de l'usinage à tolérance zéro

L’avenir de l’usinage à tolérance zéro sera façonné par plusieurs développements passionnants. Les innovations dans les logiciels CNC basés sur l’IA, la métrologie basée sur l’apprentissage automatique en temps réel et l’informatique quantique pour l’optimisation de la conception devraient repousser encore plus loin les limites. De plus, la fabrication additive (impression 3D) commence à compléter l’usinage soustractif traditionnel, permettant de fabriquer des pièces complexes avec une précision quasi parfaite.

Au cours de la prochaine décennie, nous pouvons nous attendre à ce que l'usinage à tolérance zéro devienne plus accessible à mesure que les coûts diminuent et que de nouvelles avancées apparaissent. Cette évolution accélérera encore les progrès dans des domaines critiques tels que l'aérospatiale, la santé et l'électronique.

Conclusion

L'usinage à tolérance zéro représente le summum de l'ingénierie de précision. En repoussant les limites de ce qui peut être réalisé, cette approche permet aux fabricants de créer des composants qui étaient autrefois considérés comme impossibles. Alors que les industries continuent d'exiger des tolérances toujours plus strictes, les entreprises qui adoptent l'usinage à tolérance zéro seront celles qui mèneront la charge en matière d'innovation, de fiabilité et de performance.

Que vous produisiez des pièces de moteurs à réaction, des implants chirurgicaux ou des composants semi-conducteurs, l'usinage à tolérance zéro est plus qu'une simple stratégie : c'est une nécessité dans le paysage manufacturier ultra-concurrentiel d'aujourd'hui.