Le laminage-forgeage expliqué : pourquoi est-ce le meilleur procédé de travail des métaux en 2026 ?

- Par: HDCMFG

Le procédé de métallurgie le plus performant en 2026 est le laminage-forgeage, qui garantit une résistance élevée, une grande précision et des économies substantielles. Il permet une fabrication rapide avec peu de déchets et assure la qualité des pièces produites, résistantes aux contraintes et à l'usure. Il contribue ainsi à une production durable.

Dans ce blog, vous découvrirez ce qu'est le laminage à chaud, comment il fonctionne et pourquoi il représente la meilleure option en 2026.

Qu'est-ce que le forgeage par laminage ?

Définition du laminage

Le laminage est une méthode de travail des métaux où une pièce est formée par glissement entre des rouleaux rotatifs, contrairement au forgeage traditionnel qui utilise un marteau ou un pressage. Sous l'effet du laminage, le métal est compacté et étiré, ce qui améliore sa résistance, son grain et son état de surface, et lui donne la forme souhaitée.

Le processus de laminage-forgeage fonctionne étape par étape

C'est tellement facile à comprendre qu'il vous suffira de quelques étapes pour y parvenir :

- Chauffage du métal : La billette/barre métallique est chauffée à une température de forgeage appropriée.

- Entre les rouleaux : Le métal en fusion est placé entre deux ou plusieurs rouleaux rotatifs.

- Début de la compression : Cela se produit lorsque les rouleaux tournent et appuient sur la surface métallique.

- Allongement et amincissement des métaux : Il s'agit d'une compression, d'un étirement et d'une formation subséquente du métal.

- Plusieurs passes : La pièce peut subir une série d'opérations de laminage avant d'atteindre la taille et la forme correctes.

- Mise en forme finale et refroidissement : Une fois que le métal a atteint la taille requise, il est refroidi et peut être usiné ou fini.

Différence entre le laminage et le forgeage traditionnel

Forgeage par laminage | Forgeage traditionnel |

Utilise des rouleaux rotatifs | Utilise le martelage ou la pression |

Les formes longues et uniformes sont préférables. | Plus adapté aux objets complexes et volumineux. |

Vitesse de production élevée | Production plus lente |

Bonne précision dimensionnelle | Précision réduite : Ceci est obtenu sans usinage. |

La production de masse est appropriée. | On utilise souvent comme exemple courant la production par lots à petite échelle. |

En bref, le forgeage rotatif est continu et utilise des rouleaux, tandis que le forgeage traditionnel utilise l'impact d'un marteau ou d'une presse.

Comment fonctionne le laminage à froid dans la fabrication moderne ?

Chauffage et préparation des matériaux

Le métal doit être chauffé à la température de forgeage appropriée avant tout laminage. Cette étape est essentielle, car la chaleur améliore la plasticité, augmentant ainsi la capacité du métal à se déformer sans se fissurer ni se rompre. Les températures varient selon le matériau : l’acier au carbone, l’acier allié, l’acier inoxydable et l’aluminium requièrent tous des plages de température spécifiques.

Le nettoyage et l'inspection des matériaux font partie intégrante de leur préparation. Les billettes et barres sont débarrassées de leurs fissures et impuretés. Négliger cette étape engendrera des pièces fragiles. Un chauffage et une préparation minutieux des matériaux vous permettront d'obtenir des pièces de votre production présentant une résistance et une durabilité homogènes.

Matrices de laminage et déformation contrôlée

Les rouleaux de laminage sont conçus pour donner au métal la forme souhaitée. Le laminage exerce une pression constante et précise sur le métal. L'épaisseur et la forme restent sous votre contrôle à chaque étape du processus.

Dans la fabrication moderne, les matrices sont pilotées par commande numérique (CNC), ce qui permet des réglages précis pour s'adapter à différentes tailles, longueurs et profils. Il est possible de répéter plusieurs passes avec différentes pressions et vitesses pour façonner le métal de manière progressive, minimisant ainsi les risques de défauts et améliorant la finition.

Il s'agit d'une déformation contrôlée qui permet de conserver la même qualité même lors de productions en grande série.

Amélioration de l'écoulement des grains et précision de la forme

L'amélioration de la structure du métal est l'un des principaux avantages du laminage-forgeage. Ce procédé permet à la structure interne du métal d'épouser la forme de la pièce, ce qui accroît sa résistance et sa tenue à la fatigue.

L'alignement des grains confère au métal une plus grande résistance dans le sens de la contrainte. Ceci rend les arbres, engrenages, essieux et autres pièces plus durables. Le laminage permet également d'obtenir une précision de forme accrue. On obtient ainsi des surfaces et des dimensions optimales, avec moins d'usinage secondaire. Le résultat : des pièces précises, robustes et performantes.

Le laminage-forgeage comparé aux autres procédés de formage des métaux

Forgeage par laminage vs forgeage à matrice fermée

Forgeage à matrice fermée Ce procédé utilise deux matrices ou plus pour produire des formes complexes sur des presses à haute pression. Bien qu'il permette de réaliser des géométries détaillées, son outillage est coûteux et il nécessite un usinage ultérieur.

À l'inverse, le laminage utilise des rouleaux plutôt que des matrices. Il permet une production rapide, des coûts d'outillage réduits et une diminution du gaspillage de matériaux. Ce procédé est particulièrement adapté aux composants tels que les bielles, les essieux et les anneaux, qui doivent être extrêmement résistants et performants, tout en restant simples.

Forgeage par laminage vs forgeage à matrice ouverte

Le forgeage à matrice ouverte permet également de réaliser des pièces de grandes dimensions et de formes complexes, mais il est coûteux en termes de main-d'œuvre et de contrôle manuel. La régularité dimensionnelle peut varier.

Le laminage à froid utilise des rouleaux automatisés et offre un meilleur contrôle dimensionnel. Il permet de fabriquer des pièces longues ou en grande quantité avec une précision constante. C'est la solution idéale pour la production en série de centaines, voire de milliers, de pièces identiques.

Forgeage par laminage vs moulage

Fonderie Le terme « moulage » désigne le procédé de fusion du métal et de son coulage dans des moules. Le moulage de formes complexes est très poreux, sujet au retrait et fragile ; c’est pourquoi il n’est pas utilisé.

Le laminage-forgeage permet de refaire du métal massif sans le fondre afin d'éliminer ces défauts. Les pièces sont plus denses, présentent une résistance à la fatigue accrue et une meilleure intégrité structurelle. En termes de durabilité et de résistance, le laminage-forgeage reste toutefois la meilleure option.

Avantages et inconvénients du laminage

Avantages du laminage

- Haute résistance grâce à un grain raffiné : Les grains internes épousent la forme de la pièce et la rendent plus solide et plus résistante à la fatigue.

- Moins de déchets matériels : Les formes quasi-nettes réduisent les déchets et l'usinage.

- Précisions dimensionnelles élevées : Le formage automatisé et contrôlé des rouleaux garantit des pièces de haute précision.

- Cadences de production plus rapides : Maintenez un rythme de roulement continu grâce au forgeage par lots.

- Meilleure résistance à la fatigue et aux chocs : Une structure à grains alignés améliore la résistance aux contraintes.

Inconvénients du laminage

- Limité aux formes appropriées : Les pièces extrêmement complexes ou creuses pourraient devoir être réalisées par d'autres techniques.

- Coût initial d'installation de l'équipement : Les rouleaux, l'automatisation et l'infrastructure de chauffage font l'objet d'investissements.

- Nécessite un contrôle de processus expert : Les opérateurs doivent contrôler les températures, la pression des rouleaux et le comportement du matériau.

Principaux avantages du laminage à chaud en 2026

Résistance et fluidité des grains supérieures

Le laminage à chaud permet également d'orienter les grains du métal parallèlement à la forme de la pièce, ce qui renforce les arbres, les essieux et les engrenages et les rend moins sujets à la flexion, à la fissuration ou à la fatigue. Vos composants gagnent ainsi en stabilité même sous fortes charges et contraintes constantes.

Réduction des déchets de matériaux

Ce procédé permet d'obtenir des pièces quasi-finies, c'est-à-dire dont les dimensions sont très proches de la taille finale. Cela permet de réaliser des économies en réduisant la quantité de déchets métalliques et les besoins d'usinage, tout en contribuant à une production plus écologique.

Réduction des coûts de production

La réduction des opérations d'usinage ultérieures et des déchets de matériaux se traduit par une diminution des coûts. La production à grande échelle devient plus économique et plus rentable que d'autres procédés tels que la fonderie ou le forgeage en matrice fermée.

Temps de cycle plus rapides

La production en grande série garantit une qualité constante grâce au laminage continu. Des centaines, voire des milliers de pièces, peuvent être fabriquées rapidement sans perte de précision.

Fabrication respectueuse de l'environnement

Le laminage à chaud nécessite moins d'énergie que la fusion. Associé à de faibles taux de rebut, il contribue à la réalisation des objectifs de développement durable tout en permettant la production de pièces hautes performances.

Vous pouvez vous conformer aux exigences actuelles de l'industrie et améliorer la rentabilité, la rapidité et la fiabilité grâce au forgeage d'anneaux.

Industries utilisant le laminage-forgeage

Composants automobiles

Le laminage est une technique courante pour les arbres de transmission., engrenages, les essieux et les pièces de direction, car il s'agit d'un procédé à haute résistance et à faible poids.

Pièces aérospatiales

Les pièces aérospatiales doivent présenter un rapport résistance/poids élevé. Le laminage à chaud permet de fabriquer des composants légers mais robustes pour les structures d'avions, les trains d'atterrissage et les éléments de satellites.

Machinerie lourde

Le forgeage est idéalement appliqué par laminage dans la création d'équipements industriels tels que des rouleaux, des goupilles, des accouplements et autres, car le procédé permet de produire des objets uniformes et résistants à la fatigue.

Équipements pour le pétrole et le gaz

Ce procédé exige des composants métalliques robustes, peu sensibles à la corrosion, utilisés notamment dans les canalisations haute pression, les outils de forage et les pompes. Le laminage à chaud offre une fiabilité optimale, même dans des conditions extrêmes.

Quincaillerie de construction

Les fixations, tiges et composants structuraux de construction fabriqués par forgeage à froid sont extrêmement durables, ce qui favorise la sécurité et la performance à long terme des chantiers.

Pourquoi le laminage à chaud est le meilleur procédé de traitement des métaux

Le laminage-forgeage répond aux exigences de fabrication modernes en matière de haute résistance, de conception légère et de production en grande série. Il permet d'obtenir des pièces non seulement durables, mais aussi économiques grâce à la réduction des déchets, au raccourcissement du temps de cycle et à la minimisation des usinages secondaires.

Elle offre un retour sur investissement à long terme, notamment dans les industries produisant en grande série, car les pièces sont prêtes à l'emploi et nécessitent peu de finitions. Le laminage-forgeage s'avère ainsi le choix le plus judicieux à partir de 2026.

Matériaux de forgeage par laminage couramment utilisés

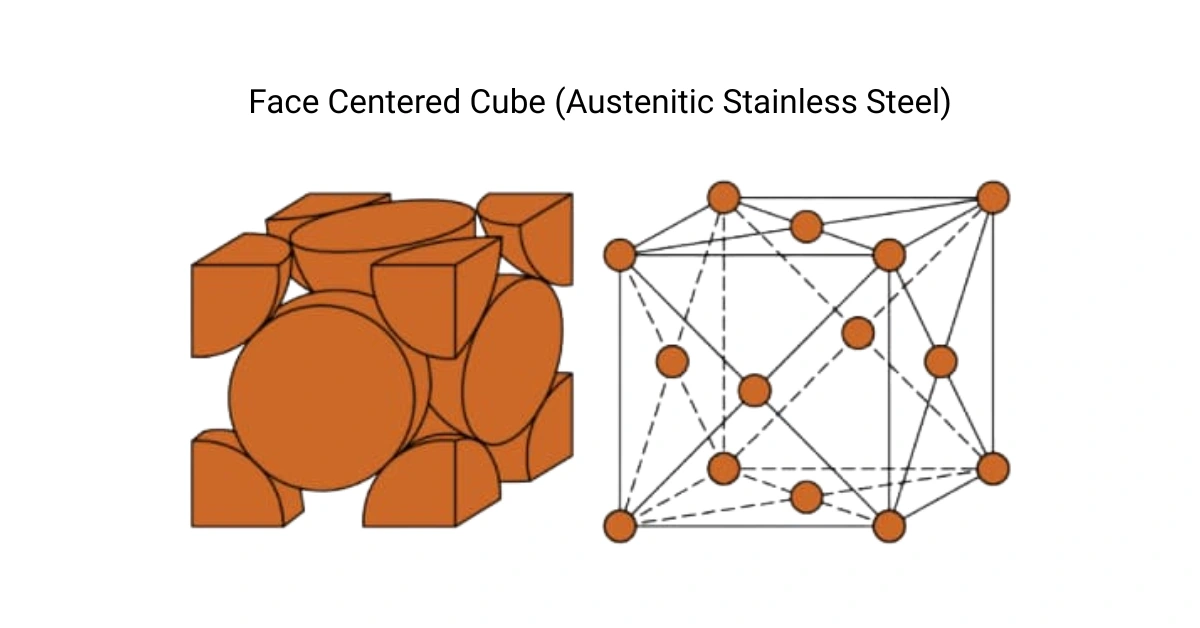

- Acier Carbone: Ce produit est économique et performant, adapté aux pièces mécaniques et automobiles.

- Acier allié : Il est utilisé dans des applications soumises à de fortes contraintes, telles que les arbres, les engrenages et les équipements lourds.

- Acier inoxydable: Résistant à la corrosion, il peut être utilisé dans la transformation des aliments ainsi qu'à des fins chimiques, marines et médicales.

- Alliages d'aluminium: Léger, robuste et utilisable dans les secteurs de l'aérospatiale, de l'automobile et des véhicules électriques.

Ces métaux réagissent à la chaleur et au laminage, ce qui leur confère une qualité uniforme et des propriétés mécaniques élevées.

Contrôle de la qualité et précision dans le forgeage par laminage

Précision dimensionnelle

Les tolérances dimensionnelles des pièces sont toujours strictes afin de garantir un assemblage précis.

Qualité de finition de surface

Les surfaces lisses permettent de réduire les opérations d'usinage ultérieures, ce qui représente un gain de temps et d'argent.

Défauts internes inférieurs

Les fissures, les vides et la porosité sont éliminés grâce à un chauffage approprié et un laminage contrôlé.

Cohérence des lots importants

La production en grande série garantit l'utilisation des mêmes composants fiables.

D'autres procédures de contrôle de la qualité, telles que les essais de dureté, les essais non destructifs (END) et l'inspection visuelle, sont également utilisées pour accroître la fiabilité.

Rentabilité : le laminage-forgeage est-il moins cher ?

Cela peut permettre d'économiser de l'argent de plusieurs façons :

- Réduction des coûts d'outillage et d'exploitation : Les rouleaux sont plus résistants que les matrices et durent donc plus longtemps.

- Épargne à long terme : Les formes quasi-définitives permettront de réduire le gaspillage de métal.

- Comparaison avec d'autres procédés de traitement des métaux : Le laminage de précision réduit le besoin d'opérations secondaires coûteuses.

Ce procédé de forgeage permet généralement de réaliser des économies supérieures à long terme, notamment dans le cadre de productions en moyennes et grandes séries, par rapport aux autres méthodes.

Durabilité et avantages environnementaux

Le laminage-forgeage prône une production écologique :

- Consommation d'énergie réduite : La quantité d'énergie consommée est moindre comparée à la fusion et au moulage.

- Moins de déchets : Le façonnage quasi-fin permet de réduire les déchets.

- Pièces à durée de vie plus longue : Les pièces à durée de vie plus longue permettent d'économiser des ressources car elles durent plus longtemps et on en utilise moins.

Ce procédé aide les fabricants à atteindre les objectifs de développement durable actuels sans affecter la qualité et la performance.

Idées fausses courantes sur le forgeage par laminage

UN: Uniquement pour les formes simples ” :

Le laminage multipasse moderne permet de réaliser des arbres étagés, des anneaux et des profils de différents diamètres.

B : “ Coût initial élevé ” :

Bien qu'un investissement en équipement soit nécessaire, cet investissement est rapidement rentabilisé grâce à une efficacité de production élevée, une réduction des déchets et une diminution des opérations d'usinage.

C : “ Options matérielles limitées ” :

Le laminage peut être très polyvalent, et la plupart des aciers, des alliages d'aluminium et des métaux spéciaux se prêtent bien au laminage.

L'avenir du laminage-forgeage au-delà de 2026

Ce rouleau devrait s'améliorer avec :

Automatisation et forgeage intelligent

Les lignes de laminage entièrement automatisées minimisent les erreurs et les rendent plus efficaces.

Contrôle qualité piloté par l'IA

Les contrôles qualité en personne permettent d'éviter les défauts et de garantir le maintien d'une qualité constante.

Marchés en expansion dans les industries

La résistance, la légèreté et les exigences en matière de durabilité deviendront des axes d'adoption sur les marchés de l'automobile, de l'aérospatiale et de l'industrie.

La raison pour laquelle le laminage-forgeage s'imposera est qu'il s'agit d'un procédé permettant de créer des pièces robustes, précises et durables, et qu'il justifie la fabrication contemporaine.

Réflexions finales

Le laminage à chaud offre résistance, fiabilité, économies et une qualité uniforme. Il répond aux exigences industrielles de 2026, contrairement à la plupart des autres procédés de travail des métaux. Si vous recherchez une grande durabilité, une efficacité élevée et une valeur ajoutée sur le long terme, le laminage à chaud est une solution idéale.

Découvrez-en davantage avec nos articles de blog.

Messages récents

Découvrez-en plus sur nos produits

Produits HDC

Devis gratuit et immédiat !