Les défauts de fonderie sont l'une des principales causes de retards de livraison, de temps d'usinage imprévus ou de rapports d'inspection rejetés pour des pièces d'apparence pourtant impeccable. La difficulté réside dans le fait que nombre de ces défauts ne sont pas immédiatement visibles. Une pièce moulée peut sembler acceptable en surface, mais présenter ultérieurement des défauts dus à la porosité, aux retassures, au gauchissement, aux inclusions ou aux fissures, notamment lors de l'usinage CNC ou des tests de pression.

Cet article explique défauts de moulage De manière pratique et axée sur la production, vous apprendrez quels sont les défauts les plus courants, leurs causes typiques, comment ils se manifestent lors de l'usinage et du contrôle, et ce qu'un fournisseur doit maîtriser pour les prévenir.

Que sont les défauts de fonderie ?

Les défauts de fonderie sont des imperfections non intentionnelles affectant une pièce moulée et réduisant sa qualité, ses performances ou sa fiabilité dimensionnelle. Certains défauts sont d'ordre esthétique, mais beaucoup sont structurels, c'est-à-dire qu'ils affectent directement la résistance, l'étanchéité, la durée de vie en fatigue et l'usinabilité. Ces défauts peuvent provenir du comportement du métal en fusion, de la qualité du moule/de la coquille, de la conception du système d'alimentation, des techniques de fusion, de la contamination ou de problèmes de contrôle du processus lors de la solidification et du refroidissement.

La raison pour laquelle cela est important est simple : la plupart des problèmes en aval (reprises supplémentaires, tolérances incohérentes, usure des outils, rebuts) proviennent de défauts qui étaient “ intégrés ” avant même que la pièce ne soit usinée.

Pourquoi les défauts de fonderie sont importants pour l'usinage et les tolérances

Si votre pièce finie exige des références précises, des surfaces d'étanchéité, des alésages de précision ou des filetages, la qualité de la fonderie devient le fondement de votre plan d'usinage. La porosité près d'une surface d'étanchéité peut provoquer des fuites après usinage. Les inclusions dures peuvent détruire les outils et altérer l'état de surface. Les déformations ou les gauchissements peuvent modifier la surépaisseur et nécessiter des réglages supplémentaires. Même une légère variation de retrait peut engendrer des résultats hors tolérance récurrents, donnant l'impression d'un problème d'usinage, alors qu'ils proviennent en réalité de la fonderie.

Une façon utile d'envisager cela est la suivante : plus la pièce moulée est propre et stable, moins il est nécessaire d'usiner pour “ lutter contre la pièce ” et atteindre le dessin.

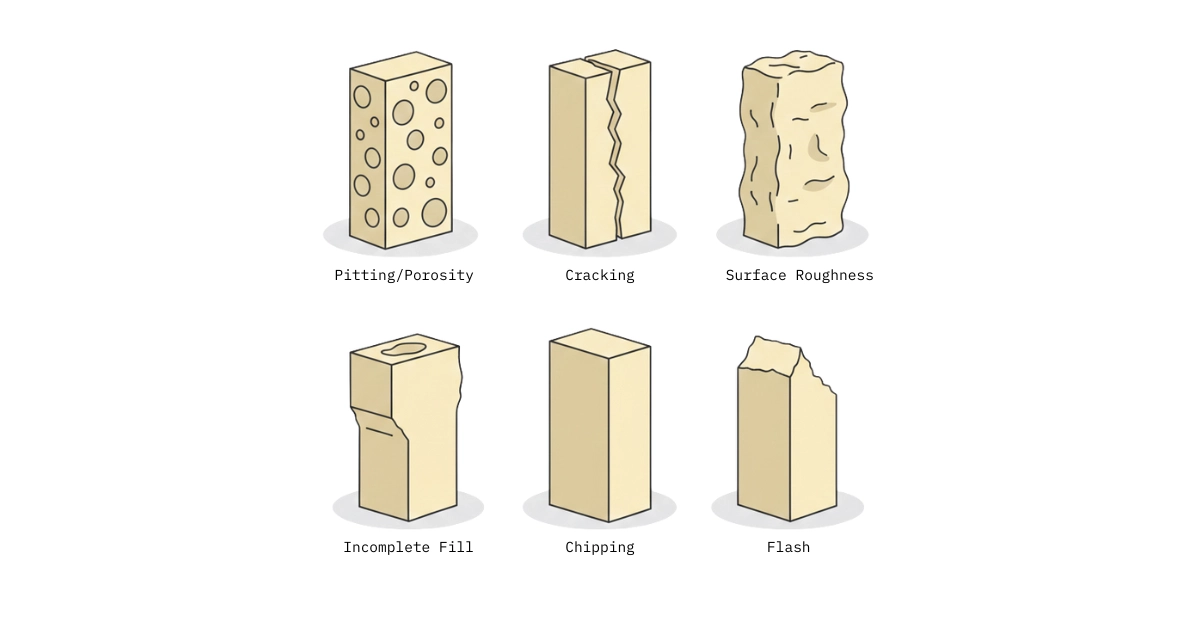

Défauts de fonderie courants et leur signification habituelle

La plupart des défauts de fonderie suivent quelques schémas récurrents. Une fois que vous maîtrisez le lien “ symptôme → cause probable ”, vous pouvez diagnostiquer les problèmes plus rapidement et poser de meilleures questions lors de la recherche de fournisseurs.

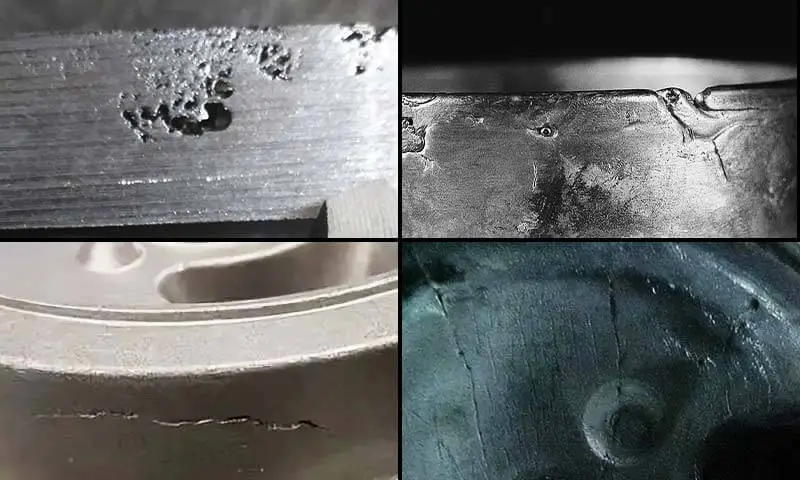

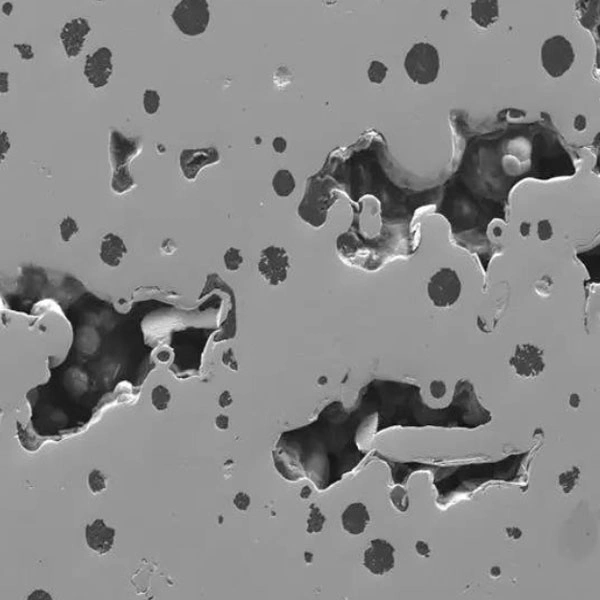

Porosité (porosité gazeuse et microporosité)

La porosité se manifeste par de petits trous ou des zones spongieuses dans le métal. Elle est parfois visible en surface, mais souvent elle n'apparaît qu'après usinage, lorsque des cavités internes sont exposées. La porosité gazeuse est généralement liée à la présence de gaz emprisonnés, d'humidité ou à des turbulences lors de la coulée. La microporosité est souvent associée au comportement de solidification et à une alimentation insuffisante dans les sections épaisses. En pratique, la porosité devient un problème majeur lorsqu'il est nécessaire d'obtenir des pièces étanches à la pression, des surfaces d'étanchéité lisses ou des propriétés mécaniques constantes.

Défauts de retrait (cavités et vides de retrait)

Le retrait se produit lorsque le métal se contracte en se solidifiant et que l'apport de métal est insuffisant pour compenser. Cela peut créer des cavités ou des vides internes, généralement dans les zones les plus épaisses ou les points chauds. Les défauts de retrait sont particulièrement problématiques car ils peuvent passer inaperçus jusqu'à l'usinage, moment où la pièce a déjà subi une perte de valeur et de temps.

Fermeture à froid et dysfonctionnement

Un défaut de fusion survient lorsque deux flux de métal se rencontrent sans fusionner correctement. Un défaut d'alimentation se produit lorsque le métal ne remplit pas complètement le moule. Ces deux problèmes indiquent souvent des problèmes de température, d'écoulement, de conception du système d'alimentation ou d'épaisseur de section. Ces défauts se manifestent généralement par des lignes ressemblant à des joints, des bords incomplets ou des zones fragiles susceptibles de se fissurer sous la charge.

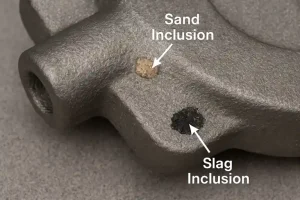

Inclusions (laitier, oxydes, sable/céramique)

Les inclusions sont des particules non métalliques indésirables piégées à l'intérieur de la pièce moulée. Elles se manifestent souvent lors de l'usinage par des points durs, des déchirures, des ébréchures d'outils ou des piqûres de surface inattendues. Leur présence est généralement due à la propreté du bain de fusion, à la filtration, aux turbulences ou à la rupture du moule. Si la durée de vie des outils est anormalement faible ou si l'état de surface ne s'améliore pas, il est judicieux de suspecter la présence d'inclusions.

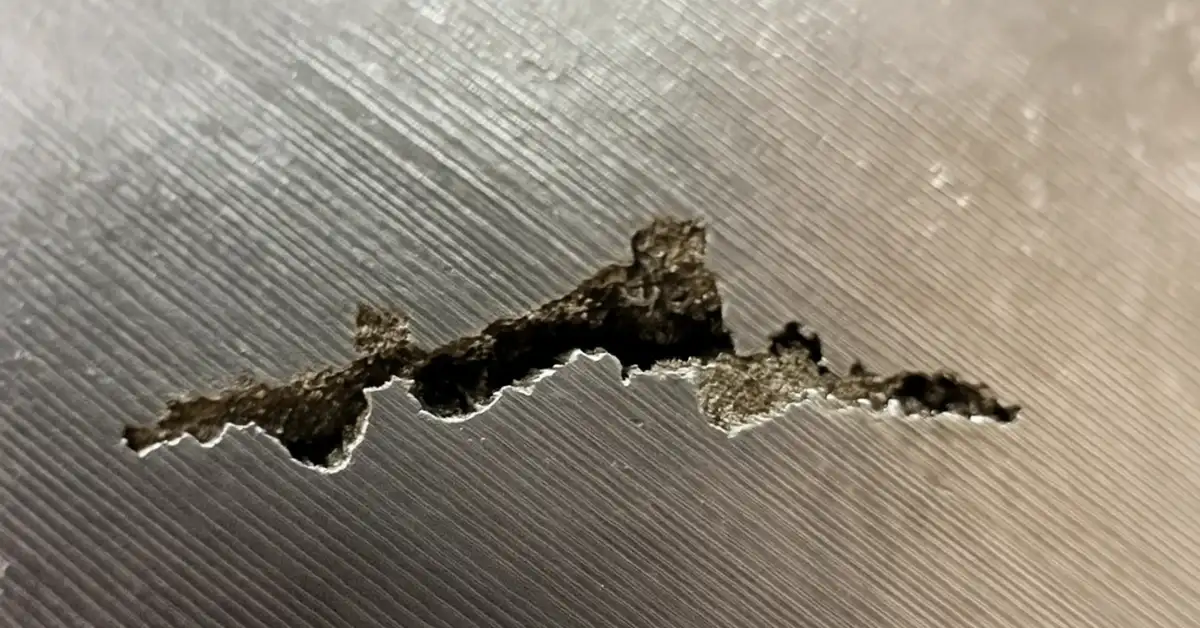

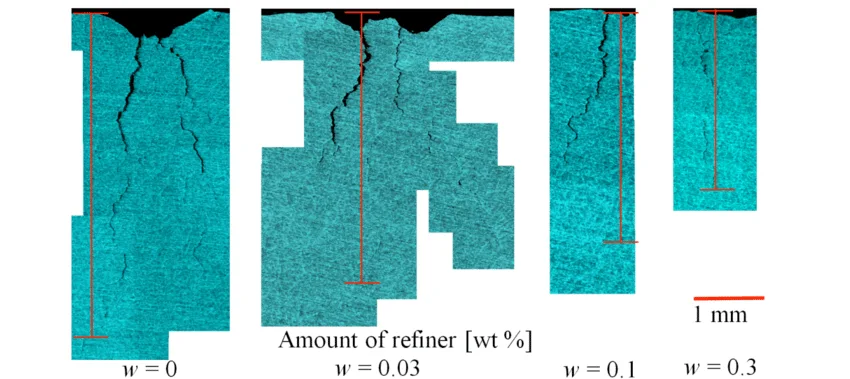

Larmes chaudes et fissures

Des fissures peuvent se former pendant le refroidissement et la contraction de la pièce moulée, notamment aux endroits où la géométrie impose des contraintes ou présente des transitions abruptes. Les fissures à chaud constituent un problème classique de fissuration lors de la solidification, souvent influencé par le comportement de l'alliage, les points de contrainte et le contrôle du refroidissement. Ces défauts peuvent être visibles ou microscopiques, et s'avérer catastrophiques si la pièce est soumise à des contraintes ou à une pression cycliques.

Déformation et distorsion

Une légère déformation est normale, mais un gauchissement excessif indique souvent un refroidissement inégal, un support insuffisant lors de la solidification ou une géométrie qui se modifie naturellement lors du retrait. Le gauchissement devient coûteux lorsqu'il nécessite des opérations de redressage supplémentaires, un usinage supplémentaire ou plusieurs étapes de resserrage pour rétablir les valeurs de référence.

Défauts de surface (rugosité, croûtes, chevauchements, pénétration)

Les problèmes de surface peuvent provenir de l'érosion du moule, de défauts de coque, de réactions métal/moule ou de turbulences. Même lorsqu'ils sont purement esthétiques, les défauts de surface augmentent souvent le temps de meulage et de polissage et peuvent compromettre la qualité du résultat final.

Carte simplifiée des défauts et de leurs conséquences (ce que vous ressentirez en aval)

Voici une méthode rapide pour relier les défauts à ce que vous constatez réellement par la suite :

| Défaut de moulage | Comment cela apparaît plus tard | Pourquoi ça fait mal |

| Porosité | fuites, échec du test de pression, piqûres après usinage | Les surfaces d'étanchéité et les filetages deviennent peu fiables. |

| vides de retrait | Cavités révélées lors de l'usinage CNC, rebuts après valorisation | défauts internes imprévisibles |

| Inclusions | Usure des outils, marques de frottement, finition déchirée | Les particules dures endommagent les outils et la finition. |

| Arrêt à froid/dysfonctionnement | coutures fragiles, bords cassés | risque structurel et rejet |

| Fissures/déchirures chaudes | échec du CND, défaillance sous charge | risque pour la sécurité et la fatigue |

| Warpage | Les données de référence changent, configurations supplémentaires | Le rétablissement de la tolérance devient coûteux |

C’est pourquoi les fournisseurs performants considèrent la prévention des défauts comme un problème de conception et de contrôle des processus, et non comme un problème d’inspection finale.

Quelles sont les causes typiques des défauts de moulage ?

Les défauts de fonderie proviennent généralement de quatre sources principales : la qualité du métal, la qualité du moule/de la coquille, la conception du système d’alimentation et le contrôle du processus. La qualité du métal englobe des facteurs tels que la contamination, l’humidité, les gaz dissous et les variations de composition chimique. La qualité du moule ou de la coquille comprend des problèmes de perméabilité, de résistance, d’humidité et de présence de débris. La conception du système d’alimentation détermine si les turbulences, les inclusions d’air et les points chauds sont soit éliminés, soit créés. Le contrôle du processus inclut la température de coulée, le débit de coulée, le refroidissement et la régularité des opérations de coulée.

La plupart des défauts récurrents ne sont pas “ aléatoires ”. Ce sont généralement des résultats reproductibles d'une variable non contrôlée.

Comment réduire les défauts de fonderie avant l'usinage

L'approche la plus efficace consiste à prévenir les défauts à la source, plutôt que d'essayer de les contourner par usinage. Cela implique généralement de contrôler la fusion, de réduire les turbulences, d'améliorer l'alimentation et de stabiliser le refroidissement. Il est également essentiel d'être réaliste quant à la géométrie : les angles vifs, les changements de section abrupts et les transitions entre zones épaisses et fines sont sources de défauts, à moins que la conception et le système d'alimentation ne soient optimisés avec soin.

D'un point de vue pratique, il est utile de définir dès le départ quelles surfaces resteront brutes de fonderie et lesquelles seront usinées. Même pour les zones critiques à usiner, il est essentiel d'obtenir une pièce moulée stable et sans défaut afin de garantir un usinage prévisible et reproductible.

Questions à poser à un fournisseur en cas de risque de défauts de fonderie

Si votre pièce est soumise à une pression excessive, critique pour la sécurité ou sensible aux tolérances, il est essentiel de comprendre comment les défauts sont prévenus et la qualité vérifiée. Demandez comment la porosité est maîtrisée, comment l'alimentation est conçue pour les pièces épaisses et comment la propreté est maintenue pour éviter les inclusions. Si des essais non destructifs (END) sont requis, confirmez la méthode appliquée et les zones inspectées. Demandez également comment le fournisseur gère la stabilité dimensionnelle et le contrôle du gauchissement, car la déformation peut insidieusement engendrer des problèmes de tolérance chroniques, similaires aux variations d'usinage.

L'objectif n'est pas la paperasserie, mais la certitude que le processus est conçu pour éviter les défauts dès le départ.

FAQ : Défauts de moulage

Quels sont les défauts de moulage les plus courants ?

Les défauts de fonderie les plus courants comprennent généralement la porosité, les retassures, les inclusions, les coulées à froid, les fissures ou déchirures à chaud, le gauchissement et les défauts de surface. Leur prédominance dépend de l'alliage, de la géométrie et du contrôle du procédé.

Qu’est-ce qui provoque la porosité dans les pièces moulées ?

La porosité est souvent due à la présence de gaz emprisonnés, d'humidité, de turbulences lors de la coulée ou à un phénomène de solidification qui crée une microporosité dans les parties les plus épaisses. Elle n'apparaît généralement qu'après l'usinage des zones internes.

Qu’est-ce que le retrait en fonderie et pourquoi se produit-il ?

Le retrait est dû à la contraction du métal lors de sa solidification. Si la pièce moulée n'est pas alimentée correctement pendant son refroidissement, notamment dans les parties épaisses, des vides et des cavités peuvent se former à l'intérieur.

Comment les inclusions affectent-elles l'usinage ?

Les inclusions peuvent provoquer une usure rapide des outils, des ébréchures sur les plaquettes, des déchirures en surface et des finitions irrégulières. Elles peuvent se manifester par des points durs ou des piqûres qui ne disparaissent pas, même après plusieurs passes d'usinage.

Est-il possible de corriger les défauts de moulage après la fabrication de la pièce ?

Certains défauts peuvent être réparés dans des cas exceptionnels, mais pour beaucoup d'autres (notamment la porosité interne, les retassures et les fissures), il est préférable de les traiter préventivement. Les réparations peuvent également engendrer des risques pour les pièces critiques ou soumises à des contraintes.

Comment les défauts de fonderie affectent-ils les tolérances ?

Les défauts peuvent entraîner des décalages de référence dus au gauchissement, créer des tolérances de surépaisseur variables, exposer des vides lors de la finition dimensionnelle ou compromettre l'étanchéité des faces. Ceci accroît les retouches, les risques de rebut et les difficultés à respecter des tolérances serrées.

Quels types d'inspections permettent de détecter les défauts de fonderie ?

L'inspection visuelle permet de détecter les défauts de surface apparents, mais les défauts internes nécessitent souvent des méthodes de contrôle non destructif, selon les exigences. Pour les pièces soumises à une forte pression, une vérification supplémentaire est généralement nécessaire, au-delà du simple examen visuel.

Quel est le meilleur moyen de réduire les défauts de moulage d'une pièce neuve ?

Commencez par aligner la géométrie et le processus dès le début : évitez les transitions abruptes, concevez l’alimentation pour les points chauds, contrôlez la propreté de la matière fondue et validez le processus avec une inspection du premier article et des contrôles de stabilité avant d’augmenter le volume.

Conclusion

Les défauts de fonderie ne sont pas seulement un problème de fonderie ; ils affectent directement le temps d'usinage, la fiabilité des tolérances, les résultats des contrôles et le coût total de livraison. Lorsque la pièce moulée est propre et stable, l'usinage est simplifié : moins d'imprévus, moins de problèmes d'outillage, moins de rebuts et une production plus prévisible.

Si votre pièce est sensible aux tolérances ou critique en termes de performances, le moyen le plus rapide d'obtenir des résultats constants est de s'attaquer à la prévention des défauts dès le début en alignant la géométrie, les contrôles de processus et les attentes en matière d'inspection avant la montée en puissance de la production.

Chez HDC, nous traitons les défauts de fonderie à la source pour garantir une fiabilité optimale. service de casting. Nous examinons la géométrie des pièces dès le début, contrôlons la propreté de la fusion et le comportement de solidification, et concevons le système d'alimentation et de coulée afin de minimiser la porosité, le retrait et la distorsion, de sorte que les pièces moulées restent stables, s'usinent proprement et répondent aux exigences de tolérance en production.