Aperçu

At HDC Manufacturing, our proficiency in 6082 Aluminum machining is evident through our experience and cutting-edge equipment, including 4-axis and 5-axis machining centers. Precision is paramount, with advanced tools like the three-coordinate measuring machine ensuring the highest quality standards.

6082 Aluminum stands out for its exceptional features, making it a prime choice across various industries. Recognized for its corrosion resistance, strength, and machinability, HDC Manufacturing is equipped for Usinage CNC, fonderie, forger, découpe au laser, ou emboutissage de métal adapté à vos besoins.

Explore the vast potential of 6082 Aluminum with HDC Manufacturing. Beyond machining, we intimately understand its parameters and cater to diverse applications, from aerospace components to precision engineering solutions. HDC Manufacturing’s commitment guarantees that your 6082 Aluminum machining needs are not just met but exceeded.

L'histoire de l'aluminium 6082

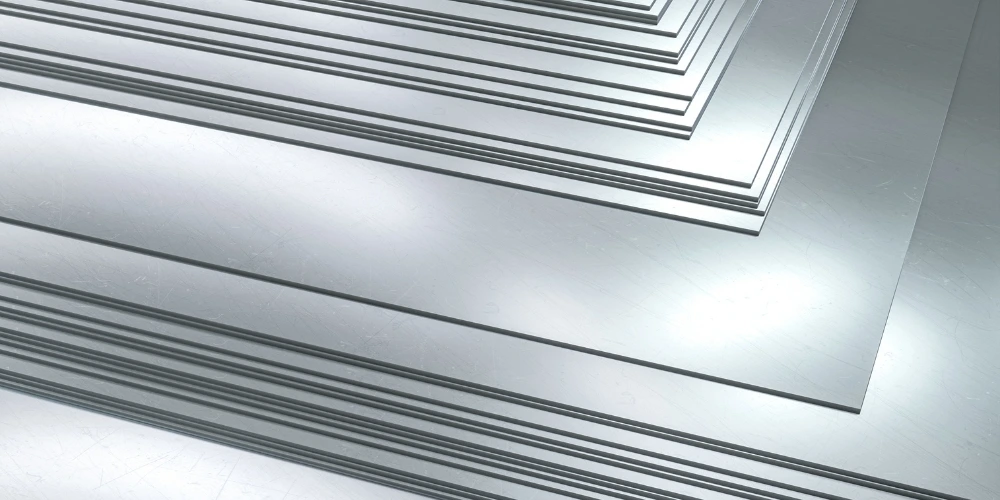

L'aluminium 6082, appartenant à la série 6000 d'alliages d'aluminium, a été introduit comme alliage de résistance moyenne avec une excellente formabilité, soudabilité et résistance à la corrosion. Cela fait suite au développement plus large des alliages depuis la découverte du procédé Hall-Héroult à la fin du XIXe siècle. Cet alliage a suivi un long processus de développement, passant d'un métal précieux à un produit industriel largement utilisé. Étant polyvalent, l'aluminium 6082 a été largement utilisé dans différentes industries, fournissant des éléments structurels, des extrusions architecturales et des machines de production grâce à ses propriétés et sa flexibilité optimales.

Avantages et inconvénients de l'aluminium 6082

L'alliage d'aluminium 6082 offre un bon rapport résistance/poids, une bonne formabilité, une bonne résistance à la corrosion, une soudabilité et une polyvalence, et ce sont les propriétés requises pour différentes applications industrielles. Mais il n’est peut-être pas assez résistant comme certains alliages ou certains aciers, est plus coûteux, ne tolère pas bien le traitement thermique et est sujet aux dommages de surface. De plus, ses performances peuvent se dégrader à haute température. Connaître les avantages et les inconvénients de ce matériau est essentiel pour faire des choix judicieux chaque fois que l'on envisage de l'utiliser pour les applications les plus appropriées.

Composition chimique de l'aluminium 6082

L'alliage 6082 est un alliage de résistance moyenne avec une excellente résistance à la corrosion. L'alliage 6082 a la résistance la plus élevée de l'alliage de la série 6000. En raison de la plus grande résistance de l'alliage 6082, il a remplacé l'alliage 6061 dans de nombreuses applications. L'alliage 6082 est généralement utilisé dans les applications fortement sollicitées, les fermes, les ponts, les grues, les applications de transport, les bennes à minerai, les barils de bière et les bidons de lait.

| Élément chimique | % Présent |

| Manganèse (Mn) | 0,40 – 1,00 |

| Fer (Fe) | 0,0 – 0,50 |

| Magnésium (Mg) | 0,60 – 1,20 |

| Silicium (Si) | 0,70 – 1,30 |

| Cuivre (Cu) | 0,0 – 0,10 |

| Zinc (Zn) | 0,0 – 0,20 |

| Titane (Ti) | 0,0 – 0,10 |

| Chrome (Cr) | 0,0 – 0,25 |

| Autre (chacun) | 0,0 – 0,05 |

| Autres (Total) | 0,0 – 0,15 |

| Aluminium (Al) | 92,5 – 98,3 |

Aluminium 6082 : les effets des différents composants sur ses propriétés

L'alliage d'aluminium 6082, principalement composé d'aluminium additionné de magnésium et de silicium, révèle un bon équilibre de propriétés requises pour une variété d'utilisations industrielles. L'aluminium offre l'avantage d'un faible poids et d'une résistance à la corrosion, tandis que le magnésium présente une résistance, une dureté et une aptitude au traitement thermique accrues. L'ajout de silicium est très avantageux dans le processus de moulage car il peut facilement être façonné dans des formes complexes comme le moulage sous pression. The alloy composition can be fine-tuned by the manufacturers in order to meet certain performance requirements, e.g., maximization of strength, fluidity of the alloy during pouring or corrosion resistance. Ce niveau de précision dans le contrôle des proportions de chaque composant rend l'aluminium 6082 opérationnel dans un large éventail de secteurs industriels.

Propriétés mécaniques de l'aluminium 6082

| Propriétés | Métrique | Impérial | commentaires |

| Résistance à la traction | 290 MPa | 42100 psi | épaisseur de paroi < 5 mm |

| 310 MPa | 45000 psi | épaisseur de paroi > 5 mm | |

| Limite d'élasticité | 250 MPa | 36300 psi | épaisseur de paroi < 5 mm |

| 260 MPa | 37700 psi | épaisseur de paroi > 5 mm | |

| Coefficient de Poisson | 0.33 | 0.33 | |

| Allongement à la rupture | 10% | 10% | |

| Dureté, Vickers | 95 | 95 | AA, typologique |

Propriétés physiques de l'aluminium 6082

| Propriétés | Métrique | Impérial |

| Denisty | 2,70 g/cc | 0,0975 lb/in³ |

| poids spécifique | 2.71 | |

| Point de fusion | 585-650°C | 1085-1200°F |

| La capacité thermique spécifique | 896 [J/kg·K] | 0,214 [Btu/lb·°F] |

| Coefficient de dilatation thermique (CTE) | 23,4 [10-6/K] | 13 [μin./in. ·°F] |

| Conductivité thermique | 150-170 [W/m·°C] | 86,73-98,3 [BTU/h∙ft∙°F] |

Quels alliages d'aluminium sont similaires à l'aluminium 6082 ?

Les aluminiums alliés multiples tels que l'aluminium 6061, l'aluminium 7075, l'aluminium 5083, l'aluminium 6063 et l'aluminium 7050 sont similaires à l'aluminium 6082 en termes de propriétés et d'applications. De même, les deux alliages d'aluminium, l'aluminium 6061 et l'aluminium 6082, ont une résistance, une formabilité, une soudabilité et une résistance à la corrosion élevées similaires, l'aluminium 6061 ayant une teneur en magnésium et en silicium légèrement inférieure. L'aluminium 7075, bien que beaucoup plus résistant que l'aluminium 6082, possède également des propriétés de formabilité et de résistance à la corrosion similaires, que l'on retrouve couramment dans l'aéronautique et les pièces hautes performances. Bien connu pour sa résistance exceptionnelle à la corrosion, l’aluminium 5083 est similaire à l’aluminium 6082 qui convient à un usage marin. Aluminum 6063 is similar to the formability and corrosion resistance of 6063, and is often used in structural and architectural contexts. The same is also true with Aluminum 7050 whose high strength and corrosion resistance are used for aerospace and defense whereas Aluminum 6082 aligns closely with it. Bien que le bon alliage ne puisse être défini que par une évaluation minutieuse des caractéristiques techniques, notamment la résistance, la formabilité, la résistance à la corrosion et le coût, cela garantit les meilleures performances et le coût le plus bas.

Méthodes de traitement adaptées à l'aluminium 6082

L'aluminium 6082 qui convient à de nombreuses techniques de fabrication est très polyvalent et peut être utilisé dans différentes applications. L'extrusion offre la possibilité de réaliser des profils avancés nécessaires aux composants structurels et aux profils architecturaux, tandis que l'usinage permet la fabrication de pièces uniques avec une grande précision. Il utilise la soudabilité, tandis que des techniques telles que le pliage et l'emboutissage sont utilisées pour former des pièces courbes et complexes et facilitent la fabrication d'assemblages structurels. Des méthodes de moulage telles que le moulage sous pression ou le moulage en sable sont utilisées pour la production massive de formes complexes. De plus, l'aluminium 6082 a la particularité de réagir au traitement de surface qui comprend l'anodisation, la peinture et le revêtement en poudre, ce qui lui confère un meilleur aspect, plus de résistance à la corrosion et une plus grande durabilité. Ces procédures de fabrication donnent aux fabricants la possibilité de personnaliser l'aluminium 6082 pour répondre aux exigences de conception spécifiques et aux besoins d'application dans les secteurs de l'aérospatiale, de l'automobile, de la construction et des biens de consommation.

Applications de l'aluminium 6082

L'aluminium 6082 est un alliage polyvalent connu pour ses excellentes propriétés, ce qui le rend adapté à diverses applications dans différents secteurs. Certaines applications courantes de l’aluminium 6082 comprennent :

- Automobile: In the automotive domain, HDC Manufacturing’s expertise in machining 6082 Aluminum shines through. From crafting couvercles de soupapes et jauges à la précision roues et élégant pommeaux de changement de vitesse, chaque composant subit un usinage méticuleux pour une durabilité et des performances améliorées.

- Aérospatial: The aerospace sector demands unparalleled precision, and 6082 Aluminum meets the challenge. Used in specialized components, this alloy contributes to the overall efficiency and safety of aerospace systems, showcasing HDC Manufacturing’s commitment to excellence.

- Composants médicaux : Precision is paramount in the medical field, and HDC Manufacturing delivers with 6082 Aluminum. Whether it’s custom piano hinges, bullet hinges, barrel hinges, or unique BMX parts, each component is engineered with precision and quality to meet diverse industry demands.

- Produits personnalisés : 6082 Aluminum finds its place in crafting custom products, especially in the motorcycle industry. From wheels and motocross wheel sets to wheel hubs, brake pedals, and bar ends, HDC Manufacturing’s tailored solutions elevate the performance and aesthetics of these two-wheeled machines.

- Moto: HDC Manufacturing’s proficiency extends to motorcycle components, where 6082 Aluminum is applied to precision-crafted roues, jeux de roues de motocross, moyeux de roue, pédales de frein, et extrémités de barre. Each component is a testament to HDC Manufacturing’s commitment to enhancing motorcycle performance.

- Bande-annonce: HDC Manufacturing’s craftsmanship in the trailer industry is evident in components like the kit de réparation de coupleur, loquet à ressort, cric de remorque, et rampe de remorque. Usinés à partir d'aluminium 6082, ces composants garantissent durabilité et fonctionnalité dans diverses applications de remorques.

- Vélo: In the bicycle industry, HDC Manufacturing’s mastery extends to crafting tiges de vélo, moyeux de vélo, pédales de vélo, et pédaliers en utilisant de l'aluminium 6082. La nature légère mais robuste de cet alliage contribue aux performances globales et à la fiabilité des vélos.

- Kart : Kart enthusiasts benefit from HDC Manufacturing’s precision in manufacturing sprockets, entretoises, moyeux de roue, volants, et jantes—all expertly crafted from 6082 Aluminum. These components add speed and agility to racing machines, showcasing HDC Manufacturing’s dedication to karting excellence.