Aperçu

Le moulage des métaux est la pierre angulaire de la fabrication depuis des siècles et, avec les progrès technologiques, la demande de durabilité et l’évolution de la demande du marché, le moulage des métaux évolue continuellement. Dans cet article de blog, nous aborderons les dernières tendances, les innovations en matière de matériaux, les considérations de conception, les analyses comparatives, les processus de coulée, les mesures de contrôle qualité, les impacts environnementaux, la dynamique du marché, et nous vous présenterons les meilleures entreprises de fonderie de métaux au monde.

Tendances émergentes et innovations dans le domaine du moulage des métaux

Le secteur de la fonderie traverse une période de métamorphose marquée par des améliorations technologiques constantes et des objectifs de développement durable. La fabrication additive, et notamment l'impression 3D, devrait révolutionner les processus de production en offrant des possibilités de conception illimitées et en réduisant le gaspillage de matériaux. L'intégration de l'IA et de l'apprentissage automatique renforce le contrôle dans de nombreux procédés de fonderie, notamment la maintenance prédictive et le pilotage des processus, améliorant ainsi l'efficacité et la qualité des produits. Les progrès des logiciels de simulation permettent d'anticiper les défauts et d'optimiser les conceptions, tandis que les programmes de développement durable privilégient l'utilisation des ressources et la réduction des émissions grâce au recyclage et à des technologies de production plus propres.

Le développement des alliages de nouvelle génération vise non seulement à obtenir des matériaux plus légers aux propriétés améliorées, mais aussi des secteurs comme l'aérospatiale et l'automobile. L'automatisation et la robotique permettront de standardiser les processus de fabrication et de garantir la sécurité, tandis que la numérisation assurera une surveillance en temps réel et une analyse des données pour optimiser l'exploitation et mettre en place des stratégies de maintenance prédictive. Cette nouvelle ère d'innovation et de développement constants est ainsi promise à l'industrie de la fonderie.

Matériaux avancés : améliorer les performances et la durabilité

L'utilisation de matériaux avancés révolutionne l'industrie de la fonderie en permettant la production durable d'alliages légers. Ces matériaux sont conçus pour offrir des propriétés supérieures tout en tenant compte des enjeux environnementaux et des besoins d'efficacité des clients. Les alliages durables, principalement composés de métaux recyclés ou renouvelables, présentent l'avantage considérable de consommer moins d'énergie et de réduire leur impact environnemental. De plus, les alliages légers comme l'aluminium et le magnésium, plus performants que d'autres matériaux, contribuent à améliorer le rendement énergétique des véhicules et du secteur aéronautique.

L'utilisation de matériaux innovants incite le secteur à développer de nouvelles technologies pour les exploiter. À titre d'exemple, les alliages légers utilisés dans la fabrication automobile permettent de concevoir des véhicules économes en carburant sans compromettre la sécurité ni les performances. De même, dans l'industrie aérospatiale, ces matériaux contribuent à alléger les aéronefs, réduisant ainsi la consommation de carburant et les émissions. Par ailleurs, les alliages écologiques sont conformes aux politiques de développement durable et aux réglementations relatives à la chaîne d'approvisionnement, rendant possibles des opérations de fonderie respectueuses de l'environnement. Ainsi, l'intégration de ces matériaux de haute technologie révolutionne non seulement les produits, mais permet également d'obtenir des résultats environnementaux positifs et, par conséquent, d'assurer la croissance du secteur pour les années à venir.

Considérations de conception : équilibrer l’esthétique et la fonctionnalité

Les décisions de conception sont cruciales en fonderie pour garantir la fabricabilité, la qualité et les performances des pièces. Les principaux éléments concernent la forme extérieure, la finition de surface, les tolérances dimensionnelles, la dépouille, les congés de congé, le choix du matériau et la conception du système d'alimentation. La conception de la pièce moulée doit prendre en compte sa forme, son niveau de complexité et sa fonction, ainsi que l'épaisseur de paroi, les congés de congé et les angles de dépouille utilisés pour faciliter l'écoulement du métal en fusion et obtenir une solidification uniforme. La finition de surface doit être spécifiée en fonction de l'usage prévu, en évaluant des caractéristiques telles que la rugosité et la porosité. La précision dimensionnelle et les limites de tolérance doivent être maîtrisées pour répondre aux exigences fonctionnelles. L'introduction d'angles de dépouille et de congés de congé facilite le démoulage et améliore la résistance de la pièce, tandis que le choix du matériau repose sur sa conductivité thermique et ses propriétés mécaniques.

Le remplissage de la cavité du moule doit être uniforme et les défauts doivent être évités grâce à une conception efficace des canaux d'alimentation et des masselottes. Une analyse approfondie de ces aspects de conception est indispensable pour améliorer la qualité du processus de fonderie, réduire les coûts de production et les délais. La collaboration entre les concepteurs, les ingénieurs et les fondeurs est essentielle à la réussite des projets de fonderie.

Analyse comparative : choisir la bonne méthode de coulée

La comparaison de différentes méthodes de coulée de métal implique d'évaluer leurs caractéristiques, avantages et inconvénients uniques : La comparaison de différentes méthodes de coulée de métal implique d'évaluer leurs caractéristiques, avantages et inconvénients uniques :

Moulage en sable:

- Avantages: Réalisable pour une large gamme de métaux différents, économique, adaptable aux formes complexes et aux grandes pièces.

- Les inconvénients: Qualité de surface rugueuse, dimensions compliquées et opération à forte intensité de main-d'œuvre.

Moulage d'investissement :

- Avantages: Finitions de surface, tolérances précises, grande variété de matériaux sélectionnés et moindre gaspillage de matériaux.

- Les inconvénients: La complexité augmente le niveau des coûts, produit des pièces plus petites et entraîne des délais de livraison plus longs.

Moulage sous pression :

- Avantages: Taux de production accru, finition de surface parfaite, haute précision et structure à paroi fine.

- Les inconvénients: Outillage coûteux, palette de matériaux limitée, restrictions de conception.

En fin de compte, la méthode de coulée est déterminée par des facteurs tels que la complexité, le volume, les besoins en matériaux, la finesse de surface, la précision dimensionnelle et le budget. Le moulage au sable présente l’inconvénient d’être peu précis. C'est également peu coûteux. Le moulage de précision représente une finition de très haute qualité, mais son coût est plus élevé et le processus prend plus de temps. Le moulage sous pression est rapide et précis mais nécessite un équipement coûteux et comporte des restrictions matérielles.

Différents processus de coulée : répondre aux divers besoins de l'industrie

Il existe différentes méthodes de moulage de métaux, notamment le moulage en sable, le moulage à modèle perdu, le moulage sous pression, la coulée centrifuge, la coulée continue et le moulage en coquille. Ci-dessous, je décrirai le processus général des trois méthodes de coulée de métal les plus couramment utilisées.

Processus de moulage au sable vert :

- Création de motifs: La première étape de la production est la création d'un motif, généralement en bois, en plastique ou en métal, façonné en fonction de la pièce.

- Moulage en sableUn moule ou une éprouvette en deux parties est créé autour du modèle, appelé ainsi. Les moules sont complétés en coulant la partie supérieure (chape) et la partie inférieure (moule à mortaise) dans un mélange de sable de haute qualité composé d'argile et d'eau, appelé sable vert.

- Suppression de motifs: Une fois le moule réalisé, le motif est retiré en laissant un espace dans le moule en sable qui correspond à la forme de la pièce aspirée.

- Coulée de métal en fusion: Les deux moitiés du moule sont ensuite assemblées et le métal en fusion, généralement de l'aluminium, du fer ou du bronze, est versé à travers la porte dans la cavité.

- Solidification et refroidissementLe métal est fondu puis coulé dans la cavité, où il se solidifie pour prendre la forme souhaitée du moule. On laisse ensuite la pièce moulée refroidir et se raffermir dans le moule.

- Retrait du moulageUne fois refroidi, le moule en sable est brisé et la pièce moulée est libérée. Les excédents de matière, tels que les canaux d'alimentation et les masselottes, sont éliminés, et les pièces moulées peuvent ensuite subir des opérations de finition comme l'usinage ou le revêtement.

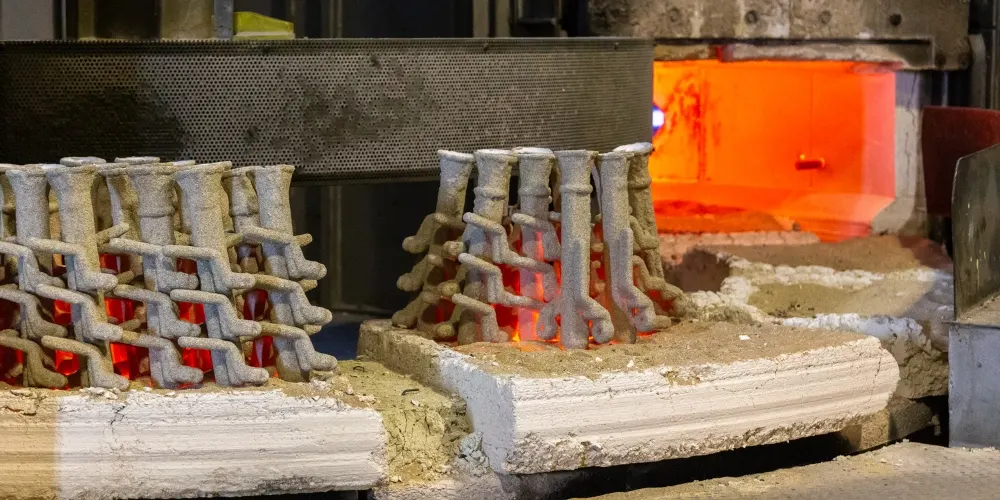

Processus de moulage à modèle perdu :

- Création de motifs : Un motif, généralement constitué de cire ou d'un matériau similaire, est créé sous la forme de la pièce souhaitée.

- Assemblée: Plusieurs motifs de cire sont attachés à une grappe centrale pour former un assemblage en forme d'arbre, connu sous le nom d'arbre à cire.

- Moulage d'investissement : L'arbre à cire est recouvert d'une coque en céramique, généralement par une série d'étapes de trempage et de séchage, pour créer un moule.

- Décirage : Une fois la coque en céramique sèche, l'ensemble est chauffé pour fondre et éliminer la cire, laissant une cavité dans la coque en céramique.

- Coulage du métal : Le métal en fusion est versé dans la cavité de la coque en céramique via le système d'accès.

- Solidification et refroidissement : Le métal en fusion remplit la cavité et se solidifie en prenant la forme du moule. Après refroidissement, la coque en céramique est retirée, laissant apparaître la pièce en métal moulé.

- Finition: La pièce moulée peut subir des processus de finition supplémentaires comme l'usinage, le polissage ou le traitement de surface.

Processus de moulage sous pression :

- Préparation de l'outillageLe processus commence par la fabrication des moules, généralement en acier trempé. Ces moules comprennent une partie supérieure (le couvercle) et une partie mobile (la matrice d'éjection). L'assemblage de ces deux éléments forme le moule.

- Préparation des matricesLors du processus de revêtement, un lubrifiant est appliqué sur les moules afin de faciliter le remplissage par le métal fondu et d'éviter l'adhérence. Le moule de coulée est ensuite fixé sur la machine de moulage sous pression.

- Fusion et injectionLe métal doit être un alliage d'aluminium, de zinc ou de magnésium, qui sera fondu à la température requise dans un four. Après la fusion, le métal est introduit dans la cavité du moule à l'aide d'un vérin hydraulique ou d'un piston générant une forte pression. Cette pression assure le remplissage complet de la cavité par le métal en fusion, qui se solidifie rapidement.

- SolidificationLe métal en fusion épouse la forme de la cavité de la matrice lors de son refroidissement et de sa solidification rapides. La vitesse de refroidissement est contrôlée avec précision afin d'éviter toute fissuration due au retrait ou à la porosité.

- ÉjectionUne fois le démoulage terminé, le moule est ouvert et les éjecteurs permettent d'expulser la pièce de la cavité. Celle-ci est ensuite introduite dans la machine de coulée, où elle est refroidie puis retirée. Les bavures et les canaux d'alimentation, par exemple, sont alors ébarbés.

- Finition: D'autres étapes de traitement après l'éjection peuvent inclure l'usinage des pièces moulées, le redressage des fraises, le polissage de surface ou le traitement pour obtenir les propriétés finales et la finition de surface requises.

Contrôle qualité : garantir l'excellence à chaque moulage

Les procédures de contrôle qualité en fonderie englobent diverses pratiques telles que la maîtrise des procédés, l'inspection, le système de management de la qualité, la formation du personnel et la gestion de la qualité des fournisseurs. Ces dispositifs garantissent la conformité des produits aux normes et exigences clients, tout en réduisant les rebuts et en favorisant la constance des processus de production. L'utilisation de jumeaux numériques représente une approche innovante pour préserver la qualité ; ils permettent un suivi en temps réel et une analyse prédictive des processus de production. Grâce à l'utilisation des jumeaux numériques comme outils de simulation, la maintenance proactive, l'optimisation des performances et le contrôle continu de la qualité des produits sont possibles. Par le biais de capteurs, de la collecte et de l'analyse des données en temps réel, les fabricants peuvent détecter les anomalies, anticiper les défauts potentiels et optimiser les paramètres de production pour répondre aux normes de qualité. Ce processus de rétroaction en boucle fermée permet une amélioration continue et garantit un haut niveau d'assurance qualité dans l'industrie de la fonderie.

Impact environnemental : vers un avenir plus vert

Bien que les procédés de fonderie aient des impacts environnementaux importants, il existe des moyens de les atténuer. Les stratégies de réduction des émissions comprennent l'amélioration des technologies pour une meilleure efficacité énergétique, les systèmes de filtration et, par conséquent, l'utilisation de carburants plus propres. Les initiatives de recyclage portent sur le recyclage des matériaux, la mise en place de systèmes de circulation d'eau en circuit fermé, le raffinage du sable de fonderie et la réutilisation des déchets métalliques. Les systèmes de management environnemental (SME) garantissent le respect des lois et réglementations et permettent un audit environnemental complet ainsi qu'une transition des technologies polluantes vers des technologies plus propres. Dans ce contexte, la fonderie peut donc être considérée comme un procédé durable et respectueux de l'environnement, contribuant à la protection de l'environnement et à la préservation des ressources à l'échelle mondiale.

Analyse de marché : comprendre la dynamique de l’industrie

Le secteur industriel qui utilise la fonderie pour fabriquer des produits est très vaste et comprend notamment la mécanique lourde, l'aérospatiale, la défense, l'énergie, la construction, les machines industrielles et les biens de consommation. Le marché de la fonderie est devenu essentiel pour de nombreux secteurs comme l'automobile, la construction, l'énergie et la défense, qui dépendent des pièces moulées pour diverses applications, allant des composants de moteurs aux pièces structurelles, en passant par les aubes de turbines, les éléments d'infrastructure et les produits de consommation. La demande de pièces moulées est notamment alimentée par la croissance économique, le développement des infrastructures, l'automatisation industrielle et l'attrait des consommateurs pour les produits durables. Alors que les industries investissent dans les infrastructures, la modernisation des équipements et l'innovation technologique, la demande de pièces moulées devrait être considérable, notamment dans les secteurs qui offrent des perspectives pour les métaux légers, les composants haute performance et les systèmes de production plus écologiques.

20 meilleures entreprises de moulage de métaux dans le monde

Dans ce blog, nous vous présentons 20 entreprises de fonderie qui se distinguent par leur innovation constante, leur expertise pointue et leur position de leader sur le marché. De l'artisanat ancestral aux chaînes de production automatisées, la fonderie demeure au cœur des industries manufacturières, notamment l'automobile, l'aéronautique, l'électroménager et bien d'autres. Notre sélection rassemble des entreprises qui, outre leur longue histoire, restent à la pointe de la technologie, dans le respect d'une production durable et environnementale. Que vous soyez un professionnel de la production ou un passionné désireux d'en apprendre davantage sur la fonderie, cet article vous offrira une mine d'informations et d'enthousiasme.

Fonderie Reliance Co. Ltd.

Reliance Foundry Co. Ltd. est un fournisseur de premier plan de produits d'extérieur et de pièces moulées en métal, réputé pour son dévouement à la qualité, au service et à l'expertise. Fondée en 1925, cette entreprise a bâti un héritage de compétence en matière de moulage de métaux, devenant ainsi un fournisseur primé pour des projets de grande envergure et des besoins quotidiens partout en Amérique du Nord. Leur engagement à fournir des stocks de la plus haute qualité et des produits conçus sur mesure est évident dans leur vaste gamme d'offres, qui s'adressent au mobilier de sites architecturaux, à la gestion du trafic et aux applications industrielles.

Principaux domaines d'activité :

- Solutions de stationnement pour vélos

- Moulages personnalisés

- Bornes

- Mobilier de chantier

- Roues industrielles

Fonderie d'aluminium du Wisconsin

Wisconsin Aluminum Foundry, créée en 1909, s'est distinguée en tant que leader dans l'industrie du moulage de matériaux non ferreux, spécialisée dans les pièces moulées à base d'aluminium et de cuivre. Avec un engagement fort envers la qualité, l’innovation et le service client, la fonderie est devenue un partenaire de confiance pour les ingénieurs et les acheteurs de divers secteurs. Ils sont reconnus pour leurs capacités internes complètes, notamment le moulage de l'aluminium et du bronze, l'usinage, les services d'atelier de modélisme, le traitement thermique, l'imprégnation et un atelier d'usinage entièrement équipé, qui permettent l'intégration verticale 100% de leurs processus de fabrication.

Principaux domaines d'activité :

- Pièces moulées à base d'aluminium et de cuivre

- Boutique de patrons en interne

- Services d'usinage

- Traitement thermique

- Services d'imprégnation

- Assistance technique complète

PHB inc.

PHB Inc. est un important fabricant américain de moulage sous pression, réputé pour son expertise dans le moulage sous pression d'aluminium et de zinc, l'usinage CNC, la production d'outils et de matrices et ses services de fabrication complets. En tant qu'entreprise enregistrée ITAR et certifiée ISO et IATF, PHB Inc. garantit les normes de qualité les plus élevées dans toutes ses opérations, s'adressant à diverses industries, notamment les secteurs gouvernementaux et militaires. L'usine de l'entreprise en Pennsylvanie est apte à résoudre des problèmes complexes de moulage sous pression, en transformant des spécifications de conception complexes en produits tangibles et de haute qualité. Avec plus de 100 ans d'expérience dans l'industrie du moulage sous pression, PHB Inc. se consacre à fournir des solutions de fabrication clé en main, en mettant l'accent sur la livraison dans les délais, la précision et la satisfaction du client.

Principaux domaines d'activité :

- Moulage sous pression en aluminium

- Moulage sous pression de zinc

- Usinage CNC

- Production d'outils et de matrices

- Moulage par injection

Métaux Belmont

Belmont Metals, fondée par George Henning en 1896, est un fabricant réputé spécialisé dans les métaux et alliages non ferreux. Basée à Brooklyn, New York, sur l'avenue Belmont originale, la société est devenue une source importante et diversifiée d'un large éventail de compositions et de formes de métaux non ferreux. Avec plus d'un siècle de service, Belmont Metals est fier de proposer plus de 3 000 compositions et formes de métaux différentes, ce qui en fait l'un des fournisseurs les plus variés aux États-Unis. Leur engagement envers la qualité et le service en a fait un choix privilégié pour les clients de divers secteurs. à la recherche de produits métalliques fiables et de haute qualité.

Principaux domaines d'activité :

- Alliages à base d'aluminium

- Alliages à base de bismuth

- Alliages à base de cuivre

- Alliages à base de plomb

- Alliages à base d'étain

- Alliages à base de zinc

- Alliages personnalisés pour la recherche et le développement

Wieland Chase

Wieland Chase est un fabricant et fournisseur de laiton de premier plan en Amérique du Nord, réputé pour fournir des barres, des pièces forgées et des lingots en laiton de haute qualité. En tant que fier membre du groupe mondial Wieland depuis juillet 2019, Wieland Chase bénéficie des vastes ressources et du soutien de l'un des principaux fournisseurs de l'industrie des alliages de cuivre. La société s'engage à dépasser les attentes de ses clients grâce à un service de qualité supérieure, une sélection de produits et des solutions innovantes adaptées au marché des alliages de cuivre et aux fabricants de laiton aux États-Unis. En mettant l'accent sur la sécurité, la qualité et le service client, Wieland Chase vise à maintenir sa position de leader dans l'industrie en proposant des produits qui répondent aux normes d'excellence et de durabilité les plus élevées.

Principaux domaines d'activité :

- Fourniture de tiges en laiton

- Pièces forgées et lingots de laiton

- Support technique et métallurgique

- Alliages personnalisés pour la recherche et le développement

Bunty LLC

Bunty LLC est un fournisseur spécialisé de pièces métalliques usinées, forgées, moulées et plaquées sur mesure, basé à Greenville, en Caroline du Sud. Créée en 2000, l'entreprise possède plus de 16 ans d'expérience dans l'industrie de la fabrication métallique. Avec un système de gestion de la qualité (QMS) certifié AS9100D et ISO 9001 : 2015, Bunty LLC propose une gamme complète de services qui s'adressent aux clients nationaux et internationaux. L'entreprise est fière de proposer des solutions de fabrication rapides et peu coûteuses, sans compromettre la qualité ou la fiabilité. Grâce à son partenariat avec ses clients, du développement de prototypes à la production à grande échelle, Bunty LLC s'engage à fournir un service inégalé, une expertise approfondie et des solutions sur mesure pour répondre aux besoins uniques de chaque client.

Principaux domaines d'activité :

- Pièces forgées en métal sur mesure

- Moulages métalliques personnalisés

- Processus d'usinage

- Services de prototypage, de fabrication et de consultation

Dynacast

Dynacast est un leader mondial de l'industrie du moulage sous pression, réputé pour la fabrication de composants métalliques de précision. L'entreprise excelle dans les partenariats avec des entreprises du monde entier, transformant des idées innovantes en réalité grâce à des composants moulés sous pression de qualité supérieure. L'approche de Dynacast combine une technologie de pointe, une vaste expertise et un engagement profond envers la qualité et l'efficacité, leur permettant d'offrir une valeur exceptionnelle à leurs clients dans divers secteurs.

Principaux domaines d'activité :

- Moulage sous pression de précision

- Offre de services de bout en bout

Industries du rythme

Pace Industries est reconnu comme le principal fabricant de moulage sous pression à service complet en Amérique du Nord, spécialisé dans le moulage sous pression d'aluminium, de zinc et de magnésium. Depuis sa création en 1970, Pace Industries se consacre à produire des pièces et des assemblages moulés sous pression de la plus haute qualité pour ses clients, repoussant ainsi les limites de l'innovation manufacturière. Avec un solide réseau d'installations stratégiquement situées aux États-Unis et au Mexique, Pace Industries possède la plus grande empreinte de tous les fondeurs sous pression en Amérique du Nord. L'entreprise s'engage en faveur de l'excellence opérationnelle, de l'amélioration continue et des pratiques de fabrication durables, garantissant qu'elles répondent aux attentes élevées de leur clientèle diversifiée.

Principaux domaines d'activité :

- Moulage sous pression en aluminium

- Moulage sous pression de zinc

- Moulage sous pression de magnésium

Société de moulage d'acier Harrison

Harrison Steel Castings Company est un leader de premier plan dans la production mondiale de solutions de moulage d'acier de précision. Avec plus d'un siècle d'expertise, l'entreprise a cultivé une réputation de savoir-faire et de qualité, au service des plus grandes entreprises du monde entier. Harrison Steel Castings Company se spécialise dans la fourniture de pièces moulées en acier exceptionnelles qui durent, soutenues par un engagement envers la perfection en tant que processus continu. Cette philosophie de culture zéro défaut et une approche globale de la fabrication ont positionné Harrison Steel à l'avant-garde de l'industrie de la fonderie d'acier.

Principaux domaines d'activité :

- Moulage d'acier de précision

- Usinage

Zetwerk

Zetwerk est l'un des principaux fournisseurs de solutions de fabrication de haute qualité, connu pour offrir des coûts compétitifs à l'échelle mondiale et des délais de livraison inégalés dans une vaste gamme de processus de fabrication. S'engageant à maximiser l'efficacité de la fabrication et à réduire les coûts pour ses clients, Zetwerk dispose d'une chaîne d'approvisionnement incassable et d'une capacité de fabrication pratiquement illimitée. Cela fait de Zetwerk un partenaire idéal pour les entreprises ayant besoin de composants livrés à temps et conformément aux spécifications. Leur approche combine une technologie de pointe, un vaste réseau de capacités de fabrication et une concentration sur la qualité et la satisfaction du client, au service d'industries allant du transport à l'aérospatiale et à la défense.

Principaux domaines d'activité :

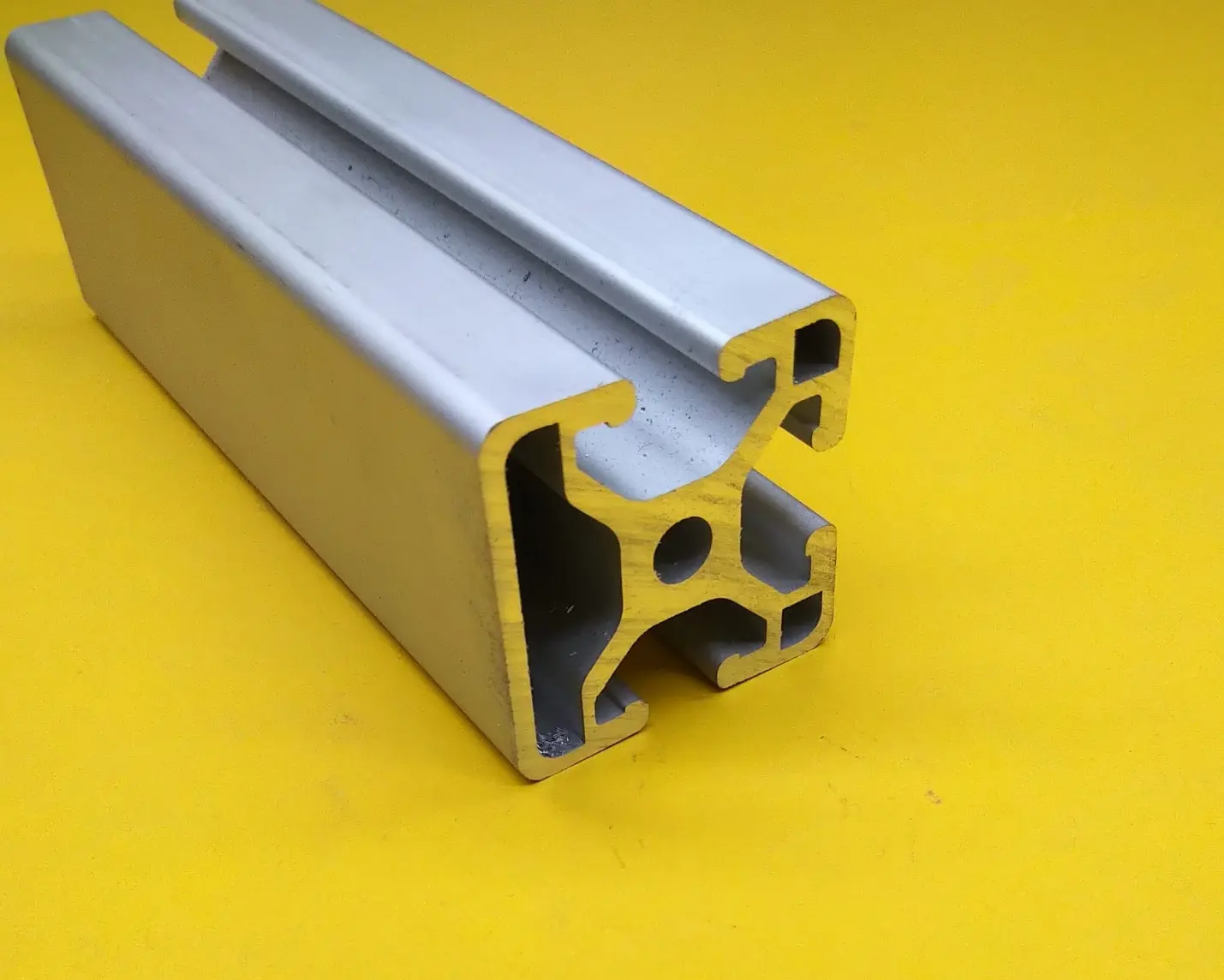

- Extrusion

- Moulage sous pression

- Usinage CNC

- Forgeage

- Moulage par injection

- Estampage de tôle

- Moulage d'investissement

TB Wood's

TB Wood's, fondée en 1857, est un leader mondialement reconnu dans la conception et la fabrication d'accouplements industriels de haute technologie et de solutions d'entraînement par courroie. L'entreprise s'est bâtie une réputation de production de produits innovants et de qualité, notamment une large gamme de produits d'accouplement tels que les accouplements élastomères Sure-Flex Plus® et Dura-Flex®, les accouplements à disque Form-Flex®, les accouplements à grille G-Flex et les accouplements à mâchoires. . TB Wood's est également connu pour ses solutions d'entraînement par courroie hautes performances, telles que des poulies à courroie trapézoïdale, des pignons synchrones, des poulies sur commande, des entraînements mécaniques à vitesse variable par courroie, des courroies et des bagues, tous conçus avec une conception supérieure et une qualité exceptionnelle. pour garantir des performances durables. De plus, les opérations de fonderie de TB Wood sont capables de produire des pièces en fonte grise et ductile pesant jusqu'à 10 000 lb. par pièce moulée, démontrant des capacités complètes à imprimer qui répondent aux exigences de coulée de manière efficace et efficiente.

Principaux domaines d'activité :

- Produits de couplage

- Produits à entraînement par courroie

- Produits de moulage commerciaux

- Produits d'embrayage et de frein

- Variateur de vitesse hydrostatique

MES Inc.

MES Inc. est un fournisseur mondialement reconnu de solutions techniques de chaîne d'approvisionnement et de services de fabrication. L'entreprise est fière d'offrir les meilleures capacités de fabrication et services de gestion de la chaîne d'approvisionnement à travers le monde. MES Inc. dessert un large éventail d'industries, notamment l'automobile, l'éclairage, la construction et l'électricité, entre autres. Grâce à sa gamme complète de services, MES exploite les ressources de fabrication mondiales pour optimiser l'efficacité de la chaîne d'approvisionnement, garantissant une livraison rapide et des produits de qualité à ses clients. Forte d'un engagement ferme envers l'excellence et la satisfaction de ses clients, MES Inc. a remporté des distinctions telles que le Best of Lewis Center Award, soulignant son engagement envers un service supérieur et une qualité de fabrication.

Principaux domaines d'activité :

- Services de moulage sous pression

- Services d'usinage

- Services de forgeage

- Assemblées

- Gestion de la chaîne d'approvisionnement

CAB dans le monde entier, LLC

CAB Worldwide LLC est un leader de premier plan dans la fabrication et la distribution d'une variété de composants industriels, notamment des brides de tuyaux en acier et des pièces moulées/forgées industrielles. Avec plus de 35 ans d'expérience, CAB Worldwide se consacre à fournir une excellence inégalée pour répondre aux besoins de ses clients. La société a une présence significative avec du personnel basé en Chine, au Vietnam, en Corée du Sud, en Afrique du Sud, un siège social à Buford, en Géorgie, et une usine de fabrication et de distribution à Nacogdoches, au Texas. L'engagement de CAB Worldwide envers la qualité se reflète dans sa certification ISO 9001 : 2015 et son statut d'entreprise commerciale féminine certifiée. Grâce à des systèmes de contrôle de qualité étendus et à l'accent mis sur la réduction des coûts tout en poursuivant les programmes d'amélioration de la qualité à l'étranger, CAB Worldwide se présente comme un fournisseur engagé et fiable.

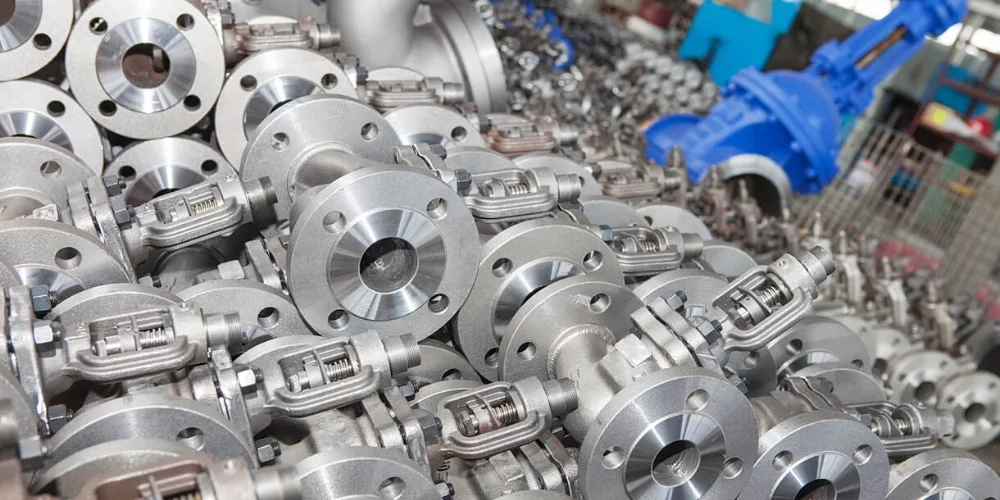

Principaux domaines d'activité :

- Brides de tuyaux en acier

- Pièces moulées et pièces forgées industrielles

- Brides de tour éolienne et composants de cadre de porte

- Assemblages en acier fabriqués

- Emboutissages en métal

Produits Déco

Deco Products est un premier fabricant de moulage sous pression de zinc à service complet situé à Decorah, Iowa. Avec plus de 60 ans d’expérience, Deco Products est le plus grand fabricant autonome de moulage sous pression de zinc en Amérique du Nord. Utilisant des machines de moulage sous pression à chambre chaude conçues sur mesure, Deco propose des moulages sous pression de précision en zinc à ses clients du monde entier, en mettant l'accent sur la qualité, les prix compétitifs et la satisfaction du client. L'entreprise est fière de sa capacité à fournir une gamme complète de services depuis la conception et l'ingénierie jusqu'à l'usinage, le revêtement en poudre, le placage et l'assemblage, ce qui en fait une solution unique pour les besoins de moulage sous pression de zinc.

Principaux domaines d'activité :

- Moulage sous pression de zinc de précision

- Usinage

- Revêtement en poudre

- Placage

- Assemblée

Tuyaux en fonte ductile Xinxing Co., Ltd.

Xinxing Ductile Iron Pipes Co., Ltd. est une entreprise principale du Xinxing Cathay International Group, une entreprise publique sous la supervision de la Commission de surveillance et d'administration des actifs publics du Conseil d'État (SASAC). Établi en tant que leader mondial dans la recherche, le développement et la fabrication de tuyaux et de raccords de tuyauterie en fonte ductile, Xinxing Ductile Iron Pipes a élargi sa portée pour devenir un concurrent sérieux dans l'industrie de la fabrication de produits en acier. S'engageant à assurer un transport maritime sûr et à favoriser une vie de qualité grâce à ses produits, l'entreprise a marqué sa présence à travers le monde, exportant des produits dans plus de 120 pays. Xinxing Ductile Iron Pipes est fier de sa vaste chaîne d'approvisionnement, de son expertise en ingénierie et de sa capacité à répondre aux normes internationales de qualité et de livraison pour les grands, moyens et petits fabricants d'équipement d'origine (OEM) du monde entier.

Principaux domaines d'activité :

- Tuyaux en fonte ductile

- Raccords de tuyauterie

- Métallurgie de l'acier et du fer

- Pièces moulées automobiles

CITIC Dicastal Co., Ltd.

CITIC Dicastal Co., Ltd. est mondialement reconnu comme l'un des principaux fabricants de roues en aluminium, réputé pour ses capacités complètes en matière de fabrication intelligente, d'équipements intelligents et de gestion de l'énergie. Créée en tant que filiale en propriété exclusive de CITIC Dicastal en avril 2015, sa société Smart Equipment (anciennement connue sous le nom de centre de fabrication d'équipements de CITIC Dicastal) est spécialisée dans le développement de solutions de fabrication intelligentes. De plus, CITIC Dicastal a créé sa société de technologie de l'information en juillet 2017, dédiée à l'avancement de la numérisation, de l'informatisation et des services intelligents au sein de l'entreprise. En élargissant encore son champ d'action, CITIC Dicastal se concentre également sur la gestion de l'énergie à travers sa société d'équipement énergétique, visant à contribuer aux services d'économie d'énergie, de protection de l'environnement et d'approvisionnement en énergie, en s'alignant sur les objectifs plus larges du développement durable.

Principaux domaines d'activité :

- Fabrication de roues en aluminium

- Fabrication intelligente

- Développement d'équipements intelligents

- Services de numérisation et d'informatisation

- Gestion de l'énergie

Tianjin Xinweixiang Industrial Co., Ltd.

Tianjin Xinweixiang Industrial Co., Ltd., située dans le district de Wuqing, à Tianjin, en Chine, est une filiale en propriété exclusive du groupe Meita basé à Taiwan, créé en décembre 1995. La société est spécialisée dans le moulage, l'usinage, l'assemblage et la vente de pièces liées à l'automobile. Avec une capacité de production nominale atteignant jusqu'à 8 000 tonnes par mois, Xinweixiang Industrial Co., Ltd. est l'un des principaux fabricants de composants de turbocompresseurs, notamment des carters de turbine, des carters intermédiaires et des systèmes d'échappement de moteur. L'entreprise utilise une variété de matériaux tels que la fonte grise, la fonte ductile, la fonte à graphite compacté, la fonte alliée résistante à la chaleur et l'acier moulé résistant à la chaleur. Ses produits sont principalement exportés vers l'Europe, les États-Unis et le Japon et sont largement utilisés par des marques automobiles internationales de renom telles que Daimler, BMW, Audi, Volkswagen, Ford, General Motors, Renault, Peugeot-Citroën, Toyota et Volvo, gagner une large reconnaissance auprès des clients.

Principaux domaines d'activité :

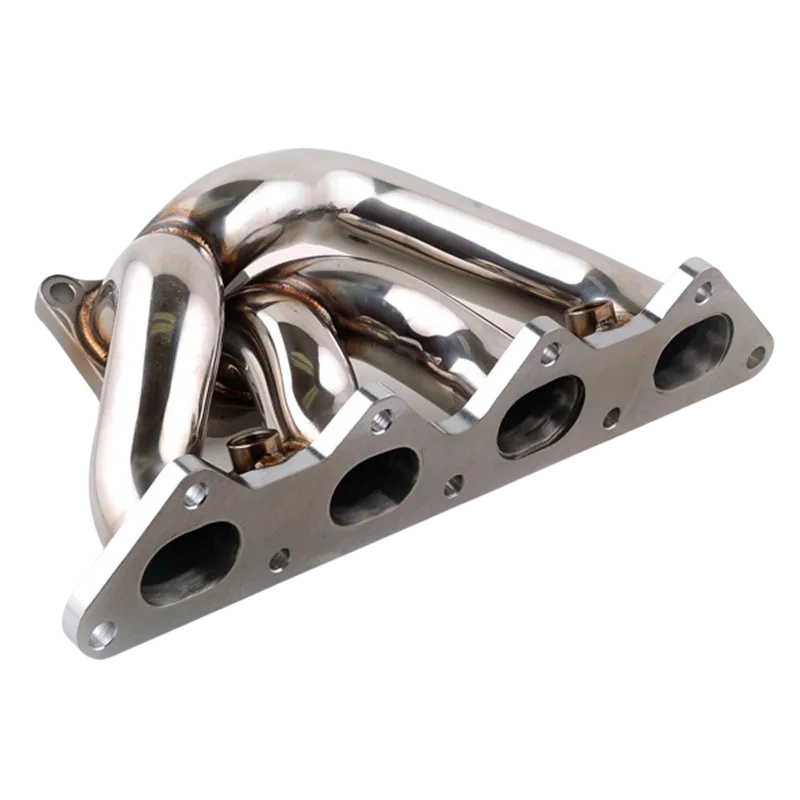

- Composants du turbocompresseur

- Composants du moteur

- Services personnalisés de moulage, d'usinage et d'assemblage

Dongying Giayoung Precision Metal Co., Ltd.

Dongying Giayoung Precision Metal Co., Ltd., également connue sous le nom de Giayoung, est une société très réputée spécialisée dans la production et l'exploitation de diverses pièces moulées de précision de haute difficulté et de leurs produits de transformation en profondeur. Utilisant des technologies avancées telles que le moulage de précision au sol de silice, l'usinage de précision et le traitement de surface, Giayoung fabrique des produits fabriqués à partir d'une large gamme de matériaux, notamment l'acier inoxydable, l'acier résistant à la chaleur, l'acier au carbone, l'acier faiblement allié, l'alliage haute température et alliage non ferreux. L'entreprise compte plus de 400 clients stables et a la capacité de produire 1,3 million de pièces métalliques de précision de haute difficulté par mois. Plus de 80% de ses produits sont exportés vers l'Union européenne, le Japon, les États-Unis, l'Australie et d'autres pays et régions.

Principaux domaines d'activité :

- Moulage de précision

- Usinage de précision

- Traitement de surface

Vésuve

Vesuvius est reconnu mondialement comme un leader dans l'ingénierie des flux de métaux, offrant une gamme complète de services et de solutions d'ingénierie principalement aux industries de l'acier et de la fonderie. La société s'engage à fournir des services haut de gamme qui améliorent l'efficacité des opérations de ses clients dans le monde entier. En mettant l'accent sur l'innovation, Vesuvius joue un rôle crucial dans l'avancement du domaine de l'ingénierie des flux de métaux, en garantissant que ses solutions non seulement respectent, mais dépassent les normes et les attentes de l'industrie. Le dévouement et l'expertise de son équipe sont au cœur du succès de Vesuvius, positionnant l'entreprise comme une communauté d'experts dédiés à l'excellence en ingénierie des flux de métaux.

Principaux domaines d'activité :

- Services d'ingénierie

- Solutions de conception et d'ingénierie

- Gestion des produits et des opérations

- Innovation et développement technologique

- Opérations mondiales

Fonderie FAW Co., Ltd.

FAW Foundry Co., Ltd., également connue sous le nom de FAW Casting and Forging, est une filiale en propriété exclusive de China FAW Group Corporation, une grande entreprise publique active dans l'industrie du moulage et des pièces forgées pour automobiles. Basée à Changchun, dans la province du Jilin, l'entreprise est née des ateliers de moulage et de forgeage de la première usine de fabrication automobile en 1953. FAW Foundry est devenue un fabricant leader dans l'industrie des composants automobiles, mettant l'accent sur la sécurité, le développement écologique et l'innovation technologique.

Principaux domaines d'activité :

- Systèmes de moteurs automobiles

- Composants de véhicules à énergie nouvelle

- Systèmes de transmission

- Systèmes de freinage

- Pièces moulées et forgées non automobiles

- Moules de coulée et de forgeage

Conclusion

Comprendre les tendances, les matériaux et les procédés de fonderie n'est que la première étape.

Dans les projets concrets, les difficultés commencent souvent lorsque la théorie rencontre la production, par exemple lorsqu'il s'agit de choisir le bon procédé de fonderie, d'équilibrer les coûts et les performances, ou de contrôler la qualité entre les lots.

C’est là que les premières interventions d’ingénierie et l’évaluation de la faisabilité de fabrication font toute la différence.

Du moulage à la cire perdue pour les géométries complexes au moulage au sable ou sous pression pour la production en grande série, disposer d'un partenaire de fabrication qui comprend à la fois l'intention de conception et les réalités de la production peut réduire considérablement les risques et les délais.

Si vous recherchez des solutions de fonderie pour une application spécifique, il est souvent judicieux de discuter de votre conception avec une équipe qui prend en charge la fonderie, l'usinage et la finition sous un même toit, surtout lorsque la cohérence et l'évolutivité sont importantes.

À propos des services de fonderie de métaux de HDC Manufacturing

HDC Manufacturing propose des services de fonderie sur mesure pour une clientèle B2B internationale, accompagnant ses clients de la sélection des procédés à la finition de surface, en passant par la fonderie et l'usinage CNC. Nous maîtrisons différentes méthodes de fonderie, telles que la fonderie à cire perdue, la fonderie en sable et la fonderie sous pression, permettant à nos clients d'optimiser leurs exigences de conception, leurs coûts et leur capacité de production.

Pour les projets où la faisabilité et la cohérence sont importantes, une discussion technique précoce permet souvent de réduire les risques.