Inconel 718 : composition, caractéristiques et applications en coulée

- HDCMFG

Qu’est-ce que l’Inconel 718 ?

L'Inconel 718 est un superalliage robuste à base de nickel reconnu pour sa grande résistance et sa résistance à la corrosion dans des conditions extrêmes. Composé principalement de nickel, de chrome, de fer et d'autres alliages, il excelle dans diverses applications exigeantes. La composition unique de l'alliage, associée à un traitement thermique précis, contribue à sa résistance, sa durabilité et sa résistance à l'oxydation et à la corrosion exceptionnelles, ce qui en fait un matériau privilégié pour les composants critiques dans les environnements difficiles.

Le « 718 » en Inconel 718 représente ce que

Le 718 dans Inconel 718 ne donne au numéro aucune incarnation des qualités ou des éléments de l'alliage comme dans d'autres codes de matériaux. Cependant, ce n'est pas un numéro unique qui le différencie des autres alliages Inconel mais plutôt sa partie de la série de numéros qui définissent l'alliage lui-même. La famille d'alliages Inconel est un groupe de superalliages nickel-chrome qui couvrent les exigences de performances en matière de résistance à la corrosion, d'endurance à haute température ainsi que de résistance structurelle. La désignation du système de numérotation, qui inclut « 718 », est en réalité une désignation ou un identifiant de la composition molybdénumée particulière impliquée dans le développement et la commercialisation de cet alliage. L'Incoloy 718 est plutôt apprécié pour ses propriétés de corruption à haute altitude, de compression et de fluage jusqu'à environ 1 300 °F (700 °C) et est utilisé à juste titre dans les moteurs à turbine à gaz, les équipements de forage aérospatial et pétrolier et gazier.

Composition chimique de l'Inconel 718

| Propriétés des éléments de composant | Métrique | Anglais |

| Aluminium, Al | 0,20 – 0,80 % | 0,20 – 0,80 % |

| Bore, B | <= 0,0060 % | <= 0,0060 % |

| Carbone, C | <= 0,080 % | <= 0,080 % |

| Chrome, Cr | 17 – 21 % | 17 – 21 % |

| Cobalt, Co. | <= 1,0 % | <= 1,0 % |

| Cuivre, Cu | <= 0,30 % | <= 0,30 % |

| Fer, Fe | 17% | 17% |

| Manganèse, Mn | <= 0,35 % | <= 0,35 % |

| Molybdène, Mo | 2,8 – 3,3 % | 2,8 – 3,3 % |

| Nickel, Ni | 50 – 55 % | 50 – 55 % |

| Niobium, Nb (Columbium, Cb) | 4,75 – 5,5 % | 4,75 – 5,5 % |

| Phosphore, P | <= 0,015 % | <= 0,015 % |

| Silicium, Si | <= 0,35 % | <= 0,35 % |

| Soufre, S | <= 0,015 % | <= 0,015 % |

| Titane, Ti | 0,65 – 1,15 % | 0,65 – 1,15 % |

Influence de la composition chimique sur les propriétés de l'Inconel 718

L'Inconel 718, un superalliage exceptionnel à base de nickel apprécié pour ses propriétés mécaniques extraordinaires, ainsi que pour sa capacité à résister à des températures élevées et à la corrosion, est, par conception, une composition soigneusement équilibrée de produits chimiques. Le nickel forme la charpente de l'alliage qui le renforce et le rend résistant à la corrosion puis le chrome renforce sa résistance à l'oxydation. Le niobium et le titane sont des sources de renforcement, formant des précipités lors du traitement thermique qui apportent rigidité et stabilité. La résistance et la résistance au fluage sont fournies par le molybdène, tandis que le renforcement par précipitation est apporté par l'aluminium. Le fer, ainsi que les oligo-éléments tels que le carbone, le soufre et le silicium ont un impact sur la soudabilité et les caractéristiques de corrosion. L'interaction entre ces éléments est l'ingrédient essentiel dans la conception de l'Inconel 718 pour répondre aux besoins des applications.

Propriétés physiques de l'Inconel 718

| Propriétés physiques | Métrique | Anglais |

| Densité | 8,19 g/cc | 0,296 lb/po³ |

Propriétés mécaniques de l'Inconel 718

| Propriétés mécaniques | Métrique | Anglais |

Résistance à la traction, ultime | 1100 MPa @Température 650 °C | 160 000 livres par pouce carré @Température 1200 °F |

| 1375 MPa @Température 23,0 °C | 199 400 livres par pouce carré @Température 73,4 °F | |

Résistance à la traction, Rendement | 1100 MPa @Souche 0,200 % | 160 000 livres par pouce carré @Souche 0,200 % |

| 980 MPa @Souche 0,200 %, Température 650 °C | 142 000 livres par pouce carré @Souche 0,200 %, Température 1200 °F | |

Allongement à la rupture | 25% | 25% |

| 18 % @Température 650 °C | 18 % @Température 1200 °F | |

Résistance à la rupture | 593 MPa @Température 649 °C, Temps 3.60e+6 sec | 86 000 livres par pouce carré @Température 1200 °F, Temps 1000 heures |

| 703 MPa @Température 649 °C, Temps 360 000 secondes | 102 000 livres par pouce carré @Température 1200 °F, Temps 100 heures |

Propriétés électriques de l'Inconel 718

| Propriétés électriques | Métrique | Anglais |

| Résistivité électrique | 0,000125 ohm-cm | 0,000125 ohm-cm |

| Perméabilité magnétique | 1.0011 | 1.0011 |

| Curie Température | -112 °C | -170 °F |

Propriétés thermiques de l'Inconel 718

| Propriétés thermiques | Métrique | Anglais |

| CTE, linéaire | 13,0 µm/m-°C à une température de 20,0 à 100 °C | 7,22 µin/in-°F à une température de 68,0 – 212 °F |

| La capacité thermique spécifique | 0,435 J/g-°C | 0,104 BTU/lb-°F |

| Conductivité thermique | 11,4 W/mK | 79,1 BTU-po/h-pi²-°F |

| Point de fusion | 1260 – 1336 °C | 2300 – 2437 °F |

| Solidus | 1260 °C | 2300 °F |

| Liquide | 1336 °C | 2437 °F |

Application commune de l'Inconel 718

L'Inconel 718 trouve une application répandue dans diverses industries en raison de ses propriétés exceptionnelles. Les utilisations courantes incluent les composants aérospatiaux, les machines industrielles et les applications nécessitant des matériaux à haute résistance et résistants à la corrosion. Sa polyvalence en fait un choix incontournable dans les situations où la fiabilité et la durabilité sont primordiales, comme dans la fabrication de moteurs à turbine, de moteurs-fusées et de composants exposés à des températures extrêmes et à des environnements difficiles.

Avantages de l'utilisation de l'Inconel 718 dans le moulage de précision

L'utilisation de l'Inconel 718 dans le moulage à modèle perdu offre une série d'avantages significatifs :

- Résistance aux hautes températures et à la corrosion :

- Conserve sa résistance à la chaleur extrême et présente une résistance exceptionnelle à la corrosion.

- Propriétés mécaniques impressionnantes :

- Possède une résistance à la traction et une limite d'élasticité élevées, garantissant des performances robustes.

- Durabilité et longévité :

- Les composants offrent une durabilité durable, améliorant ainsi la fiabilité globale de l'équipement.

- Résistance à la fatigue et au fluage :

- Présente une résistance à la fatigue et à la déformation par fluage pour une stabilité prolongée.

- Facilité de formage et d’usinage :

- Facilite la création de composants complexes pendant le processus de moulage à modèle perdu.

- Large gamme de personnalisation :

- Permet la production de composants conçus sur mesure adaptés à des besoins spécifiques.

En résumé, l’utilisation de l’Inconel 718 dans le moulage par précision offre une solution polyvalente, durable et fiable pour les composants critiques dans diverses industries.

Défis liés à l'utilisation de l'Inconel 718 dans le moulage à modèle perdu

- Point de fusion élevé : Exige un équipement spécialisé et des besoins énergétiques élevés.

- Fluidité et remplissage du moule : L'Inconel 718 a une faible fluidité, ce qui nécessite une conception minutieuse du moule pour un remplissage correct.

- Contraintes thermiques : La sensibilité aux contraintes thermiques peut entraîner des fissures lors de la coulée.

- Oxydation et décarburation : Sujet à l'oxydation et à la décarburation, nécessitant des atmosphères ou des revêtements spéciaux.

- Contrôle de la taille des grains : Un contrôle précis des vitesses de refroidissement et des paramètres de solidification est crucial pour la microstructure souhaitée.

- Finition de surface et porosité : Il est difficile d'obtenir une finition lisse en raison de la viscosité élevée ; et la sensibilité à la porosité des gaz.

- Traitement thermique après coulée : Nécessite un contrôle minutieux pour éviter des contraintes supplémentaires ou des distorsions.

- Considérations relatives aux coûts : L'Inconel 718 est un alliage de première qualité qui a un impact sur la faisabilité économique globale.

Malgré ces défis, les propriétés exceptionnelles de l'Inconel 718 en font souvent un choix privilégié dans des applications spécifiques, nécessitant un équilibre judicieux entre expertise et ressources pour une utilisation réussie.

Inconel 718 comparé à l'Inconel 625 dans le moulage de précision

L'Inconel 718 et l'Inconel 625, comparés dans le domaine du moulage à modèle perdu, présentent des caractéristiques distinctes. L'Inconel 718, avec sa teneur plus élevée en nickel, offre une solidité et une résistance à la température supérieures, ce qui en fait un choix de premier ordre pour les applications aérospatiales et industrielles, mais à un coût plus élevé. En revanche, l'Inconel 625, réputé pour sa résistance exceptionnelle à la corrosion, trouve sa place dans les industries de transformation chimique et maritime, offrant une solution rentable. La décision entre eux dépend des exigences spécifiques de l'application, des considérations budgétaires et de l'équilibre souhaité entre la résistance à la température, la résistance mécanique et la résistance à la corrosion, guidant les fabricants dans la sélection optimale des matériaux pour le moulage de précision.

Considération des coûts lors de la fabrication de pièces de moulage en Inconel 718 personnalisées

- Coût matériel: L'Inconel 718 est un alliage haut de gamme dont le coût des matériaux est élevé.

- Équipement spécialisé : Le point de fusion élevé nécessite un équipement spécialisé coûteux.

- Besoins énergétiques : Le processus de coulée nécessite une consommation d’énergie élevée.

- Processus post-coulée : Le traitement thermique pour des propriétés optimales augmente les coûts.

- Complexité du processus : La conception complexe des moules et les contrôles précis augmentent les coûts de main-d’œuvre et d’exploitation.

- Déchets et rebuts : Les défis liés au moulage peuvent entraîner des niveaux de déchets plus élevés, ce qui aura un impact sur la rentabilité.

- Assurance qualité: Des processus rigoureux de tests et d’inspection contribuent aux coûts de production.

- Outillage et maintenance : le ala nature abrasive peut augmenter l’usure des outils, nécessitant un entretien régulier.

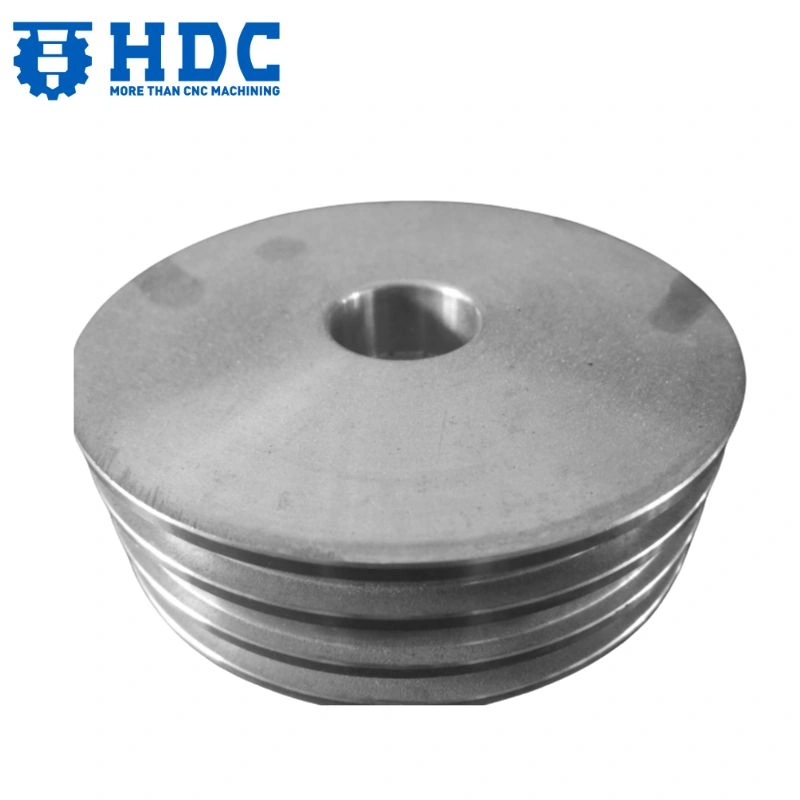

Pièces de moulage de précision Inconel 718 personnalisées

Lorsque vous recherchez des pièces moulées par investissement en Inconel 718 personnalisées auprès de fabricants, il est essentiel de rechercher des entreprises réputées ayant une expertise avérée dans la manipulation de l'Inconel 718. Évaluez leurs capacités, en vous assurant qu'elles répondent à vos exigences spécifiques en matière de conception et de dimensions. Vérifiez l'engagement du fabricant en matière d'assurance qualité, de traçabilité des matériaux et de conformité aux normes de l'industrie. Discutez des délais de livraison, obtenez des estimations de coûts détaillées et établissez des canaux de communication clairs pour une production collaborative. De plus, renseignez-vous sur le support après-vente et les politiques de garantie. Cette approche globale garantit la production fiable de pièces Inconel 718 sur mesure pour votre application spécifique.