Fabricant de raccords de tuyauterie forgés haute résistance

Fournisseur chinois de raccords de tuyauterie forgés entièrement personnalisables. Solution industrielle complète, de la fabrication des moules à la finition finale, en passant par la production en série par forgeage.

Types de raccords de tuyauterie forgés

HDC fabrique tout type de raccords de tuyauterie pour répondre aux besoins spécifiques de votre projet. Voici les types les plus courants :

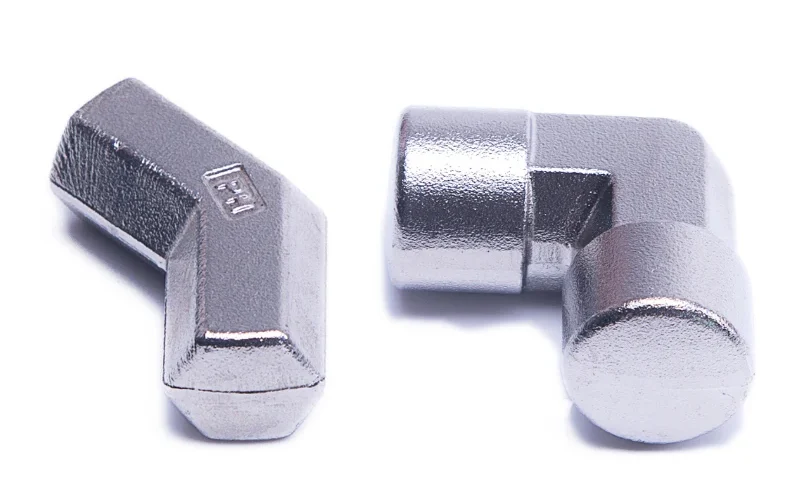

Coude forgé

Un coude est conçu pour raccorder deux tuyaux à un angle précis. Un coude standard a généralement un angle de 90° ou de 45°. Chez HDC, vous pouvez également réaliser des coudes sur mesure, adaptés à tous les angles de votre projet.

T-shirt forgé

Un té forgé permet de raccorder trois tuyaux à angle droit pour distribuer ou collecter un fluide. Outre le té standard à 90°, HDC peut également fabriquer des tés à 45° ou 60° selon vos spécifications.

Croix forgée

Un raccord en croix forgé permet de connecter des tubes provenant de quatre directions. Il est principalement utilisé dans les systèmes à flux multidirectionnels ou comme connecteur pour une structure tubulaire. HDC propose des raccords en croix forgés à 4 voies, plats ou coudés.

Union et accouplement forgés

Un raccord union et un manchon servent tous deux à connecter deux tuyaux. La principale différence réside dans le fait qu'un raccord union peut être facilement démonté pour l'entretien, tandis qu'un manchon assure une connexion plus permanente.

Embout forgé

Comme son nom l'indique, un bouchon sert à fermer l'extrémité d'un pipeline, garantissant ainsi une étanchéité parfaite. HDC propose des bouchons filetés, soudés et à tête hexagonale.

Réducteur forgé

Si vous avez besoin d'un raccord pour connecter des tuyaux de diamètres différents, un réducteur forgé est la solution idéale. Qu'il s'agisse d'un réducteur à 3, 4 ou 5 voies, HDC peut le forger pour vous sans aucun doute.

Matériaux pour raccords de tuyauterie forgés

Chez HDC, nous pouvons forger des raccords de tuyauterie avec plus de 30 nuances de métaux.

Acier

L'acier est le métal le plus couramment utilisé en forgeage, par exemple : Q355, Q235, 20Cr, et 40Cr. Ce raccord de tuyauterie en acier présente un bon équilibre entre résistance, résistance à la corrosion et coût. Il est principalement utilisé dans les canalisations transportant des fluides non corrosifs, tels que l'eau, l'air et la vapeur.

Acier inoxydable

L'acier inoxydable améliore sa résistance à la corrosion principalement par l'ajout de chrome et de nickel. 304 et 316 Ces matériaux sont les plus utilisés pour le forgeage de raccords de tuyauterie en raison de leur bonne formabilité. Bien que ces raccords conviennent à la plupart des fluides, leur prix, trois fois supérieur à celui de l'acier, doit également être pris en compte.

Alliage d'aluminium

Grâce à sa remarquable formabilité, son excellent rapport résistance/poids et sa résistance naturelle à la corrosion sans aucun traitement de surface, l'alliage d'aluminium (6061, 6075L'aluminium est devenu un métal idéal pour le forgeage. Les raccords de tuyauterie forgés en aluminium sont principalement utilisés dans les systèmes de tuyauterie basse pression ou légers.

Titane

Grâce à son rapport résistance/poids exceptionnel et à son excellente résistance à la corrosion, le titane est devenu un matériau de choix pour les applications haut de gamme. Chez HDC, nous forgeons des raccords de tuyauterie à partir de titane. 2e année et Niveau 5 Du titane pour vos applications haut de gamme ou extrêmes.

Laiton

Le laiton est un alliage de cuivre principalement composé de zinc. Il est privilégié dans les systèmes de canalisations en raison de sa résistance naturelle à la corrosion, de sa bonne usinabilité et de son aspect doré brillant. Les nuances de laiton telles que C37700 et C37800 sont les types couramment utilisés par HDC pour le forgeage des raccords de tuyauterie.

Alliage de nickel

Les raccords de tuyauterie en alliage de nickel peuvent résister à des environnements extrêmement difficiles, tels que des températures élevées (>600°C), des conditions hautement corrosives et une pression élevée. Inconel 625, Monel 400, L'Incoloy 825 et l'Incoloy 825 sont les alliages de nickel les plus couramment utilisés pour le forgeage des raccords de tuyauterie.

Finitions et post-traitement pour raccords de tuyauterie

HDC propose une large gamme de finitions de surface pour les raccords de tuyauterie forgés.

| Traitement de surface | |

|---|---|

| Décapage et passivation | Élimine le tartre et la couche d'oxyde pour redonner à ce métal son éclat. |

| Sablage | Nettoie et rend la surface rugueuse pour une meilleure adhérence du revêtement. |

| Grenaillage | Produit une surface mate uniforme et améliore la résistance à la fatigue. |

| Revêtement | |

| Galvanoplastie | Ajoute un revêtement métallique protecteur ou décoratif pour améliorer la résistance à la corrosion et l'aspect. Nous proposons tous les revêtements courants, notamment : le zingage, le nickelage et le chromage. |

| Anodisation | Forme une couche d'oxyde durable offrant une résistance à la corrosion et à l'usure. Principalement pour le titane et l'aluminium. Les anodisations de type II et III sont disponibles. |

| Oxyde noir (noircissement) | Améliore la résistance à la corrosion et donne un aspect foncé. |

| Usinage CNC | |

|---|---|

| Ennuyeux | Agrandit ou finit les trous internes à des dimensions précises. |

| Découpe de fil | Crée des filetages internes ou externes selon des dimensions standard. |

| Parement | Lisse et équarrit la surface d'extrémité pour un ajustement précis. |

| Forage | Permet de réaliser des trous nets pour les raccordements de fluides ou de boulons. |

| Tournage / Fraisage | Permet d'atteindre les dimensions finales, la finition de surface et la tolérance. |

Spécifications de taille et de tolérance

Consultez nos capacités de fabrication pour le forgeage de raccords de tuyauterie, notamment en ce qui concerne le poids, la taille et la tolérance.

| Plage de poids de forgeage | 0,03 kg – 30 kg | Applicable aux raccords de tuyauterie forgés de petite et moyenne taille. |

| Capacité de la presse à forger | 160T – 4000T | Couvre un large éventail d'exigences en matière de formage des métaux. |

| Diamètre extérieur (OD) | Jusqu'à 300 mm | Tailles personnalisées disponibles sur demande. |

| Épaisseur du mur | 3 mm – 50 mm | Cela dépend du design et du matériau. |

| Longueur / Taille globale | Jusqu'à 400 mm | Peut varier en fonction de la géométrie de la pièce. |

| Tolérance dimensionnelle (forgé) | ±0,5 mm – ±1,0 mm | Tolérance standard à l'état brut de forgeage avant usinage. |

| Tolérance dimensionnelle (après usinage) | ±0,01 mm – ±0,05 mm | Obtenu grâce à l'usinage de précision CNC. |

| Précision du filetage | Jusqu'à la classe 3A/3B (ANSI) ou ISO 6H | Filetage intérieur et extérieur conforme aux normes internationales. |

| Rugosité de surface (Ra) | Ra 0,8–3,2 μm | Selon le procédé d'usinage et de finition. |

Avantages du forgeage des raccords de tuyauterie

Pourquoi opter pour un raccord de tuyauterie forgé plutôt que pour un raccord moulé et usiné CNC ? Voici la réponse.

Comparativement aux raccords de tuyauterie moulés et usinés CNC, les raccords de tuyauterie forgés offrent plusieurs avantages à prendre en compte, notamment lorsque vos projets nécessitent une solution de raccordement stable et performante.

- Haute résistanceLe forgeage affine la structure granulaire du métal et aligne le flux des grains le long du contour de la pièce, formant une structure fibreuse continue qui améliore la résistance à la traction, la résistance aux chocs et la durée de vie en fatigue.

- Peu de défauts internesLe forgeage permet d'éliminer les défauts internes tels que la porosité ou les cavités de retrait qui peuvent apparaître dans la pièce moulée ou dans la billette utilisée pour l'usinage CNC.

- Réduction des coûts grâce à la production de masseLe moulage nécessite une longue série de production, tandis que l'usinage CNC engendre un gaspillage important de matière lors de la fabrication de raccords de tuyauterie asymétriques. En revanche, le forgeage permet de produire en quelques secondes des ébauches quasi-finies qui ne requièrent qu'une finition CNC minimale pour obtenir les produits finis. Ceci permet de réduire considérablement les coûts de production en série de raccords de tuyauterie de haute qualité.

- variété des matériauxLe forgeage permet de traiter la plupart des matériaux disponibles sur le marché, tels que l'acier inoxydable, l'alliage d'aluminium, le titane et l'alliage de cuivre, etc.

- Durée de vie prolongée et sécurité accrueGrâce à leur haute résistance et à leur structure à grains denses, les raccords de tuyauterie forgés sont plus fiables dans des conditions de pression, de température et de charge cyclique élevées et prolongées.

Comment HDC forge vos raccords de tuyauterie

Chez HDC, nous utilisons le forgeage à matrice fermée pour fabriquer les raccords de tuyauterie de votre projet.

En tant que fabricant professionnel de pièces forgées, HDC suit une procédure standard pour personnaliser les raccords de tuyauterie forgés pour ses clients. Voici le processus complet, de la réception de votre commande à l'expédition finale :

- Revue DFM et fabrication de moules : Après réception de votre commande, nous évaluerons la faisabilité de votre conception et vous conseillerons en fonction de notre expertise. Ensuite, nous fabriquerons le moule nécessaire au forgeage en matrice fermée grâce à nos machines CNC 4 et 5 axes internes.

- Préparation des matériaux et forgeageNous testons chaque lot de matériaux afin de confirmer leur composition et leurs propriétés physiques. Nous découpons ensuite les matières premières aux dimensions appropriées, les chauffons à la température souhaitée, puis les forgeons sur notre ligne de forge automatisée pour obtenir le lingot.

- Traitement thermiqueNous traitons thermiquement la billette pour améliorer sa résistance, sa dureté et sa résistance à l'usure par vieillissement, revenu et mise en solution, etc.

- Usinage CNCAprès traitement thermique, la billette subira une série d'opérations d'usinage pour obtenir la forme et les tolérances requises, notamment le dressage, tournant, alésage, perçage, taraudage, chanfreinage, etc.

- Traitement de surfaceÀ cette étape, nous appliquerons aux raccords de tuyauterie les finitions que vous souhaitez.

- Inspection et emballageEnfin, nous contrôlons le produit final par machine à mesurer tridimensionnelle (MMT) et par ressuage fluorescent (FPI) afin d'en garantir la qualité. Les raccords sont ensuite soigneusement emballés et expédiés par voie aérienne ou maritime.

Contrôle de qualité

Le contrôle qualité de HDC couvre l'ensemble du processus de fabrication, des matières premières au produit final.

- Spectromètre: Vérifier la composition chimique du métal avant le forgeage.

- Testeur de dureté et de résistance à la tractionAssurez-vous que les propriétés physiques répondent à vos exigences.

- Ligne d'inspection par ressuage fluorescent(FPI): Identifier les défauts internes, tels que les fissures et la porosité, après le forgeage.

- Machine de mesure tridimensionnelle (CMM) : Examinez attentivement les géométries complexes et les dimensions clés telles que les surfaces d'assemblage, les surfaces d'étanchéité, les trous taraudés et les trous de raccordement d'un raccord de tuyauterie. Assurez-vous que le produit s'intègre parfaitement à votre projet.

Besoin de raccords de tuyauterie forgés sur mesure ?

Besoin de raccords de tuyauterie forgés sur mesure, mais vous ne connaissez rien à la fabrication ? Contactez-nous pour obtenir des conseils techniques ou un devis personnalisé.

FAQ

Quel procédé de forgeage HDC utilise-t-elle pour forger les raccords de tuyauterie ?

Nous utilisons le forgeage à matrice fermée pour fabriquer des raccords de tuyauterie. Grâce à nos presses à forger et à vis, HDC propose le forgeage à chaud et le forgeage à froid pour la fabrication de raccords de tuyauterie.

Qu'est-ce qu'un raccord de tuyauterie forgé ?

Un raccord de tuyauterie forgé est fabriqué en façonnant un lingot de métal massif sous haute pression, généralement par forgeage à matrice fermée.

Tout d'abord, la billette est chauffée à une certaine température, puis placée entre la matrice supérieure et la matrice inférieure fixées sur une presse à forger. Ensuite, la presse comprime les deux moitiés ; la billette centrale est comprimée pour remplir la cavité de la matrice et former une billette ayant la même forme que le produit final.

Ensuite, la billette est usinée par commande numérique (CNC) pour obtenir les dimensions et tolérances souhaitées, ce qui inclut le fraisage en bout, le taraudage, le perçage, le filetage et le tournage.

Quelle est la norme ASME pour les raccords forgés ?

La plupart des raccords forgés suivent ASME B16.11, Ce document établit les règles relatives aux raccords à souder et aux raccords filetés. Il définit les dimensions, la pression nominale et les tolérances, garantissant ainsi que chaque raccord s'adapte et fonctionne en toute sécurité dans les systèmes industriels.

Quelle est la différence entre les raccords de tuyauterie moulés et forgés ?

Les raccords moulés sont fabriqués en versant du métal en fusion dans un moule pour former directement le produit final. Ce procédé nécessite donc un minimum de finitions et permet de réaliser des raccords difficiles à obtenir par d'autres procédés, comme des raccords à parois minces ou à structures internes.

Les raccords forgés sont façonnés par compression de métal massif chauffé. Ce procédé leur confère une résistance accrue et une durée de vie plus longue, même sous fortes charges.

Quelle est la différence entre les raccords de tuyauterie forgés et les raccords forgés ?

Les raccords travaillés sont façonnés par laminage ou extrusion. Les raccords forgés sont formés par pression dans une matrice fermée. Ils sont généralement plus résistants et utilisés dans des applications exigeantes ou à haute pression.

Quels sont les trois types de raccords de tuyauterie ?

Les principaux types sont soudure bout à bout, soudure par emboîtement, et raccords filetés. Le soudage bout à bout assemble les tuyaux en soudant leurs extrémités, le soudage par emboîtement utilise un joint à emboîtement et les raccords filetés se vissent ensemble pour un assemblage facile.

Qu'est-ce qu'un exemple de raccord forgé ?

Exemples courants de raccords forgés : coudes, tés, raccords, unions, réducteurs et bouchons. Ces pièces servent à raccorder, prolonger ou modifier la direction des réseaux de tuyauterie. HDC peut fabriquer tous ces types de pièces par forgeage en matrice fermée, suivi d'un usinage CNC de précision selon les plans du client.