- Maison

- Ressources

- Blog

- Différents types d'alliages de magnésium et leurs caractéristiques

Différents types d'alliages de magnésium et leurs caractéristiques

Le magnésium, réputé pour être l'un des métaux de structure les plus légers, est essentiel dans les industries contemporaines en raison de son rapport résistance/poids exceptionnel. Les alliages de magnésium sont devenus indispensables dans des secteurs tels que l'automobile, l'aérospatiale et l'électronique, où la demande de matériaux légers mais robustes est essentielle. Le processus de moulage du magnésium joue un rôle clé dans le moulage de ces alliages, facilitant la création de composants complexes et performants qui adhèrent aux normes rigoureuses de ces industries de pointe.

Comprendre les alliages de magnésium

L'incorporation d'éléments tels que l'aluminium, le zinc et les terres rares améliore considérablement les propriétés du magnésium. L'aluminium contribue à une résistance accrue et à une meilleure résistance à la corrosion, le zinc améliore la coulabilité et la robustesse mécanique, et les terres rares améliorent les performances à haute température et la durabilité globale. Ces améliorations rendent les alliages de magnésium non seulement adaptables, mais également exceptionnellement adaptés aux environnements rigoureux.

La combinaison de propriétés de légèreté et d'un excellent rapport résistance/poids confère aux alliages de magnésium une valeur inestimable. Leur excellente usinabilité permet de façonner et de fabriquer facilement des pièces complexes, réduisant ainsi les délais et les coûts de production. Cette caractéristique est particulièrement cruciale dans les secteurs exigeant des composants précis et sensibles au poids.

Comparés à d'autres métaux légers comme l'aluminium et le titane, les alliages de magnésium se distinguent par leur usinabilité supérieure et leur réduction de poids plus efficace. Bien que l'aluminium soit plus couramment utilisé, le poids plus léger du magnésium, associé à une résistance comparable, le positionne comme une alternative formidable. Même si le titane offre une résistance supérieure, son poids plus important et son usinabilité plus complexe confèrent aux alliages de magnésium un avantage évident dans les applications où la réduction du poids est essentielle.

Types courants d'alliages de magnésium

Série AZ (par exemple, AZ91, AZ31) :

La série AZ, et notamment l'AZ91, est l'un des alliages de magnésium les plus populaires, réputé pour sa robustesse et son excellente résistance à la corrosion. Cette série se compose principalement d'aluminium (environ 9%) et de zinc (environ 1%), qui renforcent sa résistance mécanique et sa résistance à la corrosion dans des environnements exigeants. La composition de ces éléments rend l'AZ91 particulièrement adapté au moulage sous pression, permettant la création de formes complexes aux dimensions précises.

Série AM (par exemple, AM60, AM50) :

La série AM est réputée pour sa ductilité exceptionnelle et ses qualités d'absorption d'énergie, ce qui la rend indispensable dans les scénarios où la résistance aux chocs est primordiale. Ces alliages comprennent généralement de l'aluminium (environ 6%) et une quantité modeste de manganèse (jusqu'à 0,5%). L'aluminium améliore à la fois la résistance et la résistance à la corrosion, tandis que le manganèse renforce la résistance de l'alliage à la fissuration pendant la coulée et l'usinage. Cette synergie élémentaire garantit que la série AM excelle sous contrainte, en particulier dans les composants de sécurité critiques du secteur automobile.

Série ZK (par exemple, ZK60) :

Le ZK60, qui occupe une place importante dans la série ZK, se caractérise par sa résistance élevée et sa résistance supérieure à la fatigue, idéale pour les applications exigeant une durabilité à long terme. Cette série est principalement composée de zinc (environ 6%) et de zirconium, des éléments qui améliorent considérablement les propriétés mécaniques de l'alliage. Le zinc amplifie la résistance, tandis que le zirconium affine la structure du grain, améliorant ainsi la ténacité. Cependant, la ductilité limitée des alliages ZK nécessite des techniques de moulage avancées pour garantir que le produit final respecte des normes de performance strictes.

Série WE (par exemple, WE43) :

Se distinguant par l'inclusion d'éléments de terres rares comme l'yttrium et le néodyme, la série WE excelle dans les environnements de haute performance où les matériaux sont confrontés à des conditions extrêmes. Ces éléments améliorent considérablement la résistance à la corrosion et la stabilité thermique de l'alliage. L'intégration de métaux de terres rares renforce non seulement la résistance de l'alliage à l'oxydation à haute température, mais augmente également sa résistance mécanique globale. Le moulage des alliages WE exige un contrôle méticuleux de la composition et de la température de l'alliage, essentiel pour répondre aux exigences strictes des applications aérospatiales et médicales.

Analyse comparative : magnésium, aluminium et titane

Le magnésium se distingue par son rapport résistance/poids supérieur, ce qui en fait le plus léger parmi l'aluminium et le titane, idéal pour les applications où la réduction du poids est cruciale sans compromettre l'intégrité structurelle. Cependant, le magnésium peut être moins résistant à la corrosion et son extraction et son traitement sont gourmands en énergie, ce qui a un impact à la fois sur les coûts et l'empreinte environnementale. L'aluminium, en revanche, offre un équilibre entre polyvalence et résistance avec une meilleure résistance à la corrosion et des coûts inférieurs, ce qui le rend largement utilisé dans diverses industries. Il est également hautement recyclable, ce qui contribue à atténuer son impact environnemental.

Le titane se distingue par sa résistance et sa durabilité exceptionnelles, ce qui le rend adapté aux environnements critiques tels que l'aérospatiale et les applications médicales. Bien qu'il soit le plus cher et que sa production soit gourmande en énergie, la longévité et la recyclabilité du titane contribuent à atténuer certaines préoccupations écologiques. Le choix entre le magnésium, l'aluminium et le titane dépend d'exigences spécifiques en matière de résistance, de budget et de considérations environnementales, soulignant l'importance d'un choix de matériau méticuleux pour optimiser à la fois les performances et la durabilité.

Techniques de traitement et innovations pour les alliages de magnésium

- Fonderie Il s'agit de la méthode la plus courante, permettant de produire des formes complexes avec une grande précision. Les innovations dans la technologie de moulage sous pression ont considérablement amélioré l'efficacité et la qualité des pièces en magnésium, réduisant les défauts et améliorant les propriétés mécaniques.

- Thixomoulage est une autre technique innovante utilisée avec les alliages de magnésium. Elle implique le moulage par injection de métal semi-solide, offrant une alternative plus écologique au moulage sous pression traditionnel avec moins de déchets de matériaux et une consommation d'énergie plus faible. Cette méthode permet également un meilleur contrôle des microstructures, ce qui conduit à de meilleures caractéristiques mécaniques du produit final.

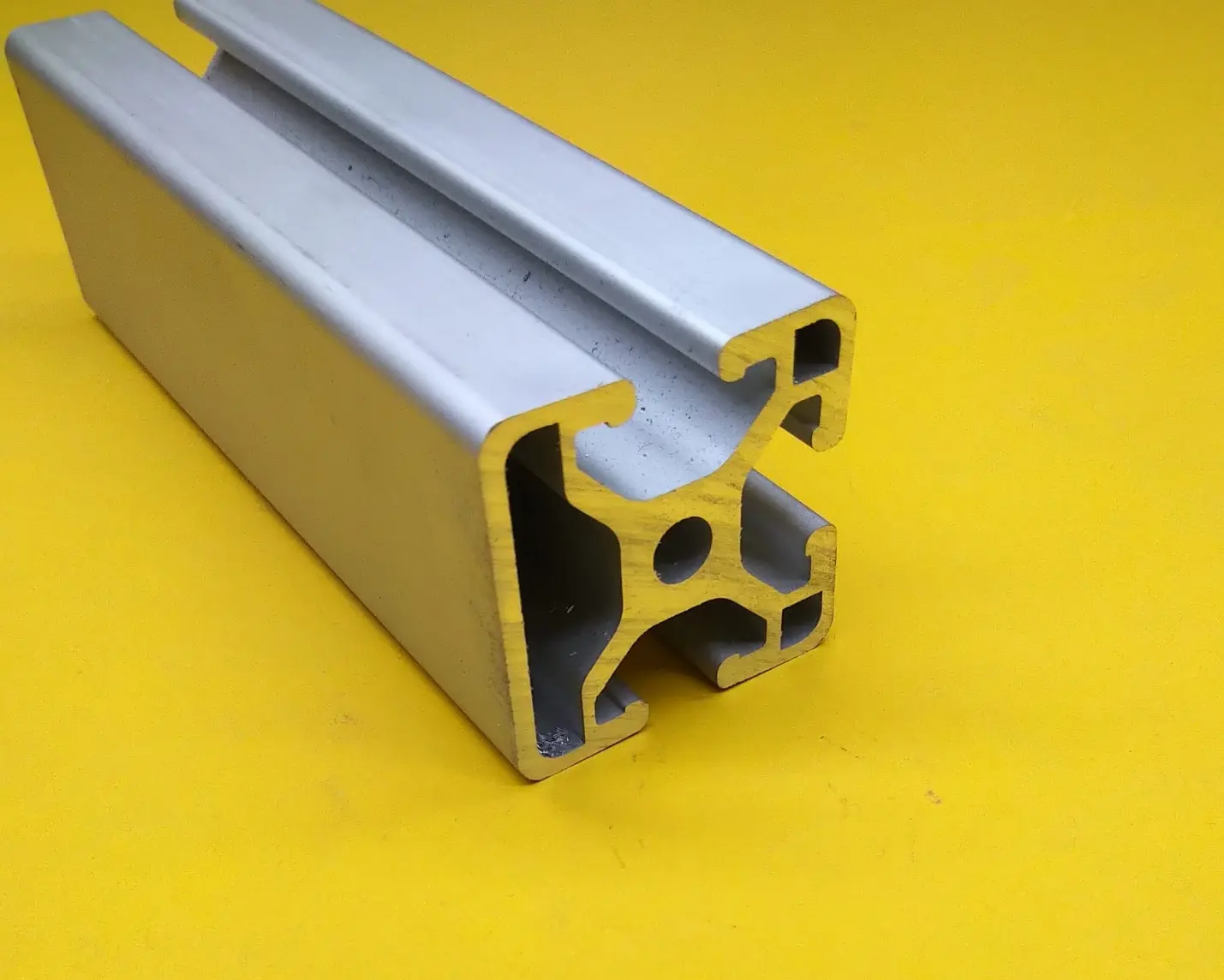

- Extrusion, où le magnésium est forcé à travers une matrice pour créer des formes et des profils allongés, est essentiel pour la production de composants structurels. Les améliorations continues de la technologie d'extrusion ont permis la production de profils plus complexes et plus précis, qui sont de plus en plus demandés dans les applications automobiles et aérospatiales.

Applications des alliages de magnésium

Les alliages de magnésium sont essentiels pour améliorer l'efficacité et les performances dans de nombreux secteurs. Dans l'industrie automobile, ces alliages sont essentiels à la fabrication de châssis légers, ce qui augmente considérablement le rendement énergétique des véhicules et réduit les émissions. Le secteur aérospatial utilise ces matériaux pour les composants d'aéronefs tels que les châssis de siège et les pièces de boîte de vitesses, tirant parti de leur rapport résistance/poids exceptionnel et de leurs propriétés d'amortissement des vibrations. Dans l'électronique, les alliages de magnésium permettent de créer des boîtiers plus fins, plus légers et plus durables pour des appareils tels que les smartphones et les ordinateurs portables, améliorant également la gestion thermique pour prolonger la longévité des appareils.

Conclusion

À l’avenir, les recherches et développements en cours pour améliorer les propriétés et les méthodes de traitement des alliages de magnésium promettent des avancées encore plus importantes. Les industries sont encouragées à explorer et à adopter davantage ces matériaux innovants, ouvrant ainsi de nouvelles possibilités et proposant des solutions non seulement plus efficaces mais également respectueuses de l’environnement. L’adoption des alliages de magnésium peut conduire à des changements révolutionnaires, favorisant une nouvelle ère d’innovation et de réussite industrielles.

Découvrez-en davantage avec nos articles de blog.

Messages récents

Découvrez-en plus sur nos produits

Produits HDC

Devis instantané !