Avez-vous déjà remarqué que certaines pièces métalliques restent stables et robustes pendant de très nombreuses années, tandis que d'autres s'usent rapidement ? Le secret réside dans leur fabrication. Le forgeage de l'acier, par exemple, ne se limite pas à chauffer et à marteler le métal ; c'est une véritable science qui permet de transformer l'acier brut en un matériau durable et résistant.

Dans cet article, nous allons donc vous dévoiler ce qu'est l'acier forgé, le type d'acier utilisé, le processus de forgeage, les différentes températures, les applications et bien plus encore. Alors, continuez à apprendre !

Qu'est-ce que l'acier forgé ?

“ L’acier forgé est essentiellement de l’acier chauffé et comprimé pour obtenir un acier fin, ce qui permet d’accroître sa résistance et sa qualité. ”

En termes simples, le métal est chauffé à haute température. L'acier forgé est un acier façonné et renforcé par la chaleur et la pression. Concrètement, une pièce de métal est chauffée jusqu'à devenir incandescente (entre 750 °C et 1 250 °C), puis martelée pour lui donner la forme souhaitée. Le martelage densifie et renforce la structure interne de l'acier, ce qui accroît sa résistance par rapport à l'acier ordinaire.

Vous avez peut-être déjà vu dans des films des personnes fabriquer des objets en frappant un métal incandescent avec un marteau : c'est le forgeage (une version ancienne). Le principe est le même, mais de nos jours, le forgeage s'effectue à l'aide de machines modernes qui utilisent de puissantes presses ou des marteaux ; l'effort manuel n'est plus nécessaire.

Le forgeage modifie la structure interne de l'acier, lui conférant robustesse et durabilité. L'acier forgé supporte des charges importantes, des contraintes élevées et des conditions extrêmes ; il est donc utilisé pour fabriquer des vilebrequins automobiles, des pièces d'aéronefs ou des outils industriels de grande taille.

Types d'acier utilisés en forgeage

Il existe différents types d'acier, chacun possédant ses propres caractéristiques de résistance, de flexibilité et d'utilisation. En matière de forgeage, le choix de l'acier est primordial, car il influe directement sur la résistance et la durabilité du produit final. Dans cette section, nous examinerons donc les aciers les plus couramment utilisés en forgeage.

1. Acier Carbone

C'est l'un des aciers les plus couramment utilisés pour le forgeage. Cet acier est composé de fer et de carbone. Le pourcentage de carbone détermine sa dureté.

- Acier à faible teneur en carbone : comme son nom l’indique, cet acier contient peu de carbone. Il est donc malléable et facile à façonner. Il convient ainsi aux applications ne nécessitant pas une grande résistance, comme les boulons ou les supports.

- Acier mi-dur : ce type d’acier offre un bon compromis entre résistance et flexibilité. On le retrouve fréquemment dans la fabrication d’engrenages et d’essieux.

- Acier à haute teneur en carbone : Grâce à sa forte teneur en carbone, il est très dur et résistant, mais aussi plus cassant. C’est pourquoi on l’utilise pour fabriquer des outils, des lames et des ressorts.

2. Acier allié

Cet acier possède une composition mixte ; en effet, outre le carbone et le fer, il contient d’autres éléments comme le chrome, le nickel et le molybdène. La combinaison de ces éléments le rend plus résistant, plus robuste et plus résistant à l’usure et à la chaleur.

3. Acier inoxydable

L'acier inoxydable contient une forte proportion de chrome, qui forme une couche d'oxyde à sa surface. De ce fait, il est plus résistant à la corrosion et à la rouille. Cette robustesse et cette résistance font de l'acier inoxydable un matériau idéal pour des industries telles que l'agroalimentaire, le matériel médical et la chimie. L'acier inoxydable forgé présente un aspect propre et brillant ; de plus, il est plus durable, même dans des conditions difficiles.

4. Acier à outils

L'acier à outils est un autre type d'acier conçu pour résister à des conditions extrêmes. Il conserve sa dureté même à haute température. Il est principalement utilisé pour la fabrication d'outils de coupe, de moules et de matrices devant supporter des chocs et des pressions constants.

Le processus de forgeage : explication étape par étape

Le forgeage peut paraître complexe, mais il devient assez simple avec les bons conseils. Le principe consiste à façonner le métal en exerçant une force contrôlée. Décomposons ce processus en étapes faciles à comprendre.

Étape 1 : Choisir le bon matériau

Commencez par définir l'objet que vous souhaitez créer, puis choisissez le matériau adapté à votre projet. Par exemple, pour fabriquer un vilebrequin de voiture, il vous faudra un acier allié haute résistance, tandis que pour une clé à molette, un acier mi-dur suffira. Une fois le matériau sélectionné, l'acier sera découpé en pièces appelées billettes ou barres.

Étape 2 : Chauffage de l'acier

Ces pièces d'acier seront chauffées à haute température (de 900 °C à 1250 °C) dans un four. Elles seront chauffées jusqu'à ce qu'elles deviennent incandescentes (rouge ou jaune). Cette chaleur permettra de ramollir le métal sans le faire fondre.

Étape 3 : Forger ou façonner le métal

Après chauffage, le métal est placé entre deux matrices ou sous un marteau ou une presse. Cette pression lui donnera la forme souhaitée. Il existe différentes méthodes pour y parvenir : forgeage à l'emporte-pièce, Forgeage par pression, ou forgeage par refoulement (nous en parlerons plus en détail dans les prochaines sections de ce blog).

Étape 4 : Ébavurage et suppression des bavures

Lors du forgeage, le métal excédentaire (bavures) s'échappe des bords de la matrice. Ce métal est ensuite éliminé par ébarbage ou par meulage de la pièce.

On peut dire que le forgeage de l'acier consiste simplement à transformer du métal brut en un matériau utile et résistant. Le processus ne s'arrête pas là. Après le forgeage, des traitements thermiques et des opérations de finition sont nécessaires pour obtenir une résistance, une dureté et un état de surface optimaux.

Opérations de traitement thermique et de post-forgeage

Pour améliorer la résistance, la qualité et l'aspect de l'acier forgé, celui-ci subit un traitement supplémentaire. Il est soumis à un traitement thermique et à d'autres opérations. Voyons cela de plus près ;

Traitement thermique

Après le forgeage, le produit fini peut présenter des contraintes internes ou des irrégularités de propriétés. La solution consiste à le réchauffer. Le produit est réchauffé dans des conditions contrôlées. Après chauffage, la pièce est refroidie à des vitesses spécifiques. Ce procédé confère à la pièce en acier la résistance et la ténacité souhaitées.

Les procédés de traitement thermique courants comprennent :

- Recuit : Le recuit permet d'adoucir le matériau, ce qui facilite l'usinage. De plus, il améliore la ductilité du métal.

- Normalisation : Pour améliorer l'homogénéité de la résistance et affiner la structure granulaire, la normalisation est préférable.

- Trempe et revenu : Pour durcir davantage le métal, on le refroidit rapidement : c’est la trempe. Et si l’on souhaite réduire sa fragilité, le revenu est la technique appropriée.

On peut le comprendre avec l'exemple des vilebrequins automobiles, qui sont trempés et revenus afin de pouvoir supporter des contraintes constantes sans se fissurer.

Usinage et finition

Pour obtenir des dimensions précises et des surfaces lisses, la pièce forgée est souvent usinée. L'usinage est essentiel pour que la pièce s'intègre parfaitement à son assemblage.

Traitement de surface

Pour éliminer le tartre, améliorer la résistance à la corrosion et rehausser l'aspect, on utilise souvent des procédés comme le grenaillage, le polissage ou le revêtement.

Inspection et contrôle qualité

Enfin, chaque pièce forgée est minutieusement inspectée. Ce contrôle comprend des vérifications visuelles, des mesures dimensionnelles et des tests avancés comme le contrôle par ultrasons. Ceci permet de s'assurer de l'absence de fissures ou de défauts cachés. Une fois ces tests réussis, la pièce est prête à l'emploi.

Catégories de température de forgeage

La température joue un rôle primordial dans le processus de forgeage. Elle influence la résistance et le comportement du produit final. De manière générale, plus la température est élevée, plus le métal est malléable. Cependant, un mauvais contrôle de la température peut entraîner un écaillage de surface ou une croissance des grains.

En fonction de la température, le forgeage se divise généralement en trois grandes catégories : le forgeage à chaud, le forgeage à tiède et le forgeage à froid.

| Catégorie | Plage de températures (approximative) | La description | Principaux avantages | Utilisations courantes / Exemples |

| Forgeage à chaud | 900 °C – 1250 °C | Le métal est chauffé au-dessus de son point de recristallisation. Cela rend l'acier très mou et facile à façonner. | Formes complexes plus faciles à réaliser, moins de contraintes sur les outils et une structure granulaire robuste après refroidissement | Pièces automobiles de grande taille, vilebrequins, brides et composants de machines lourdes |

| Forgeage à chaud | 750 °C – 950 °C | Le forgeage à chaud s'effectue à une température inférieure à la recristallisation complète. Cependant, la température est suffisamment élevée pour permettre le façonnage du métal. | Meilleure précision dimensionnelle que le forgeage à chaud, état de surface plus lisse et moindre oxydation | Les engrenages, les fixations et les composants de taille moyenne nécessitent une bonne précision et une grande résistance. |

| Forgeage à froid | Température ambiante à 150 °C | Aucun chauffage nécessaire. Utilise une haute pression pour façonner le métal. | Excellente finition de surface, très haute résistance, absence d'oxydation et dimensions précises | Boulons, écrous et petites pièces où la précision et la finition sont primordiales |

Types de méthodes de forgeage de l'acier

Selon la manière dont la force est appliquée et dont le métal s'écoule, les méthodes de forgeage se déclinent en plusieurs types. Chaque méthode présente ses propres avantages, inconvénients et objectifs. Le choix dépend de la taille, de la complexité et de la précision requises pour la pièce. Examinons quelques-unes des méthodes les plus courantes :

1. Forgeage à matrice ouverte

En forgeage à matrice ouverte, l'acier est placé entre des matrices qui ne l'enferment pas complètement. Le métal est ensuite pressé ou martelé pour prendre la forme souhaitée. Ainsi, pour la fabrication de pièces de grande taille telles que des arbres, des anneaux et des barres, le forgeage à matrice ouverte est la méthode idéale. Il offre une résistance exceptionnelle grâce à l'alignement parfait des grains internes.

2. Forgeage à matrice fermée (Forgeage par impression)

Dans ce procédé, l'acier est placé dans une matrice de forme spécifique, puis pressé. Sous l'effet de cette pression, le métal remplit entièrement la cavité de la matrice. Ce procédé est idéal pour la production de formes précises et répétables, telles que les bielles, les engrenages et les clés. De plus, il offre des tolérances serrées et un minimum de déchets.

3. Forgeage par pression

Le forgeage par presse ne nécessite pas l'utilisation de marteaux ; cette méthode repose sur la pression continue d'une presse hydraulique ou mécanique. Cette presse façonne le métal en profondeur et de manière uniforme. Cette méthode est idéale pour les applications exigeant une qualité constante et des formes précises.

4. Forgeage par refoulement

Pour augmenter le diamètre d'une partie du métal, on la comprime dans le sens de la longueur ; c'est ce qu'on appelle le refoulement. Ce procédé est courant pour les boulons, les vis et autres fixations.

Bien que chaque méthode présente ses propres avantages, elles ont toutes un point commun : la finalité. Toutes visent à créer des pièces robustes, fiables et adaptées à un usage intensif.

Propriétés et avantages de l'acier forgé

Lorsqu'une pièce est forgée, elle présente une résistance, une durabilité et une fiabilité inégalées. En effet, après forgeage, la structure interne du métal épouse parfaitement la forme de la pièce. Ce procédé lui confère des propriétés mécaniques supérieures à celles des pièces moulées ou usinées.

On peut dire que le forgeage élimine les vides internes et les points faibles. Il en résulte un produit capable de résister à de fortes charges, aux chocs et aux hautes températures.

Propriétés clés de l'acier forgé :

- Haute résistance et ténacitéCela améliore la capacité du métal à résister aux chocs et aux contraintes sans s'user.

- Meilleure résistance à la fatigue : Pièces forgées Elles résistent à une utilisation répétée, ce qui les rend idéales pour des pièces comme les vilebrequins et les bielles.

- Flux de grains uniforme : L'intégrité structurelle et la longévité augmentent grâce à l'alignement des grains.

- Bonne ductilité et dureté : Le métal forgé peut se déformer légèrement sous contrainte sans se fissurer.

Principaux avantages :

- Durée de vie prolongée : Les pièces forgées sont durables et conservent leur stabilité même dans des conditions de travail difficiles.

- Sécurité améliorée : Le risque de défaillance est minime car le métal forgé possède une résistance élevée.

- Rapport coût-efficacité au fil du temps : Bien que les coûts initiaux de forgeage puissent être plus élevés, cette méthode est économique à long terme grâce à la réduction des remplacements et des réparations.

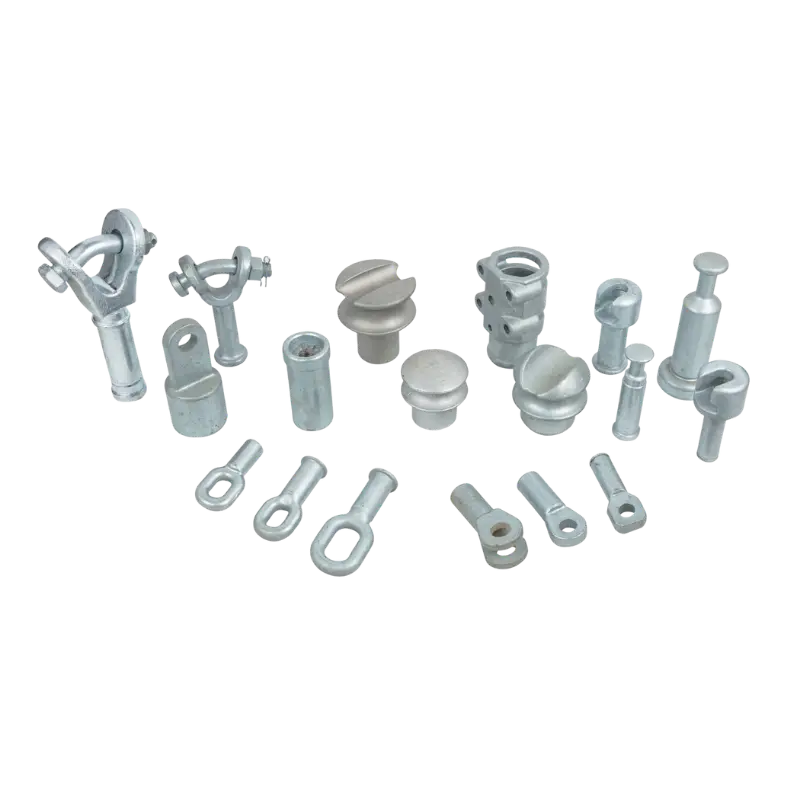

Applications de l'acier forgé

L'acier forgé est utilisé presque partout. On retrouve le forgeage des métaux partout où la résistance, la fiabilité et la performance sont essentielles. Grâce à sa robustesse et à sa résistance aux chocs, le forgeage est devenu le matériau de prédilection de nombreux secteurs industriels. Voyez par vous-même ;

- Industrie automobile: Le forgeage est largement utilisé dans le industrie automobile Pour fabriquer des vilebrequins, des engrenages, des bielles, des essieux et des composants de direction. Ces pièces sont soumises à des contraintes constantes et à des températures élevées ; elles doivent donc être extrêmement robustes. Or, seule la forgeage permet d’obtenir cette robustesse.

- Industrie aérospaciale: Pour fabriquer des composants tels que les trains d'atterrissage, les arbres de transmission et les disques de turbine, l'industrie aérospatiale recourt au forgeage. Le rapport résistance/poids élevé de l'acier forgé garantit la sécurité et la stabilité des pièces, même soumises à des pressions et des variations de température extrêmes.

- Secteur pétrolier et gazier : Dans le secteur pétrolier et gazier, on utilise des vannes, des brides et des raccords forgés. Ces pièces résistent à des pressions élevées et empêchent les fuites.

- Construction et engins lourds : Pour fabriquer des pièces en acier comme des crochets, des chaînes et des équipements de levage, on utilise le forgeage. Ces pièces peuvent supporter de lourdes charges sans se plier ni se rompre.

- Marine et défense : Pour améliorer la résistance structurelle et la durée de vie, les navires et les véhicules militaires utilisent des composants forgés.

Conclusion

En résumé, dans la fabrication moderne, l'acier forgé est considéré comme l'un des matériaux les plus résistants et les plus fiables. Il offre une combinaison exceptionnelle de robustesse, de résistance et de durabilité. Ces propriétés font du forgeage un matériau idéal pour les pièces critiques utilisées dans les automobiles, les avions et les machines industrielles.

Si vous recherchez un service de forgeage fiable, HDC La fabrication est l'option la plus fiable qui soit. Nous proposons des services de personnalisation avancés. services de forgeage de métaux, Alliant ingénierie de précision, contrôle qualité et production flexible, nos composants métalliques forgés avec précision sont parfaitement adaptés aux secteurs automobile, aérospatial et industriel. Nos produits sont certifiés ISO et nous assurons la livraison dans le monde entier. Faites confiance à HDC Manufacturing pour votre prochain projet de forgeage.