Le forgeage en matrice fermée a trouvé de nombreuses applications dans la fabrication moderne. On le constate notamment dans la production de composants haute résistance pour les secteurs automobile, aérospatial et industriel. Un lingot de métal chauffé est placé entre deux matrices ou plus, puis mis en forme grâce à une pression extrême et un outillage de précision. Ces matrices reproduisent le profil négatif de la pièce à réaliser. La force ou la pression extrême contraint le métal à remplir complètement la cavité de la matrice. Ce procédé permet ainsi d'obtenir une pièce aux propriétés mécaniques supérieures.

Les métallurgistes et les ingénieurs privilégient cette méthode car elle aligne la structure interne du grain du métal. À l'inverse, les pièces moulées présentent souvent des structures de grain aléatoires, tandis que l'usinage interrompt le flux du grain. Le forgeage en matrice fermée permet au grain d'épouser la forme de la pièce. Ce flux continu du grain confère une excellente résistance à la fatigue, et l'on obtient ainsi des pièces capables de supporter des contraintes élevées et des charges cycliques.

1. La mécanique du forgeage en matrice fermée

Le forgeage en matrice fermée exploite la déformation plastique du métal. On commence par chauffer une pièce métallique jusqu'à ce qu'elle devienne malléable. Ensuite, on place cette pièce sur une matrice inférieure fixe, et une matrice supérieure mobile vient frapper et presser le métal. La force ainsi exercée force le matériau à prendre la forme souhaitée.

Ce processus diffère de forgeage à matrice ouverte, Ce procédé utilise des matrices plates ou simples. Généralement, il exige une manipulation manuelle de la pièce par l'opérateur. Cependant, le forgeage en matrice fermée emprisonne le métal, et les matrices restreignent l'écoulement de matière dans toutes les directions, sauf là où le profil négatif de la matrice le permet. Cette restriction garantit que le métal remplit chaque détail de la cavité de la matrice.

La pression joue un rôle essentiel. L'équipement de pressage doit exercer une force suffisante pour dépasser la limite d'élasticité du matériau. Or, cette limite augmente lors du refroidissement du métal. La machine doit donc pouvoir maintenir la pression sur le métal en refroidissement afin d'obtenir la forme finale. Cette méthode permet d'obtenir des pièces quasi-définitives, réduisant ainsi le besoin d'usinages ultérieurs importants.

2. Rôle du flash dans le forgeage

Les bavures correspondent à l'excédent de matière qui s'échappe entre les deux moitiés de la matrice. On pourrait les considérer comme un déchet, mais les forgerons expérimentés savent qu'elles remplissent une fonction essentielle. L'espace entre les matrices est appelé « zone de bavure ». Lorsque le métal s'écoule, il pénètre dans ce canal étroit.

Le métal refroidit rapidement dans la zone de solidification rapide, ce qui augmente sa résistance à cet endroit. Cet anneau de métal durci crée une barrière de pression et empêche le métal de s'écouler davantage, provoquant une accumulation de pression à l'intérieur de la cavité de la matrice. Cette pression accrue force le métal chaud restant à combler les espaces difficiles d'accès et les angles vifs.

Sans bavures, le remplissage de la matrice risque d'être incomplet, ce qui donne une pièce imprécise. Une fois la course de forgeage terminée, les bavures sont éliminées. Un ébarbage ultérieur permet de retirer l'excédent de matière. La quantité de bavures dépend du volume de la billette utilisée ; des calculs de volume précis permettent de minimiser les pertes.

3. Processus de fabrication étape par étape

Un bon processus de forgeage exige une séquence rigoureuse. Il est indispensable de suivre ces étapes pour garantir la qualité et la régularité de la pièce obtenue.

3.1. Préparation des billettes

On commence par une barre ou un lingot de métal, que l'on découpe à la scie ou à la cisaille pour obtenir un poids et une longueur précis. Le volume de la pièce initiale correspond au volume de la pièce finie, auquel s'ajoute le volume des bavures. Une découpe précise permet d'éviter le gaspillage de matière et d'endommager l'outillage.

3.2. Chauffage

Les fours augmentent la température de la billette, et la température cible dépend de l'alliage. L'acier nécessite des températures comprises entre 1100 et 1250 °C, tandis que l'aluminium requiert des températures plus basses. De nos jours, les systèmes de chauffage par induction permettent d'obtenir une chaleur uniforme plus rapidement, mais les fours à gaz constituent une alternative pour les grandes séries. Plus le chauffage est uniforme, plus la déformation plastique sera régulière.

3.3. Détartrage

L'acier chauffé réagit avec l'oxygène et forme une couche de calamine à sa surface. Il est impératif d'éliminer cette calamine avant le forgeage. Si elle pénètre dans la matrice, elle détériore l'état de surface. De nos jours, on utilise des dispositifs mécaniques spécialisés ou des jets d'eau à haute pression pour éliminer cette calamine.

3.4. Blocage

Les formes complexes nécessitent souvent plusieurs frappes. La première frappe a lieu dans une matrice d'ébauche, qui répartit grossièrement le métal pour obtenir la forme finale et prépare le matériau pour la cavité de finition. L'ébauche prolonge la durée de vie de la matrice de finition.

3.5. Finition du forgeage

Ensuite, on transfère la pièce brute dans la matrice de finition, et le marteau ou la presse porte le coup final. Le métal remplit complètement la cavité et l'excédent de matière s'écoule dans la gouttière. La pièce a alors ses dimensions finales.

3.6. Élagage

La pièce sort de la forge avec les bavures. Une presse à ébarber les sépare de la pièce principale. Il est essentiel de réaliser cette opération lorsque la pièce est encore chaude ou après son refroidissement à température ambiante. Les bavures sont ensuite recyclées.

3.7. Refroidissement

De même, le refroidissement contrôlé prévient les contraintes internes. Les pièces sont placées dans des bacs ou sur des convoyeurs. Certains alliages nécessitent un refroidissement lent dans des fosses isolées, tandis que d'autres requièrent un refroidissement à l'air. Surtout, la vitesse de refroidissement influe sur la dureté et la microstructure.

3.8. Traitement thermique

Le forgeage induit des contraintes et modifie la structure du grain. Le traitement thermique permet de restaurer les propriétés souhaitées, tandis que la normalisation affine le grain. La trempe et le revenu, quant à eux, augmentent la dureté et la résistance. Le choix du traitement dépend des exigences de l'application.

3.9. Finition de surface

Enfin, la dernière étape consiste à nettoyer la surface. Le grenaillage élimine les résidus de calamine et les décolorations, ce qui permet d'obtenir une finition mate uniforme. Les pièces sont inspectées avant expédition afin de détecter tout défaut.

4. Équipements et machines de forgeage

Vous sélectionnez l'équipement en fonction de la taille de la pièce, du matériau et du volume de production.

4.1. Marteaux-pilons

Les marteaux à percussion utilisent la gravité : un lourd marteau soulève la pièce et la retombe dessus. L'énergie de l'impact dépend du poids du marteau et de la hauteur de chute. Les marteaux permettent de délivrer une énergie d'impact élevée. L'impact déforme d'abord la surface, puis le cœur de la pièce. On peut utiliser des marteaux pour des pièces de petite et moyenne taille. Bien qu'ils offrent une grande polyvalence, ils génèrent également un bruit et des vibrations importants.

4.2. Marteaux électriques

De même, dans les marteaux-pilons, la vapeur ou l'air comprimé accélère le piston pour augmenter l'énergie de frappe. Vous pouvez ainsi contrôler la force de chaque coup. Ces machines conviennent à la production en grande série et offrent des temps de cycle plus courts que les marteaux à gravité.

4.3. Presses mécaniques

Dans les presses mécaniques, un système à volant d'inertie et manivelle est utilisé. Le piston se déplace à vitesse et course fixes. La presse délivre une force maximale en fin de course. Les presses mécaniques sont utilisées pour le forgeage de précision. Elles offrent des cadences de production élevées et un fort potentiel d'automatisation. L'action de compression déforme simultanément toute la section transversale de la pièce.

4.4. Presses hydrauliques

La pression d'un fluide actionne les presses hydrauliques. Ces machines délivrent une force constante tout au long de la course. La vitesse et la pression sont réglables. Les presses hydrauliques sont particulièrement performantes pour le forgeage de grandes pièces. Elles permettent de réaliser des empreintes profondes, mais leur temps de cycle est plus long que celui des presses mécaniques. Cependant, leur polyvalence justifie ce compromis.

4.5. Presses à vis

Ici, une vis sans fin actionne le piston. Cette vis convertit l'énergie de rotation en force linéaire. Les presses à vis offrent un compromis entre les marteaux et les presses hydrauliques. Elles fournissent une énergie élevée à vitesse contrôlée. Elles conviennent au forgeage d'aubes de turbines et d'implants médicaux.

5. Matériaux d'outillage et de matrices

La durée de vie de la matrice détermine la viabilité économique du procédé. Les matrices sont soumises à des chocs thermiques et mécaniques extrêmes. Il est donc essentiel d'utiliser des matériaux capables de résister à ces conditions.

5.1. Aciers à outils

L'acier à outils pour travail à chaud H13 est la norme industrielle. Il contient du chrome, du molybdène et du vanadium. Cet alliage offre une excellente résistance à la fatigue thermique et à la fissuration, et contribue au maintien de sa dureté à haute température. Les matrices sont trempées et revenues selon des valeurs de dureté Rockwell C spécifiques.

5.2. Fabrication des blocs de matrices

On grave les cavités des matrices par fraisage CNC ou par électroérosion (EDM). Le fraisage CNC utilise une vitesse de coupe élevée pour usiner l'acier trempé, tandis que l'EDM utilise des étincelles pour éroder le métal. On polit ensuite les surfaces des cavités pour faciliter l'écoulement du métal et l'éjection des pièces.

5.3. Usure et lubrification

De même, le frottement use les surfaces de la matrice. Les lubrifiants réduisent le frottement et protègent la matrice. Par exemple, on pulvérise des lubrifiants à base de graphite sur les matrices entre les cycles. Le lubrifiant agit également comme une barrière thermique et empêche la matrice de surchauffer. Une lubrification adéquate prolonge considérablement la durée de vie de la matrice.

5.4. Caractéristiques de conception de la matrice

Les concepteurs prévoient des angles de dépouille sous forme de léger biseau sur les parois verticales de la cavité de la matrice. Cela facilite le démoulage. Sans dépouille, la pièce risque de coller. Les angles de dépouille standard varient de 3 à 7 degrés. Il faut également prévoir des congés et des rayons d'angle. Les angles vifs créent des concentrations de contraintes, pouvant entraîner la fissuration de la matrice. Les rayons permettent au métal de s'écouler en douceur autour des angles.

6. Matériaux appropriés pour le forgeage

Presque tous les métaux peuvent être utilisés dans le procédé de forgeage. Cependant, le choix du matériau dépend des propriétés mécaniques de la pièce requise.

6.1. Aciers au carbone

L'industrie du forgeage utilise beaucoup d'aciers au carbone, notamment des nuances comme l'AISI. 1045 L'acier A105 offre un bon équilibre entre résistance et usinabilité. Il est utilisé dans le secteur automobile. bielles, les vilebrequins et les engrenages. Ils réagissent bien au traitement thermique.

6.2. Aciers alliés

L'ajout d'éléments comme le chrome, le nickel et le molybdène améliore les propriétés. Les aciers alliés tels que le 4140 offrent une ténacité et une résistance à l'usure élevées. On retrouve ces matériaux dans les machines lourdes et les composants de structures. Ils peuvent supporter des charges plus importantes que les aciers au carbone.

6.3. Aciers inoxydables

L'acier inoxydable est un autre matériau courant en raison de sa résistance à la corrosion. Les nuances 304 et 316, par exemple, offrent une bonne résistance à la rouille et aux produits chimiques. Cependant, le forgeage de l'acier inoxydable exige une force plus importante et le matériau refroidit plus rapidement que l'acier au carbone. Parmi ses utilisations courantes, on peut citer les vannes., raccords, et du matériel marin.

6.4. Alliages d'aluminium

L'aluminium offre un rapport résistance/poids élevé. Les industries aérospatiale et automobile ont souvent recours aux pièces forgées en aluminium. Les alliages 6061 et 7075 sont courants. Le forgeage de l'aluminium exige un contrôle précis de la température. Une surchauffe provoque l'effritement du matériau, tandis qu'une sous-chauffe entraîne des fissures.

6.5. Alliages de titane

Le titane allie légèreté, résistance extrême et excellente tenue à la chaleur. Les moteurs et les cellules d'avions utilisent des pièces forgées en titane. Ce matériau est difficile à forger car sa plage de températures de forgeage est étroite. Il nécessite des lubrifiants et des revêtements spécifiques. Son coût est élevé, mais les performances justifient pleinement l'investissement.

6.6. Cuivre et laiton

De même, la conductivité électrique et la résistance à la corrosion rendent les alliages de cuivre très intéressants. On peut forger du laiton pour la fabrication de raccords et de vannes de plomberie. Ces matériaux se travaillent facilement, ce qui réduit l'usure des matrices par rapport à l'acier.

7. Directives de conception et tolérances

Différents facteurs doivent être pris en compte lors de la conception pour le forgeage et l'usinage. Dans les deux cas, il est impératif de tenir compte des contraintes de fabrication.

7.1. Emplacement de la ligne de séparation

La ligne de jointure correspond à l'endroit où les deux moitiés de la matrice se rejoignent. Idéalement, on la place sur un plan horizontal afin de simplifier la fabrication de la matrice, car les lignes de jointure irrégulières augmentent les coûts. On positionne cette ligne de manière à équilibrer les forces s'exerçant sur les matrices.

7.2. Côtes et membranes

Les nervures sont de fines saillies verticales, et les âmes sont des sections minces reliant des zones plus épaisses. Les nervures profondes sont difficiles à remplir, mais les âmes minces refroidissent rapidement. Il est nécessaire de concevoir les nervures avec des angles de dépouille importants. L'épaisseur des âmes doit être maintenue dans des limites raisonnables afin d'éviter les défauts de refroidissement.

7.3. Tolérances d'usinage

Le forgeage ne donne généralement pas de produit fini en une seule étape. Des étapes supplémentaires, comme l'ébavurage et la finition de surface, sont nécessaires. Pour pallier ce manque, on ajoute volontairement de la matière aux surfaces à usiner. Ce surplus permet d'obtenir une surface parfaitement plane aux dimensions finales. Les marges d'usinage standard varient de 1,5 à 3 millimètres selon les dimensions de la pièce.

7.4. Tolérances

Les tolérances de forgeage doivent tenir compte de l'usure des matrices, des défauts d'alignement et de la dilatation thermique. Les normes internationales, telles que l'ISO 2768 et d'autres normes de forgeage, spécifient ces valeurs. Des tolérances plus serrées augmentent les coûts ; il convient donc de trouver un équilibre entre la précision requise et le coût de production.

8. Défauts courants et contrôle de la qualité

Les défauts compromettent l'intégrité structurelle du composant. Il est impératif de les identifier et de les prévenir.

8.1. Plis et rabats

Un repli se produit lorsque le métal se replie sur lui-même, que les surfaces s'oxydent et ne se lient plus, créant ainsi un défaut semblable à une fissure. Une conception de matrice inadéquate ou une répartition incorrecte du matériau en sont la cause. Un contrôle par magnétoscopie est nécessaire pour détecter ce type de défaut.

8.2. Fermetures à froid

Deux flux de métal se rencontrent sans fusionner. Ce phénomène se produit lorsque le métal est trop froid ou que la pression est insuffisante. Il en résulte des points de faiblesse dus à la soudure à froid. Le maintien d'une température adéquate de la billette permet de prévenir ce défaut.

8.3. Sous-remplissage

Le métal ne remplit pas complètement les espaces de la matrice, ce qui entraîne des défauts d'usinage ou des angles arrondis. À l'inverse, un volume de billette insuffisant ou la présence de gaz emprisonnés provoquent un sous-remplissage. Vous pouvez y remédier en augmentant la taille de la billette ou en ajoutant des trous d'aération.

8.4. Fosses à écailles

La calamine incrustée dans la surface crée des piqûres. Ces piqûres persistent après usinage si elles sont suffisamment profondes. Des techniques de décalaminage appropriées permettent de remédier à ce problème.

8.5. Décalage de la matrice

Un défaut d'alignement entre les deux moitiés de la matrice provoque un décalage de celle-ci. Des contrôles réguliers de la maintenance des équipements sont essentiels pour détecter et corriger ce décalage.

8.6. Méthodes d'inspection

L'inspection visuelle permet de déceler les défauts de surface apparents. Le contrôle dimensionnel garantit la conformité de la pièce aux spécifications du plan. Les essais non destructifs (END), tels que le contrôle par ultrasons, détectent les cavités internes, tandis que le contrôle par magnétoscopie révèle les fissures de surface.

9. Considérations économiques

Le forgeage offre des avantages économiques pour la production en série.

9.1. Coûts d'outillage

L'acquisition des matrices représente un investissement initial important. Elle comprend le coût de l'acier et du temps d'usinage. De ce fait, le forgeage est onéreux pour les petites séries. Une quantité minimale est nécessaire pour amortir le coût de l'outillage.

9.2. Coûts unitaires

Le forgeage offre un rendement élevé en matière, avec moins de pertes qu'en usinage à partir d'un bloc. Le temps de cycle est court. L'ensemble de ces facteurs permet de réduire le coût unitaire. À mesure que le volume de production augmente, les économies réalisées compensent l'investissement initial en outillage.

9.3. Économies d'usinage

Les pièces forgées ont une forme proche de la forme finale. Cela réduit le temps d'usinage. On enlève moins de matière, ce qui permet de réaliser des économies sur la main-d'œuvre et l'usure des outils. Le coût total de la pièce finie diminue considérablement.

9.4. Délais de livraison

La fabrication des matrices prend du temps, et il est indispensable d'en tenir compte dans la planification. Une fois les matrices prêtes, la production est rapide. Il est nécessaire de conserver des matrices de rechange afin d'éviter les arrêts de production lors des réparations.

10. Comparaison des méthodes de forgeage

Comprendre les différentes options vous aide à choisir la méthode la plus adaptée à votre composant.

10.1. Matrice fermée vs matrice ouverte

Le forgeage à matrice ouverte permet de fabriquer des pièces massives. Il permet de dégrossir le métal et convient donc à la production d'arbres, d'anneaux et de blocs pesant plusieurs tonnes. Le forgeage à matrice fermée, quant à lui, est adapté aux pièces plus petites et complexes. Il offre une meilleure précision dimensionnelle. On privilégiera la matrice ouverte pour les petites séries et les grandes dimensions, et la matrice fermée pour les grandes séries et la précision.

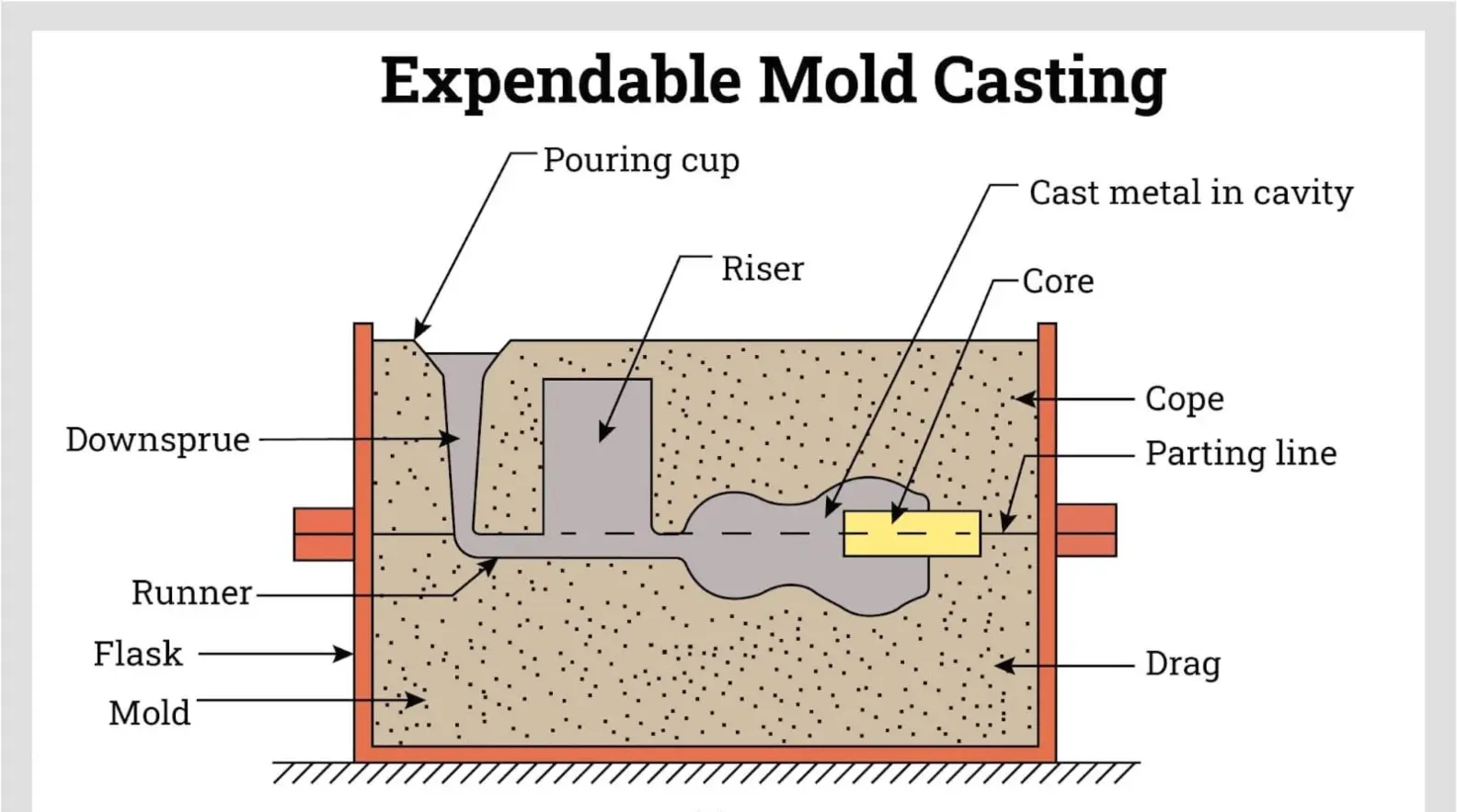

10.2. Moulage serré vs moulage

Il existe de nombreux procédés de fonderie, comme la fonderie en sable, la fonderie à cire perdue et la fonderie sous pression, mais leurs principes fondamentaux restent les mêmes : verser du métal en fusion dans un moule. Ce procédé permet de créer des cavités internes complexes et des formes impossibles à forger. Cependant, les pièces moulées sont moins résistantes et présentent une porosité, tandis que le forgeage permet d'obtenir des pièces solides et denses. Si la résistance est primordiale, il faut privilégier le forgeage. Si la complexité géométrique est importante, la fonderie est la solution.

10.3. Moulage fermé vs usinage

L'usinage consiste à découper une pièce dans un bloc massif. Il offre une précision maximale et ne nécessite aucun outillage. Cependant, il perturbe le sens du grain et engendre un gaspillage important de matière. Par conséquent, l'usinage convient aux prototypes et aux petites séries, tandis que le forgeage est adapté à la fabrication de composants à haute résistance.

10.4 Forgeage à chaud vs forgeage à froid

Le forgeage à chaud façonne le métal à haute température, facilitant la fabrication de pièces complexes et de grande taille avec une force de presse réduite. Cependant, le refroidissement entraîne un retrait thermique et la formation de calamine, ce qui diminue la précision. À l'inverse, le forgeage à froid s'effectue à température ambiante, ce qui accroît la résistance du matériau par écrouissage et garantit une excellente précision dimensionnelle. Le forgeage à chaud est recommandé pour les composants massifs et complexes nécessitant une ductilité élevée, tandis que le forgeage à froid est idéal pour les pièces de précision produites en grande série et ne nécessitant que peu ou pas d'usinage secondaire.

11. Tendances futures en matière de forgeage

L'industrie du forgeage évolue et le rôle de l'automatisation s'accroît. Les robots manipulent les billettes chaudes, ce qui améliore la sécurité et la régularité de la production. Les logiciels de simulation réduisent les tâtonnements en permettant de simuler l'écoulement du métal sur ordinateur. Cela permet de prédire les défauts avant même la découpe de l'acier. Le forgeage de précision vise à éliminer complètement l'usinage. Le forgeage de forme nette produit des pièces prêtes à l'emploi.

Parallèlement, les préoccupations environnementales sont bien présentes et constituent le principal moteur de cette évolution. Le chauffage par induction permet une utilisation efficace de l'énergie, tandis que les presses électriques réduisent la consommation d'huile. L'industrie s'efforce de fonctionner de manière plus propre et plus efficiente.

12.Conclusion

En conclusion, la maîtrise du forgeage à matrice fermée vous permet de prendre de meilleures décisions en matière de fabrication. Vous optimisez ainsi le rapport coût/qualité/performance. Ce procédé demeure la norme pour la production de composants structuraux. Qu'elles soient utilisées dans un moteur automobile ou une aile d'avion, les pièces forgées offrent la fiabilité requise.

En tant que fournisseur de solutions complètes pour la fabrication de pièces métalliques (fonderie, forgeage et finition CNC), HDC Manufacturing est heureux de vous accompagner dans votre projet de forgeage : choix des matériaux, optimisation de la conception et fabrication des moules. N'hésitez pas à nous contacter par e-mail ou par téléphone.