Le forgeage du titane joue un rôle discret mais essentiel dans le monde contemporain. Invisible à l'œil nu, il entre pourtant dans la composition de moteurs d'avions, d'implants médicaux, de voitures de sport et de produits industriels. Le titane forgé est le matériau de prédilection lorsque la résistance, la durabilité et la fiabilité sont primordiales.

Vous découvrirez ici ce qu'est cette technologie, son fonctionnement, les raisons pour lesquelles les industries y croient et ses applications. Tout est expliqué simplement, étape par étape, pour que vous puissiez facilement le comprendre, même si vous êtes novice en la matière.

1. Qu'est-ce que le forgeage du titane ?

Le forgeage du titane est une technique de fabrication qui consiste à modifier du titane brut sous haute pression. Le métal n'est pas fondu, mais chauffé puis pressé ou martelé pour lui donner une forme précise. Ce procédé permet d'améliorer et de renforcer sa structure interne.

Pourquoi le forgeage est préférable :

Rien n'est aussi résistant que le titane forgé. Prenez un morceau de bois et coupez-le perpendiculairement à son fil : il se casse facilement. Le forgeage, quant à lui, façonne le métal à la forme de la pièce avec une telle précision qu'il est quasiment impossible de le redresser.

Étude de cas réelle : Le train d'atterrissage d'un avion de cette taille est généralement fabriqué à partir de pièces forgées en titane. Il doit pouvoir supporter quotidiennement l'impact d'un appareil de 200 tonnes sur la piste sans se briser.

2. Comprendre le titane en tant que matériau de forgeage

Le titane n'est pas comme le fer ou l'aluminium. Il possède des caractéristiques propres que les fabricants doivent connaître.

Propriétés physiques et mécaniques

Le titane est reconnu pour son excellent rapport résistance/poids. Il est aussi résistant que l'acier à haute résistance et beaucoup plus léger (45 %). De plus, il est très facile à fondre et son point de fusion est d'environ 1 668 °C.

Comportement thermique et oxydation

Le titane a besoin d'oxygène lorsqu'il est chaud. Sinon, il développe une couche superficielle dure et cassante appelée couche alpha. Nous utilisons désormais des revêtements métalliques et des atmosphères spéciales pour empêcher ce phénomène en 2026, afin que le métal reste pur et résistant.

3. Forgeage du titane comparé aux autres méthodes de fabrication

| Fonctionnalité | Forgeage | Fonderie | Usinage | Fabrication additive (3D) |

| Force | Le plus élevé | Moyen | Haute | Variable |

| Déchets | Faible | Très faible | Haute | Le minimum |

| Coût (à grande échelle) | Efficace | le moins cher | Cher | Haute |

| Défauts internes | Aucun | Possibles (bulles d'air) | Aucun | Possible |

Lequel est le meilleur ? Lorsqu'il vous faut un composant incassable (comme une valve cardiaque ou une pale de moteur à réaction), le forgeage est la solution idéale.

4. Types de titane Procédés de forgeage

Différentes applications requièrent différents types de forgeage. Chaque type a son utilité.

Forgeage du titane à matrice ouverte

Imaginez une forge de haute technologie. Le titane est placé entre deux matrices plates ou légèrement profilées et martelé.

Pourquoi l'utiliser ? Ce procédé est particulièrement efficace pour les grandes pièces, comme un arbre d'hélice de 3 mètres de long, dont la fabrication sur mesure serait excessivement coûteuse. Il offre également une grande flexibilité et permet au métal de se déformer librement dans différentes directions.

Titane à matrice fermée (matrice d'impression)

Il s'agit de la technique de l'emboutissage à l'emporte-pièce. Nos deux blocs (matrices) usinés avec précision s'assemblent pour contraindre le titane à prendre une forme complexe et souhaitée.

Pourquoi l'utiliser ? Il s'agit de la norme pour la production en série. Si vous avez besoin de 5 000 soupapes de moteur identiques, de haute précision et sans défaut, le forgeage en matrice fermée sera l'option la plus productive.

Forgeage isotherme du titane

Le forgeage traditionnel utilise des outils froids pour rendre le titane chaud plus difficile à travailler ou pour le refroidir. En forgeage isotherme, la température des outils est portée à la même température que celle du métal (environ 900 °C ou plus).

Pourquoi l'utiliser ? Cela permet au titane de conserver sa souplesse et sa malléabilité, et d'être façonné en parois très fines et en formes complexes, impossibles à réaliser auparavant. Cette technique est devenue la norme pour la fabrication de pièces d'avions de chasse haute performance.

Titane laminé à anneaux

On commence avec une lourde pièce de titane, en forme de donut, que l'on fait passer dans une machine à deux rouleaux. Le rouleau comprime et tourne, élargissant et amincissant le donut pour former un anneau lisse.

Pourquoi l'utiliser ? Ces anneaux sont très résistants car ils sont sans soudure ni joint. Ils sont utilisés dans les carters de moteurs à réaction, les bagues de roulement et les réservoirs haute pression des fusées spatiales.

Forgeage de précision du titane

En forgeage de précision, tout repose sur la perfection dès la première fois. Nos pièces quasi-finies sont réalisées grâce à nos matrices et presses de haute précision, pilotées par ordinateur.

Pourquoi l'utiliser ? Le titane étant coûteux et difficile à usiner, le forgeage de précision permet de réaliser des économies en minimisant les coûts d'usinage ultérieurs. On obtient directement à la sortie de la presse un excellent état de surface et des tolérances serrées.

5. Procédé de forgeage du titane : explication étape par étape

Le forgeage du titane est un procédé qui allie science et art lorsqu'il s'agit de travailler les métaux lourds. En 2026, toutes les étapes sont suivies numériquement afin d'atteindre la perfection.

Préparation des billets

Un lingot est constitué d'un bloc de titane massif. Nous éliminons toute trace d'impuretés avant même de l'introduire dans la presse. La moindre graisse ou impureté présente sur le lingot risque de se retrouver emprisonnée dans le métal lors du forgeage, créant ainsi un point faible.

Chauffage

Le lingot est placé dans un four et chauffé entre 900 °C et 1100 °C. C'est comme un pansement : s'il est trop froid, le titane risque de se briser. Pour éviter qu'il ne s'oxyde, on l'enduit régulièrement d'un lubrifiant spécial pour verre, semblable à une protection.

Déformation

C'est ici que la magie opère. Le métal incandescent est comprimé par une presse hydraulique géante, dont certaines exercent une pression allant jusqu'à 50 000 tonnes. Le titane est un matériau sensible à la vitesse de déformation, c'est pourquoi nous contrôlons le fonctionnement de la presse à un rythme précis. Trop rapide, le métal surchaufferait à cause du frottement ; trop lent, il refroidirait et deviendrait impossible à mouler.

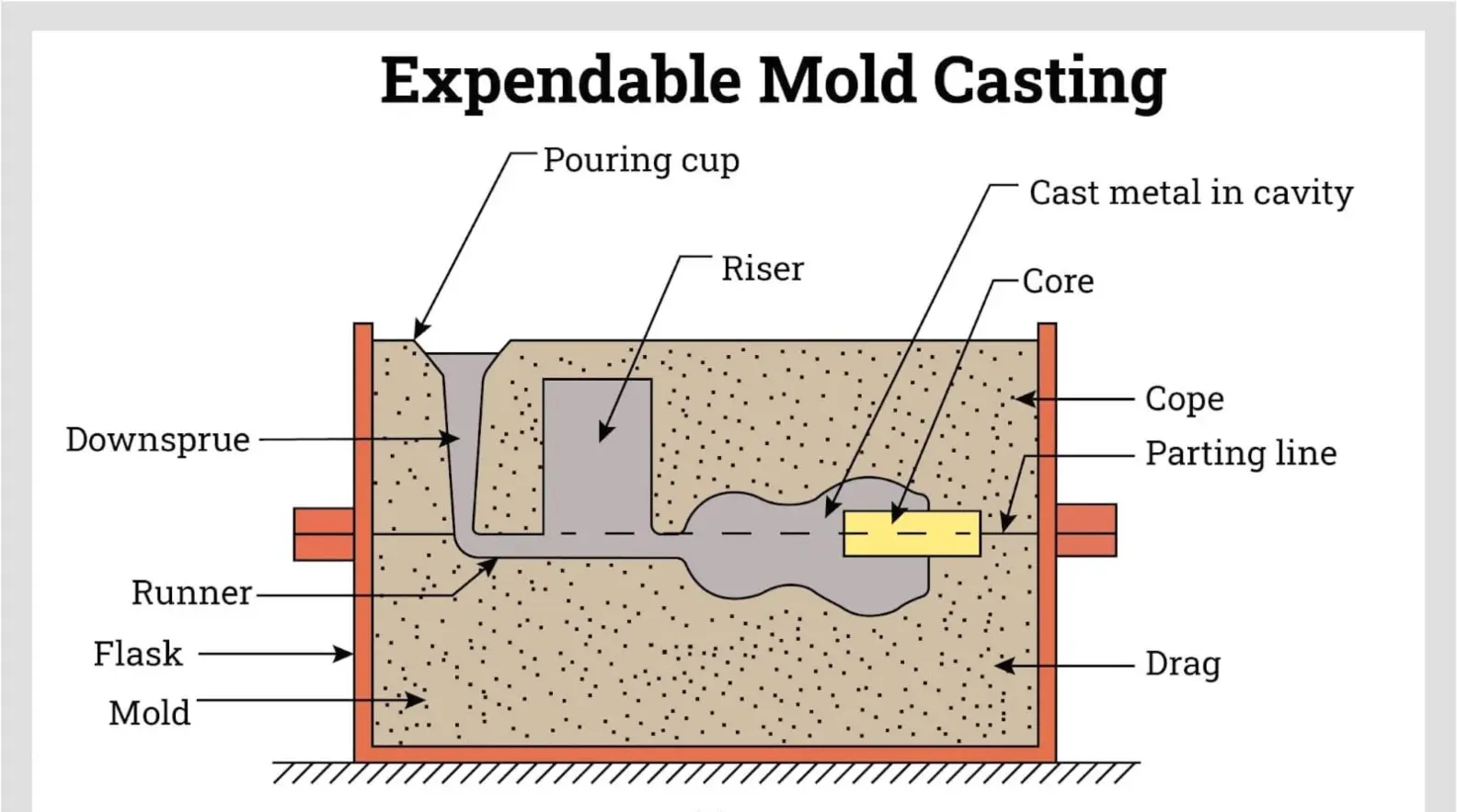

Conception de matrice

Le moule n'est pas une forme, mais une représentation. Il doit permettre de modéliser l'écoulement du métal et le degré de contraction lors du revêtement. Nous utilisons des simulations d'IA en 2026 pour déterminer précisément comment le titane remplira le moule, sans laisser d'espace vide.

Garniture

Une fois la pièce mise en forme, il reste souvent une fine frange de métal inutilisé sur les bords, appelée “ bavure ”. Pour y remédier, nous utilisons une presse à ébarber afin de la couper lorsque la pièce est encore chaude.

Traitement thermique (traitement en solution et vieillissement)

C'est l'étape la plus importante pour obtenir une résistance optimale. On chauffe à nouveau la pièce, puis on la refroidit très rapidement dans l'eau ou l'huile. Ce procédé fige les atomes selon une structure extrêmement robuste. Ensuite, lors de la troisième étape (vieillissement), on la chauffe pour lui conférer à la fois une grande dureté et une légère flexibilité.

Essai

Nous ne faisons pas de suppositions ; nous savons. Nous utilisons le contrôle par ultrasons (UT), qui consiste à appliquer des ondes sonores sur la pièce pour en visualiser l’intérieur, et les rayons X pour vérifier l’absence de fissures microscopiques ou de bulles d’air.

6. Explication des nuances courantes de titane forgé

L'attribution du bon grade dépend autant de l'affectation du bon athlète à une équipe que de l'affectation de l'autre à une spécialité.

Grades 1 à 4 (Commercialement purs)

Ce sont les formes les plus pures. Moins résistantes que les alliages, elles n'en restent pas moins les meilleures en matière de résistance à la corrosion. Le grade 2 est toujours le choix idéal pour la construction d'un réservoir contenant des produits chimiques agressifs ou une vanne pour eau de mer.

Alliages Alpha

Ce sont des alliages contenant notamment de l'aluminium. Ils offrent une excellente stabilité à haute température. Les alliages alpha seront utilisés si vous avez besoin d'un composant qui reste robuste même dans un réacteur à haute température (ne dépassant pas 500 °C).

Alliages Alpha Beta (Ti-6AI-4V / Grade 5)

C'est le matériau de prédilection de l'industrie. Le titane de grade 5 représente environ 50 % de la consommation totale de titane en 2026. Sa combinaison idéale lui confère une résistance comparable à celle de l'acier, tout en étant extrêmement léger et traitable thermiquement. On le retrouve aussi bien dans les ailes d'avion que dans les prothèses de hanche.

Alliages bêta

Les alliages bêta sont de haute technologie. Ils sont également très résistants et peuvent être plus durs que tout autre type d'alliage. On les utilise dans les avions de chasse pour la fabrication de ressorts spéciaux, de fixations et de pièces à haute résistance, en raison de leur élasticité supérieure.

7. Avantages du forgeage du titane

À quoi bon tous ces efforts ? Puisque les résultats ne peuvent être perdus.

Intégrité structurelle : Contrairement à la fonderie, qui peut engendrer de la porosité (petites bulles d'air), le forgeage consiste à réduire le métal en une substance compacte et dense. Il est fiable (100%).

Résistance à la fatigue : Les pièces forgées en titane sont très durables. Elles peuvent supporter des charges cycliques, c'est-à-dire être soumises à des contraintes, des flexions et des vibrations des millions de fois sans qu'une fissure de contrainte ne se forme.

Flux de grains : Le secret réside dans le forgeage, qui permet d'orienter le grain interne (les fibres du métal) selon la forme réelle de la pièce. Ceci confère une résistance directionnelle : la zone la plus résistante se situe précisément à l'endroit où la pression sera la plus forte.

Résistance à la corrosion: Le titane possède la propriété naturelle de former une pellicule (une couche d'oxyde) auto-réparatrice. Sur une contrefaçon de titane, lorsqu'elle est rayée dans l'eau salée, cette protection se reforme instantanément. Il ne rouille pratiquement jamais.

8. Limites et défis

Il existe même des supermétaux, dont les obstacles….

La Facteur de coût: Le titane est un minerai coûteux à extraire et à transformer. Une pièce forgée en titane coûte beaucoup plus cher qu'une pièce en acier. Cependant, sa durabilité étant bien supérieure, elle s'avère généralement plus économique à long terme.

Usure des outils : Le titane est très dur et nécessite une température élevée ; il est donc difficile à usiner pour les matrices de forgeage. Une matrice pouvant contenir 10 000 pièces en acier peut en contenir 1 000 en titane.

Réactivité: Comme nous l'avons dit, le titane absorbe l'oxygène. En usine, la propreté est primordiale. Une pièce valant un million de dollars peut être détruite par la moindre contamination, qu'il s'agisse de poussière ou de gaz.

Innovations de 2026 : Pour remédier à ces problèmes, nous utilisons actuellement le forgeage de précision. Cela signifie que nous découpons la pièce à une dimension proche de la dimension finale, ce qui réduit considérablement le gaspillage de métal et vous permet de réaliser des économies sur les matières premières.

9. Applications du forgeage du titane

Le titane en 2026 est le secret de la haute technologie mondiale.

Aérospatiale et aviation

La structure même d'un avion repose sur le titane. Nous fabriquons des cloisons, des longerons d'aile et des trains d'atterrissage, car ces composants doivent absorber les impacts considérables des atterrissages répétés des milliers de fois. Les pales de soufflante et les disques de compresseur sont forgés à l'intérieur des moteurs et tournent à une vitesse incroyable sous l'effet d'une chaleur extrême.

Les moteurs à réaction modernes à faible consommation de carburant ne pourraient tout simplement pas fonctionner sans la robustesse du titane forgé.

Médical et soins de santé

Le corps humain est un milieu hostile au métal, mais il tolère bien le titane. Nous fabriquons des implants orthopédiques tels que des prothèses de hanche, des prothèses de genou et des cages intervertébrales. Le forgeage permet de rendre ces pièces biocompatibles (non rejetées par l'organisme) et leur confère une résistance à la fatigue suffisante pour une durée de vie de 20 ans, voire plus, à l'intérieur du corps humain.

Nous fabriquons également des instruments chirurgicaux d'une micro-précision, qui restent tranchants et propres après des milliers d'opérations.

Automobile et sports motorisés

La réduction du poids est devenue une priorité dans le cadre de la transition vers les véhicules électriques (VE) prévue pour 2026. Les suspensions hautes performances et les bielles sont fabriquées en titane forgé. La diminution du poids suspendu permet aux voitures d'être plus stables et de parcourir de longues distances avec une seule charge de batterie.

Les boîtes de vitesses et les arceaux de sécurité utilisés en Formule 1 et en compétition automobile sont fabriqués en titane forgé, où chaque gramme compte.

Industrie pétrolière, gazière et maritime

L'exploration prévue en 2026 sera la plus profonde jamais réalisée en eaux profondes. Les vannes, pompes et connecteurs sous-marins en titane forgé sont essentiels, car ils ne rouillent pas en eau salée et résistent à la pression colossale du fond marin. L'équipement de production d'énergie en mer, qui doit fonctionner sans entretien pendant des décennies, constitue la référence absolue.

10. Considérations relatives à la conception du forgeage du titane

Le titane exige une conception différente de celle de l'acier. Voici ce qu'il faut savoir :

Épaisseur de la paroi : Le titane ne convient pas au remplissage des interstices fins. Veillez à ce que toutes les parois aient la même épaisseur afin d'éviter les défauts d'assemblage (lorsque les pièces métalliques ne s'emboîtent pas correctement).

Angles vifs : Congés et rayons. Les angles doivent toujours être généreusement arrondis. Cela facilite l'écoulement du métal chaud dans la matrice et évite les fissures lors du refroidissement.

Orientation du flux des grains : C'est la décision de conception la plus importante. Il faut réaliser la section de façon à ce que le grain naturel du métal forgé soit perpendiculaire au point de contrainte maximale. Imaginez le grain d'une chauve-souris en mouvement : il est incassable.

Angles de dépouille : La conception avec un angle de dépouille permet d'obtenir des côtés coniques, facilitant ainsi le démoulage de la pièce. De plus, le titane n'adhère pas à la matrice lors de sa réduction de taille.

11. Normes de qualité et certifications

Quand des vies sont en jeu, nous avons les manuels les plus inflexibles.

ASRM B381 : Il s'agit de la norme pour l'alliage de titane et pièces forgées en alliage de titane. C'est la garantie que le métal possède la composition chimique adéquate.

AMS (Spécifications des matériaux aérospatiaux) : Les normes, telles que l'AMS 4928, sont plus difficiles à gérer et impliquent certains traitements thermiques et tests à effectuer sur les pièces d'avion.

ISO 13485: Il s'agit de la médaille d'or en matière d'équipement médical, car tous les implants forgés sont traçables de la mine jusqu'à la salle d'opération.

AS9100 : Le système mondial de gestion de la qualité du secteur aérospatial.

12. Forgeage du titane par rapport aux autres pièces forgées en métal

| Matériel | Lester | Force | Coût | Cas d'utilisation optimal |

| Titane | Très faible | Ultra Haute | Haute | Moteurs à réaction, moteurs médicaux |

| Acier | Haute | Haute | Faible | Ponts, châssis de voitures, outils. |

| Aluminium | Le plus bas | Moyen | Faible | Cadres de fenêtres, canettes de soda. |

Le titane est l'option “ luxe ”. Utilisez l'acier lorsque vous recherchez une résistance économique et que le poids n'est pas un critère déterminant. Optez pour l'aluminium si vous privilégiez le faible coût et la légèreté, sans exiger une résistance extrême à la chaleur. Enfin, choisissez le titane lorsque la fiabilité est impensable.

13. Facteurs de coût dans le forgeage du titane

Pourquoi le prix de cette facture est-il supérieur à celui de l'acier ? Voici le détail :

Matière première: Le titane est difficile à extraire du sol et à raffiner, et son coût est 10 à 20 fois supérieur à celui de l'acier.

Consommation d'énergie: Maintenir un four à 1 000 °C pendant des heures consomme énormément d’énergie.

Coût de l'outillage : Le titane est si dur qu'il use les moules (matrices) en un rien de temps. Le remplacement de ces instruments de précision augmente le coût.

Volume: Le forgeage est coûteux à mettre en place. La fabrication d'une seule pièce représente un investissement important. En revanche, pour une commande de 1 000 pièces, le coût unitaire diminue considérablement grâce au partage des frais de mise en place.

14. Comment choisir le bon fournisseur de titane

En 2026, la question sera de savoir quel partenaire choisir.

La “ piste documentaire ” : Un fournisseur réputé dispose d'un rapport d'essai en usine (MTR) pour chacune des pièces. Ce rapport constitue l'“ ADN ” de votre métal.

Pouvoir: Disposent-ils des presses lourdes (plus de 1 000 tonnes) nécessaires au traitement du titane ?

Capacités de test : Ils devraient disposer en interne de capacités de contrôle non destructif (CND), telles que le contrôle par ultrasons ou par ressuage, afin de pouvoir détecter tout défaut caché.

15. Tendances et innovations en 2026

Forgeage intelligent : Nous allons désormais intégrer des capteurs dans les matrices afin de mesurer la température et la pression en temps réel. En cas d'anomalie sur une pièce, l'ordinateur nous en informe immédiatement.

Manutention robotisée : C'est maintenant au tour des lingots incandescents d'être déplacés par des robots. Ce procédé est moins dangereux pour les ouvriers et évite que le métal ne reste trop longtemps à l'air libre, ce qui provoque son oxydation.

Forgeage durable en “ circuit fermé ” : Nous améliorons en 2026 en recyclant 100% de nos propres déchets de titane et en les refondant en nouveaux lingots afin de réduire l'empreinte carbone de notre usine.

16. Conclusion

Le forgeage du titane n'est pas qu'une simple opération de fabrication ; c'est la technologie qui nous ouvre les portes des étoiles et nous permet de vivre plus longtemps et en meilleure santé. Grâce à notre connaissance approfondie de ce métal et aux dernières innovations de 2026, nous serons capables de fabriquer des composants dont nous n'aurions jamais cru l'existence possible.

À HDC, Nous sommes experts dans la mise en œuvre de conceptions complexes avec précision et rigueur. Que ce soit pour vos projets aérospatiaux, médicaux ou autres d'envergure, nous vous accompagnons dans le choix des nuances et des procédés les plus adaptés. Nous vous invitons à nous contacter. Contactez-nous dès aujourd'hui pour obtenir un devis personnalisé; Créons ensemble l'avenir.

FAQ

Le titane est-il difficile à forger ?

Il nécessite un contrôle très précis de la température. S'il fait trop froid, il se fissure, et s'il fait trop chaud, il absorbe des gaz qui le rendent cassant.

Le titane forgé est-il plus résistant que le titane usiné ?

En général, oui. Le forgeage permet d'obtenir la forme de la pièce grâce à la structure du grain, tandis que l'usinage tranche cette structure, laissant des extrémités libres, plus susceptibles de se casser.

Quelle est la nuance de titane forgée la plus courante ?

La norme industrielle du titane est le Ti-6AI-4V (Grade 5), qui est utilisé dans près de 501 TP3T de titane consommé dans le monde.

Combien de temps cela prend-il?

Cela peut prendre de quelques semaines à plusieurs mois en cas de complexité, notamment pour la conception de la matrice, le chauffage, le forgeage et les tests.

Le titane est-il cher ?

Oui, c'est un procédé haut de gamme. Mais comme les pièces forgées ont une durée de vie plus longue et sont plus légères, elles permettent de réaliser des économies tout au long du cycle de vie du produit.