Le moulage permanent joue un rôle crucial dans les unités de production modernes, de l'aérospatiale à la simple fabrication d'objets décoratifs. Que vous soyez fabricant ou chercheur souhaitant comprendre ou appliquer ce procédé de moulage, ce guide est fait pour vous.

Nous détaillerons ici ce procédé de moulage de métal PMC et vous expliquerons son déroulement étape par étape. Nous vous présenterons également ses différents types et vous expliquerons les avantages qu'il offre généralement. Alors, continuez à lire ce blog !

Quel est le procédé de moulage permanent ?

“ Le moulage en moule permanent (PMC) est en fait un type de processus de moulage de métal dans lequel vous utiliserez un moule réutilisable (souvent en acier/fonte) pour produire des composants métalliques de haute qualité. ”

Eh bien ! N'oubliez pas que dans le procédé PMC, le métal en fusion coulé directement dans le moule doit avoir un point de fusion bas. En effet, le moule doit être réutilisé, contrairement au moulage au sable ou à la cire perdue, où il se brise. Ainsi, la coulée de métaux à point de fusion élevé, comme le fer ou l'acier (supérieur à 1 500 °C), provoquerait de fortes contraintes thermiques, de l'érosion, voire des fissures dans le moule.

C'est pourquoi ci-dessous, je vais vous donner un aperçu des types de métaux de coulée adaptés à ce processus !

Meilleurs métaux de moulage pour la coulée en moule permanent

| Points de fusion | Propriétés clés | Applications | |

| Alliages de zinc | ~420°C |

| Quincaillerie décorative, petites pièces de machines, composants de jouets |

| Alliages d'aluminium | ~660°C |

| Pièces automobiles, boîtiers, composants de moteur, pièces de machines |

| Alliages de magnésium | ~650°C |

| Pièces aérospatiales, boîtiers électroniques, roues automobiles |

| Alliages de cuivre (laiton, bronze, métal Muntz) | 950–1 000 °C |

| Ferrures décoratives, roulements, bagues, quincaillerie marine |

| Alliages de plomb et d'étain (moins courants) | 230–330 °C |

| Objets d'art, figurines, moulages prototypes |

Types de matériaux de moulage

D'autre part, si l'on parle de matériaux de moulage, on peut utiliser fonte, acier, graphite et alliages à base de cuivre. En effet, tous ces matériaux offrent une grande solidité, une bonne résistance à la chaleur et une excellente durabilité. Ainsi, votre moule résistera aux cycles de chauffage et de refroidissement, quel que soit son nombre de réutilisations.

Comment ça marche ? Guide étape par étape

Eh bien ! Comme pour tous les autres procédés de moulage, la coulée en moule permanent consiste à couler la totalité du métal en fusion dans un moule métallique réutilisable. Il se solidifie alors sous refroidissement contrôlé et vous obtenez la forme souhaitée. Cependant, ce procédé comporte plusieurs étapes que je détaille ci-dessous !

1. Préparation du moule

N'oubliez pas ! Le moule métallique permanent est généralement composé de deux parties, la partie supérieure (haut) et la partie inférieure (bas). Vous usinerez donc ces pièces comme deux pièces de puzzle s'emboîtant parfaitement pour obtenir la forme souhaitée. Suivez ensuite les trois étapes suivantes :

Nettoyage: Vous éliminerez tous les contaminants ; sinon, la poussière, l'humidité ou l'huile pourraient réagir chimiquement avec le métal en fusion. Cela entraînerait des défauts de surface, la formation de gaz et une mauvaise adhérence du revêtement du moule.

Préchauffer: Ensuite, préchauffez le moule à une température modérée (généralement 150–400 °C, selon l'alliage). Gardez à l'esprit que si vous ne le faites pas, le métal en fusion chaud (souvent supérieur à 600–700 °C) au contact du froid, la moisissure peut provoquer contraintes thermiques dans le moule.

Enrobage: Il faut également ajouter un fin revêtement à base de graphite à votre moule. En effet, ce revêtement réduit l'adhérence du métal, régule la vitesse de refroidissement et empêche les réactions chimiques entre le métal en fusion et la surface du moule.

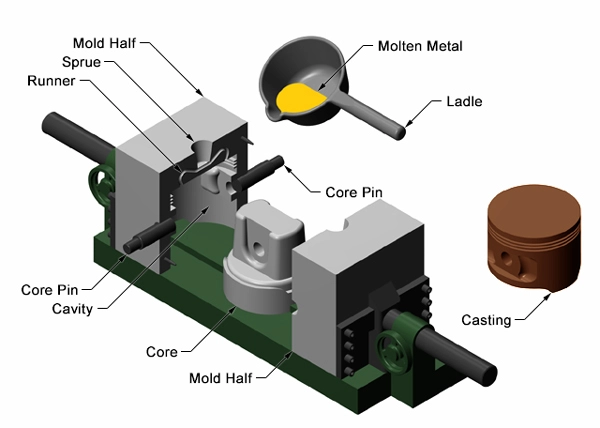

2. Assemblage du moule

Après le revêtement, vous devez soigneusement aligner ces moitiés à l'aide de goupilles de guidage ou de verrous, puis les serrer ensemble pour empêcher toute fuite de métal en fusion. De plus, si le composant métallique que vous concevez comporte des trous, vous devez placer des noyaux (en métal ou en sable) dans la cavité du moule.

De plus, pour garantir une coulée sans bulles, il est important de créer de minuscules trous d'aération à l'intérieur du moule, d'accord !

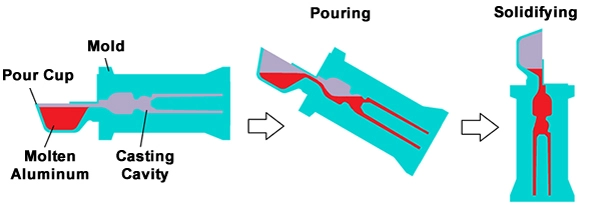

Fusion et coulage des métaux

Il vous suffit ensuite de chauffer le métal choisi au four et de le couler instantanément dans le moule préparé, par gravité ou par faible pression. N'oubliez pas qu'avant de couler, il est préférable d'éliminer les oxydes afin d'éviter toute réactivité chimique.

Solidification et refroidissement

Voici la partie la plus intéressante : le métal du moule, grâce à sa conductivité thermique élevée, provoque un refroidissement naturel contrôlé. Selon le deuxième principe de la thermodynamique, lorsque deux corps de températures différentes entrent en contact, la chaleur circule du corps le plus chaud vers le plus froid.

Eh bien ! Le même principe s'applique ici, la chaleur du métal en fusion circulant vers les parois relativement froides du moule.

Ouverture du moule et retrait des pièces moulées

Une fois le métal solidifié, l'étape suivante consiste à l'éjecter du moule. Il suffit d'ouvrir le moule et de retirer la pièce à l'aide de broches métalliques. C'est tout ! Il ne reste plus qu'à nettoyer le moule et il est prêt pour la prochaine utilisation.

Post-traitement

Vous avez maintenant votre pièce moulée. Pour améliorer son aspect, il vous suffit de couper l'excédent de matière. Si nécessaire, vous pouvez ensuite procéder à un usinage CNC, un polissage ou une inspection supplémentaires.

Types de moulage permanent

Maintenant, plongeons plus profondément et examinons certains types courants de moulage en moule permanent que les fabricants utilisent principalement !

Coulée de neige fondante

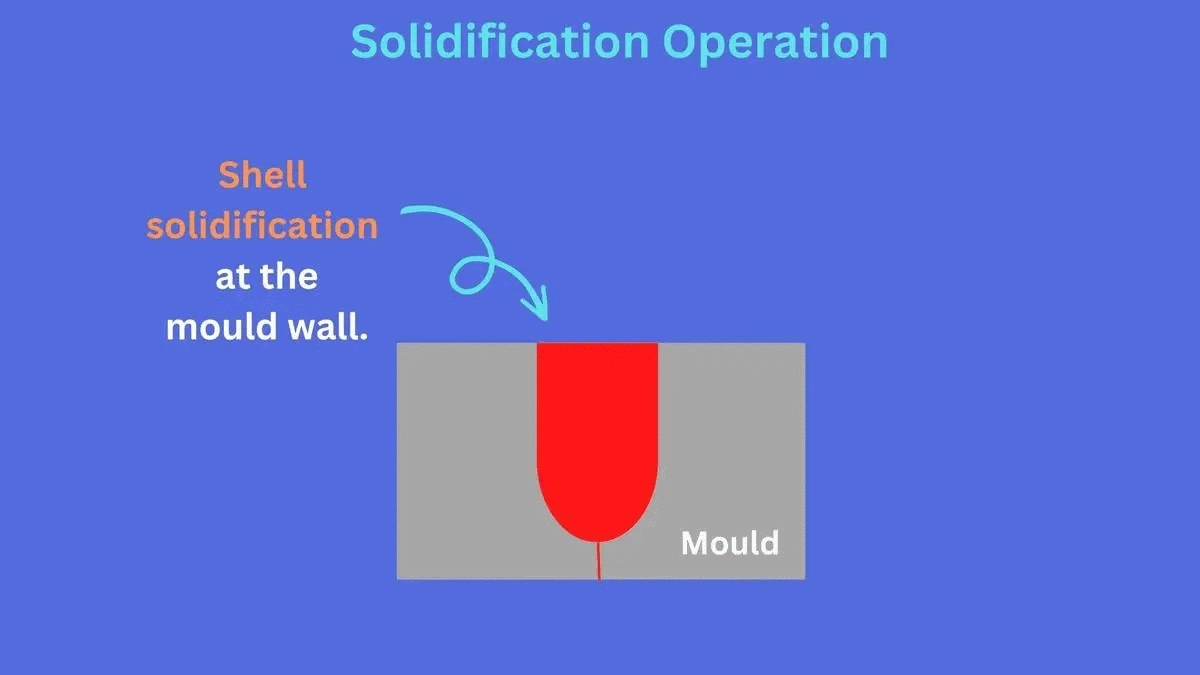

Le moulage en moule permanent par embouage est utilisé pour former des composants à parois minces ou creux. Le procédé reste identique ; comme mentionné précédemment, la différence réside dans l'étape de solidification.

Par exemple, au lieu de refroidir complètement, une fois la couche extérieure proche de la paroi du moule solidifiée, vous vous arrêterez ici et éliminerez le métal liquide encore solide au centre. Vous obtiendrez ainsi une fine coque soudée, n'est-ce pas ?

? Utilisation idéale : Objets décoratifs, jouets et composants à faible stress.

? Avantage clé : Économise du matériau et produit des surfaces lisses et détaillées.

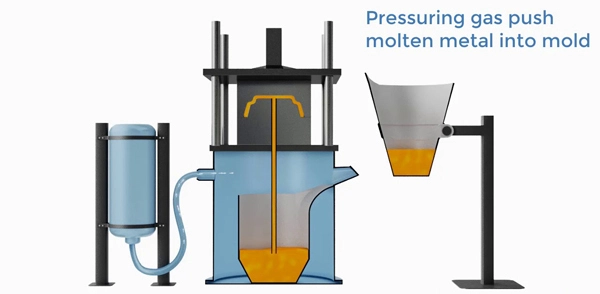

Coulée en moule permanent à basse pression

Dans ce type de moulage permanent, le métal en fusion est introduit dans le moule réutilisable sous basse pression (généralement 0,3 à 1 bar). Cela garantit un meilleur écoulement du métal et améliore la qualité et le rendement. Le point intéressant est qu'après la solidification, la pression est relâchée, ce qui, sous l'effet de la gravité, permet au métal en fusion non utilisé de retourner automatiquement au four.

? Utilisation idéale : Roues automobiles, pièces de moteur et composants aérospatiaux.

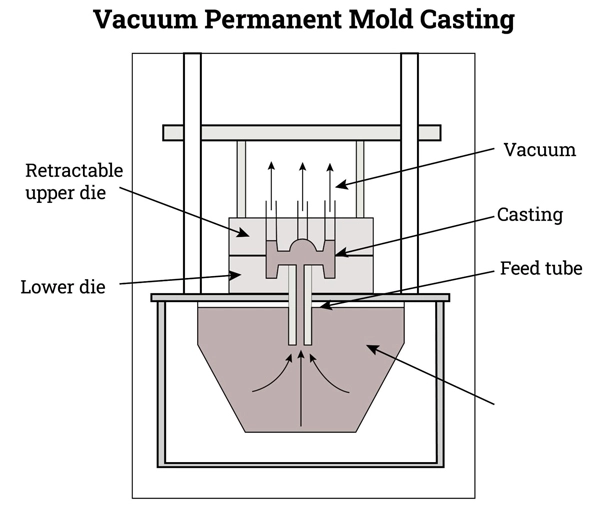

Coulée sous vide en moule permanent

Cependant, le moule permanent est ici scellé ou relié à un système de vide. Ce vide élimine l'air et les gaz de la cavité du moule ou de l'atmosphère environnante, assurant ainsi la fluidité du métal en fusion à l'intérieur de la cavité.

? Utilisation idéale : Pièces de haute performance/précision telles que des aubes de turbine et des carters de moteur.

Avantages du moulage en moule permanent

Vous savez, la coulée en moule permanent offre de nombreux avantages techniques, voire économiques, pour diverses industries. Découvrons-les !

+ Précision dimensionnelle supérieure : Tout d'abord, grâce à la résistance des matériaux utilisés dans les moules, comme l'acier ou la fonte, leurs parois empêchent toute déformation lors de la solidification. Vous obtiendrez ainsi un produit aux dimensions précises sans nécessiter de post-usinage trop important.

+ Finition de surface améliorée : Lors de la préparation du moule, une couche de revêtement est appliquée pour lui donner une finition lisse. Ainsi, la pièce moulée à l'intérieur du moule présente une surface lisse d'environ 5 à 10 micromètres.

+ Cycles de production plus rapides : Le moule permanent est réutilisable cent fois. Ainsi, aucun remontage ni préparation du moule n'est nécessaire, ce qui augmente automatiquement la cadence de production.

+ Rentabilité dans la production à grande échelle : Enfin, ce procédé est très économique pour la production en grande série. Je reconnais que le coût initial du moule peut être élevé, mais il serait compensé par la réutilisation à long terme, la réduction des déchets et la rapidité des cycles.

Limites et défis du moulage en moule permanent

Bien que le processus soit très avantageux, il comporte également certaines limites dont vous devez être conscient afin de pouvoir mieux décider s'il vous convient ou non.

– Limitations matérielles : Tout d'abord, en utilisant cette technique, vous coulerez uniquement des métaux ayant des points de fusion bas, sinon, ils risquent de perturber la réutilisabilité du moule.

– Coûts d'outillage initiaux plus élevés : Bien que son moule réutilisable vous offre de nombreux avantages, comme mentionné, sa formation exige également du temps et même des dépenses élevées au début.

– Complexité limitée dans les conceptions : De plus, vous savez déjà que son moule est très rigide, n'est-ce pas ? Il serait donc très difficile d'obtenir des motifs complexes.

– Pas idéal pour la production à faible volume : De plus, je dois dire qu’en raison de l’investissement initial élevé, comme mentionné, ce n’est pas un choix pratique pour produire des unités à petite échelle.

Une brève comparaison avec d'autres méthodes de moulage

Comparons le moulage en moule permanent avec d'autres méthodes, afin que vous ayez une image claire de tout dans votre esprit et que vous puissiez choisir ce qui convient à vos besoins.

| PMC | Moulage sous pression | moulage au sable | Moulage de précision | |

| Type de moule | Moule métallique réutilisable | Moule métallique réutilisable | Moule à sable à usage unique | Moule en céramique à usage unique |

| Contrôle du flux de métal | Gravité, basse pression ou vide | Injection haute pression | Alimenté par gravité | Alimenté par gravité |

| Précision dimensionnelle | Haute | Très élevé | Faible à modéré | Haute |

| Finition de surface | Lisse | Excellent | Rugueux | Très doux |

| Taux de production | Moyen à élevé | Très élevé | Faible | Faible à moyen |

| Coût de l'outillage | Haute | Très élevé | Faible | Modéré |

| Convient à | alliages d'aluminium, de magnésium et de cuivre | Métaux non ferreux (par exemple, aluminium, zinc) | Tous les métaux, y compris le fer | Des formes complexes et précises |

| Applications typiques | Pièces détachées, accessoires et boîtiers automobiles | Pièces de moteur, carters et petits composants de précision | Pièces moulées de grande taille, prototypes | Composants aérospatiaux, bijoux et médicaux |

FAQ

1. Quels matériaux sont utilisés dans le moulage en moule permanent ?

Pour la coulée en moule permanent, les matériaux de moulage courants sont ceux à bas point de fusion, comme l'aluminium (660 °C), le magnésium (650 °C) et les alliages de cuivre (1085 °C). En revanche, les moules réutilisables sont généralement en fonte ou en acier pour une résistance et une conductivité thermique élevées.

2. Quelle est la différence entre la découpe à l’emporte-pièce et le moulage en moule permanent ?

Lors du procédé de moulage par découpage, le métal en fusion est coulé sous haute pression (jusqu'à 1 500 bars). En revanche, le moulage par moulage par injection utilise généralement la gravité, le vide ou la basse pression pour remplir les moules.

Notes conclusives

Vous comprenez maintenant mieux le procédé de fonderie en moule permanent. En résumé, il ne s'agit pas d'une technique nouvelle, mais les fabricants utilisent un moule métallique réutilisable. Ce procédé permet non seulement d'accroître la cadence de production, mais aussi d'assurer un refroidissement uniforme et de conférer aux pièces moulées diverses propriétés mécaniques. Il s'agit donc du procédé le plus performant et le plus économique pour la production à grande échelle.

Alors, si vous souhaitez un service d'usinage CNC et de fabrication de métal personnalisé, ne cherchez pas plus loin que Fabrication HDC. Il vous suffit de nous soumettre votre projet, et nos experts le concrétiseront. Alors, qu'attendez-vous ? Demande un devis instantané aujourd'hui!