Are you looking for a casting technique that helps you manufacture complex metal parts with minimal to zero waste? Well! Lost foam casting is one of the modern techniques helping you achieve precise results in fewer steps.

Pour en savoir plus sur ces méthodes de moulage, poursuivez votre lecture de ce blog. Nous détaillerons leur fonctionnement, leurs avantages et inconvénients, ainsi que leurs applications dans divers secteurs.

Qu'est-ce que le moulage en mousse perdue ?

“Moulage en mousse perdue Il s'agit d'un type de moulage métallique par évaporation dans lequel une mousse de polystyrène est utilisée comme moule pour façonner les pièces métalliques en fusion, qui se vaporisent ensuite une fois le travail terminé.

Vous savez, autrefois, on utilisait le procédé de moulage à la cire perdue pour fabriquer les pièces métalliques. Or, ce procédé utilise un modèle en cire, qui doit être fondu avant la coulée du métal. Or, cette étape supplémentaire demande du temps et de l'énergie, ce qui augmente les coûts de production globaux.

Ainsi, pour surmonter les limites de la méthode de moulage traditionnelle 1958, HF Shroyer ( Un inventeur et ingénieur américain a montré qu'il était possible d'utiliser un modèle en mousse à la place de la cire.

Cela est dû au fait que le point d'ébullition des matériaux en mousse (comme le polystyrène) est généralement très bas, autour de 100 à 200 °C. Par conséquent, lorsque le métal en fusion est versé (à plus de 600 à 1 500 °C) sur la mousse remplie dans le moule, il s'évapore facilement.

Ainsi, dans les années 1960 et 1970, cette technique a commencé à être utilisée dans l'industrie manufacturière, notamment dans l'industrie automobile. Après les années 1980, elle est devenue extrêmement populaire et considérée comme une bonne alternative aux méthodes de moulage à la cire perdue ou au sable, grâce à ses faibles coûts de production.

Types de matériaux et de métaux utilisés

| Point de fusion (°C) | Densité (g/cm³) | Propriétés clés | Applications courantes | |

| Aluminium et alliages | 660 – 750 | 2.7 | Léger, résistant à la corrosion, haute conductivité thermique | Pièces de moteur, carters d'engrenages, supports |

| Fonte | 1 150 – 1 200 | 7,0 – 7,8 | Excellente résistance à l'usure, bonne fluidité et forte résistance à la compression | Blocs moteurs, tuyaux et bases de machines |

| Cuivre et laiton | 1 083 (Cu), 900 – 940 (laiton) | 8,4 – 8,9 | Excellente conductivité électrique et thermique, résistance à la corrosion | Composants électriques, raccords de plomberie, pièces décoratives |

| Magnésium et alliages | 650 – 670 | 1,7 – 1,9 | Extrêmement léger, bon rapport résistance/poids, facile à usiner | Pièces aérospatiales, roues automobiles, boîtiers électroniques |

| Alliages de nickel | 1 350 – 1 450 | 8,5 – 8,9 | Résistance exceptionnelle à la corrosion et à la chaleur, maintient la résistance à haute température | Aubes de turbine, vannes, composants aérospatiaux |

| Acier inoxydable | 1 370 – 1 530 | 7,7 – 8,0 | Finition résistante à la corrosion, durable, solide et esthétiquement lisse | Pompes, outils médicaux, transformation des aliments et équipements marins |

Comment fonctionne le procédé de moulage en mousse perdue ?

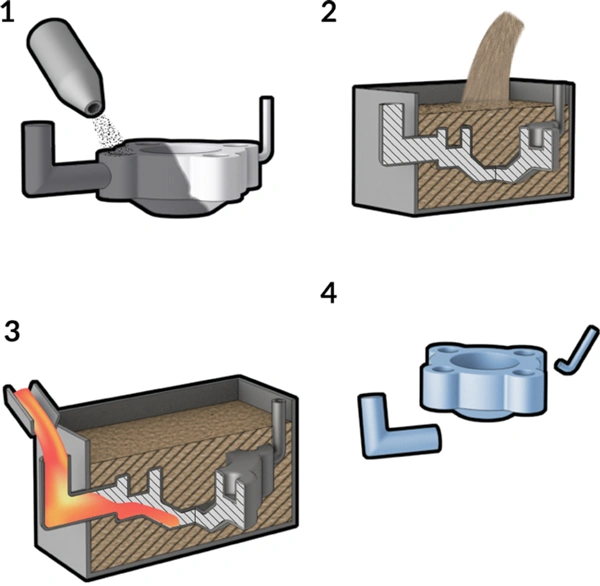

J'espère que vous avez maintenant une meilleure idée du procédé LFC. Pour une compréhension plus approfondie, je vais vous expliquer ici étape par étape comment, à l'aide d'un modèle en mousse, obtenir la forme métallique souhaitée.

Eh bien ! Le processus LFC se déroule principalement en cinq étapes. Examinons-les une par une !

Étape 1 : Conception du modèle

Tout d'abord, vous préparerez votre modèle en mousse (généralement en polystyrène expansé) pour vous aider à obtenir la forme souhaitée. D'accord ! Vous pouvez réaliser ce modèle de différentes manières selon le type de produit. Par exemple, pour une production en petite série, les usines découpent généralement le modèle à la main ou le usinent dans de la mousse noire unie.

En revanche, pour la production à grande échelle, les usines injectent généralement les billes de polystyrène dans le moule en aluminium préchauffé, généralement à basse pression. L'application ultérieure de vapeur favorise l'expansion et la fusion des billes.

Ce qui est étonnant, c'est que le motif final en mousse est environ 97,5% d'air et 2,5% de polystyrène, le rendant ainsi léger et facile à manipuler.

Étape 2 : Application de la peinture isolante

Une fois le modèle en mousse prêt, vous le recouvrirez de peinture isolante ou réfractaire. Cette étape est cruciale car le modèle en mousse est très fragile ; ce revêtement ajoutera donc une fine couche, permettant de contrôler l'évaporation de la mousse lors de la coulée du métal en fusion.

| Types de revêtements | Ingrédients principaux | Métaux appropriés | Avantages |

| Revêtement à base de zircon | Poudre de zircon (ZrSiO₄) + liant eau/alcool | Acier, fonte | Excellente résistance à la chaleur et finition de surface lisse. |

| Revêtement à base d'alumine | Oxyde d'aluminium (Al₂O₃) | alliages ferreux | Offre une stabilité thermique supérieure et empêche la pénétration du métal dans le sable |

| Revêtement à base de silice | Silice (SiO₂) | Aluminium, alliages non ferreux | Option économique; offre une bonne isolation |

| Revêtement à base de silicate de magnésium ou de graphite | Talc, graphite ou autres minéraux | Aluminium, magnésium, alliages légers | Améliore la perméabilité aux gaz |

Étape 3 : Placer le modèle dans le flacon de sable

Ensuite, le modèle enduit est placé dans le bac à sable (rempli de sable séché). Ce bac servira également à soutenir la mousse et à lui permettre de conserver sa forme.

Étape 4 : Coulée du métal en fusion

Vous allez maintenant couler le métal en fusion directement sur le modèle en mousse. La chaleur vaporise alors la mousse et le métal prend finalement sa forme.

Étape 5 : Collecte des moulages

Enfin, vous laisserez le moule refroidir, puis vous récupérerez le produit final en métal coulé. Il sera ensuite nettoyé, ébavuré et inspecté pour en vérifier la précision, ce qui permettra d'obtenir une pièce métallique lisse et détaillée nécessitant un usinage minimal.

Avantages et inconvénients du procédé de moulage en mousse perdue

Voyons maintenant pourquoi la méthode de moulage en mousse perdue est préférée aux autres. Nous vous présenterons également quelques-uns de ses inconvénients pour vous aider à faire un choix judicieux.

Avantages

- Précision dimensionnelle

- Étapes d'usinage réduites

- Intégration des assemblages

- Faible impact environnemental

- La plus grande variété de densités pour correspondre à la taille ou à la complexité du type de métal.

Les inconvénients

- Coût de modèle élevé

- Taux de production lent

- Fragilité des motifs

- Types de métaux limités

Moulage en mousse perdue vs moulage au sable : quelle est la différence ?

| Coulée en mousse perdue | Moulage en sable | |

| Matériau du modèle |

|

|

| Type de moule |

|

|

| Réutilisabilité des modèles |

|

|

| Finition de surface |

|

|

| Précision dimensionnelle |

|

|

| Coût de production |

|

|

| Formes complexes |

|

|

| Impact environnemental |

|

|

Quelles sont les applications du procédé de moulage en mousse perdue ?

Eh bien, le procédé LFC explore son charme dans un certain nombre d’industries en raison de sa capacité à produire des formes complexes avec une certaine précision.

- Industrie automobile: Vous pouvez déployer ce processus pour produire les blocs moteurs, les culasses, les carters d’engrenages et les composants de suspension.

- Industrie aérospaciale: De plus, le procédé LFC trouve ses applications dans les composants structurels légers, les supports et les boîtiers. Comme mentionné précédemment, ce procédé est plus compatible avec les alliages d'aluminium, très légers et résistants à la corrosion, utilisés dans les pièces de machines aérospatiales.

- Secteur de l'énergie : De plus, vous pouvez utiliser ce procédé pour produire des formes complexes telles que des carters de turbine, des turbines et des composants de pompe.

- Biens de consommation et électronique : Le procédé LFC est également idéal pour la fabrication de boîtiers, de cadres et d'éléments décoratifs. En effet, ces produits sont généralement composés d'alliages d'aluminium ou de magnésium, les métaux les plus adaptés au procédé LFC, permettant ainsi de produire des produits légers et durables, faciles à transporter.

FAQ

1. Quel est le processus LFC ?

Le LFC est en fait un procédé de moulage de métal qui utilise le modèle en mousse (polystyrène expansible) pour obtenir les formes de pièces métalliques souhaitées.

2. Quelle est la différence entre le moulage en mousse perdue et le moulage à la cire perdue ?

Le procédé de moulage par cire perdue utilise essentiellement un modèle en mousse, tandis que le moulage à la cire perdue utilise un modèle en cire. De plus, le moulage à la cire perdue comporte davantage d'étapes, comme l'élimination de la cire, par rapport au moulage par cire perdue, où la mousse elle-même est vaporisée par coulée de métal en fusion.

3. Les produits de moulage en mousse perdue sont-ils résistants à la chaleur ?

Cela dépend du type de matériau que vous utilisez habituellement pour créer vos moules. Donc, oui, si vous utilisez des matériaux résistants à la chaleur comme l'aluminium ou les alliages d'acier, votre produit final conservera ses propriétés.

Verdict final

En résumé, le procédé de revêtement en mousse perdue est une technique de moulage moderne qui permet d'obtenir des résultats précis en peu de temps. De plus, si vous êtes soucieux de l'environnement, ce qui est indispensable pour tous, ce procédé LFC est le meilleur choix parmi les autres techniques. Comme il utilise du sable non lié ou peu de liants, il n'y a aucun risque d'émissions chimiques.

Donc, si vous souhaitez des solutions de moulage de métal personnalisées hautement fiables pour votre industrie, alors chez Fabrication HDC Nous sommes là pour vous aider. Forts de près de 15 ans d'expérience dans le moulage, nous sommes certifiés ISO 9001., entrer en contact avec nous aujourd'hui !