L'aluminium forgé est façonné lorsqu'il est soumis à des processus mécaniques tels que le laminage, le forgeage ou l'extrusion, plutôt que d'être coulé en forme.

Il joue un rôle essentiel dans la fabrication moderne grâce à sa résistance, sa flexibilité et sa simplicité de fabrication des produits.

Cependant, l'aluminium moulé ne bénéficie pas des mêmes améliorations que les options forgées pour améliorer les performances.

La composition et les caractéristiques de l'aluminium forgé expliquent son importance dans les industries et son utilisation quotidienne. Découvrons ce qui le distingue comme un élément essentiel de notre vie.

Que signifie l'aluminium forgé ?

L'aluminium forgé désigne les alliages formés par forgeage, laminage et extrusion. Grâce à ces procédés, l'aluminium forgé devient solide et fiable dans sa forme finale.

Le processus de fabrication de l'aluminium forgé

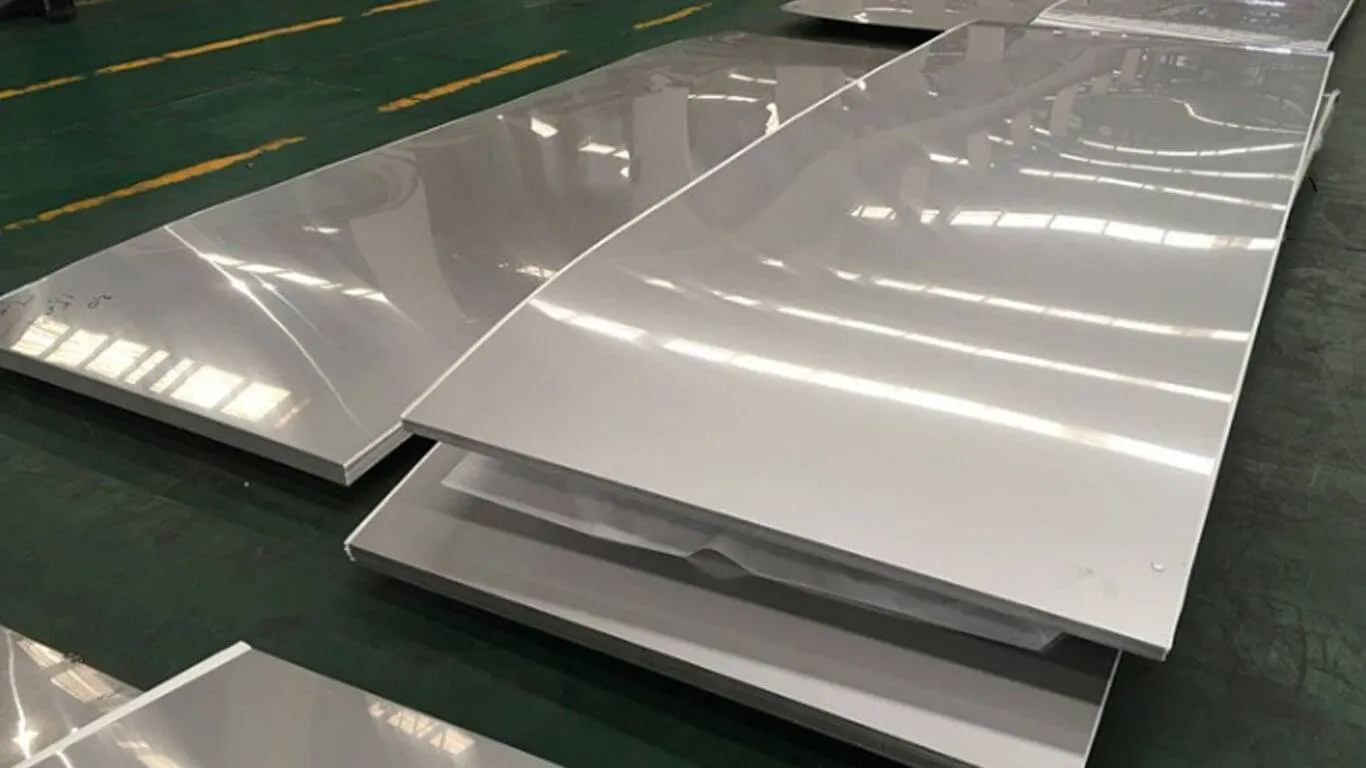

L'aluminium forgé est fabriqué selon plusieurs méthodes de traitement, notamment le laminage, l'extrusion, le forgeage et l'emboutissage.

Ces méthodes reposent sur la déformation plastique, où une force est appliquée pour façonner le métal selon les formes souhaitées, telles que des feuilles, des tiges, des tubes ou des composants complexes. Selon le procédé et l'alliage, la déformation peut se produire à température ambiante (travail à froid) ou à température élevée (travail à chaud).

Dans les deux cas, le métal est remodelé sans fusion, ce qui préserve son état solide et améliore sa résistance structurelle et sa consistance.

Principales propriétés de l'aluminium forgé

L'aluminium forgé est choisi pour ses caractéristiques qui stimulent la production dans les usines de fabrication d'aujourd'hui.

- Efficacité robuste : Since aluminum is lighter than steel, wrought aluminum helps make buildings lighter and still very durable.

- Résistance à la corrosion: Aluminum doesn’t corrode because of the natural oxide film that is formed on its surface. This is why this approach works both in environments on land and in the seas.

- Excellente formabilité : L'aluminium forgé est très flexible lorsqu'il est façonné pour obtenir sa forme finale ; il peut donc être plié ou découpé sans difficulté. Cela devient essentiel pour les ingénieurs qui conçoivent des pièces complexes.

- Haute recyclabilité : L'aluminium forgé peut être recyclé de nombreuses fois tout en conservant ses qualités essentielles. La refusion de l'aluminium ne nécessite que 51 TP3T d'énergie de moins que sa production initiale, ce qui réduit les déchets et atténue les impacts environnementaux.

En raison de ces caractéristiques, l'aluminium forgé est principalement utilisé dans les structures de précision, les supports supportant des charges lourdes et les systèmes électriques et de chauffage.

Classification des alliages d'aluminium corroyés

Vous êtes-vous déjà demandé pourquoi les alliages d'aluminium portent des noms particuliers ? Tout dépend du système de désignation à quatre chiffres du Système international de désignation des alliages.

Série 1000

La série 1000 est appelée « aluminium pur » en raison de la très faible teneur en additifs. La pureté de l'acier inoxydable lui confère une excellente conductivité électrique, une résistance exceptionnelle à la corrosion et une mise en forme aisée. Les alliages 1000 sont utilisés pour les jeux de barres électriques et les matériaux chimiques, principalement en raison de leur exigence de propreté.

Série 2000

Dans la série 2000 (alliages aluminium-cuivre), le cuivre est désormais utilisé. Souder du cuivre pour une dureté accrue est une excellente idée, mais il faut les traiter thermiquement suffisamment, sinon ils ne fonctionneront pas de manière optimale. Les pilotes et les ingénieurs privilégient ces matériaux, car ils assurent généralement la cohésion des pièces essentielles d'un avion, comme les ailes et le fuselage.

Série 3000

Du manganèse est ajouté aux alliages 3000 afin de maintenir une bonne résistance et de faciliter leur mise en forme. Ils sont faciles à façonner et à cintrer, mais conservent leur forme sous pression. Pour les boîtes de conserve, les toitures et les bardages, les alliages 3000 sont essentiels, car ils requièrent résistance et flexibilité.

Série 4000

La fonction principale de la série 4000 est de contrôler l'écoulement de la matière fondue. L'ajout de silicium aux alliages d'aluminium abaisse leur point de fusion ; les alliages 4000 sont donc parfaits pour le soudage et le brasage. Un matériau d'apport 4000 est idéal pour obtenir un cordon de soudure uniforme et net.

Série 5000

Alliages 5000 (aluminium-magnésium) : Grâce à sa résistance à la corrosion, le magnésium maximise la résistance de l'aluminium à la rouille, notamment à proximité de l'eau. Contrairement à d'autres alliages, les alliages 5000 utilisent l'écrouissage pour gagner en résistance, et aucun traitement à chaud n'est nécessaire. De nombreuses coques, réservoirs de carburant et appareils sous pression sont fabriqués avec cette classe de matériaux.

Série 6000

Si l'on devait transformer la polyvalence en alliage, ce serait l'alliage 6000. Un mélange de magnésium et de silicium permet à ces alliages d'atteindre un équilibre parfait entre résistance, corrosion et formabilité. Il est utilisé sur les alliages 6061, utilisés dans de nombreux domaines, des vélos aux profilés de construction.

Série 7000

Vous souhaitez obtenir l'aspect robuste de l'acier tout en conservant la légèreté de votre produit ? L'ajout de zinc donne naissance à un alliage 7000. C'est pourquoi il est très apprécié pour les trains d'atterrissage et les connexions solides des avions. N'oubliez pas : une performance optimale dépend généralement d'une cuisson soignée de vos poêles.

Cette série, appelée « atelier spécialisé », comprend divers alliages. Certains matériaux, comme l'aluminium-lithium et l'aluminium-fer, sont utilisés pour répondre à des exigences particulières dans les secteurs de l'aérospatiale et de l'électricité. Si vos besoins ne sont pas satisfaits par les alliages standards, la gamme 8000 a la solution idéale.

Allez encore plus loin si vous le souhaitez. Consultez la section « Désignations des alliages d'aluminium » sur Wikipédia pour une description et une explication claires de chaque série d'aluminium.

Alliages traitables thermiquement et non traitables thermiquement

Il est nécessaire de connaître le développement de la résistance des alliages d'aluminium avant de les choisir. Ils se divisent en deux grandes catégories selon qu'ils peuvent ou non être renforcés par traitement thermique.

Alliages traitables thermiquement

Les alliages qui peuvent être rendus plus résistants et plus durs par traitement thermique sont appelés alliages traitables thermiquement. La plupart du temps, les procédés mentionnés (mise en solution, trempe et vieillissement artificiel) sont utilisés pour modifier la solubilité des éléments d'alliage en augmentant ou en diminuant la température, améliorant ainsi les propriétés mécaniques.

- Traitement thermique des solutions – chauffage de l’alliage afin que le matériau soluté se dissolve.

- L'étape suivante est la trempe, qui consiste à refroidir rapidement le métal pour le maintenir dans sa forme.

- Au fil du temps, de petites particules (appelées précipités) s'accumulent et empêchent la dislocation qui affaiblit le métal.

En suivant ces étapes, les machines deviennent beaucoup plus puissantes.

Série commune :

Le traitement thermique approprié pour l'aluminium 6061-T6 rend sa limite d'élasticité de 35 ksi, ce qui le rend approprié pour les structures de construction.

Alliages non traitables thermiquement

Ces alliages ne se durcissent pas par chauffage, mais par pression, ce qu'on appelle l'écrouissage. Ils deviennent donc plus tenaces lorsqu'ils sont soumis à des contraintes mécaniques telles que :

- Laminage à froid

- Dessin

- Pliant

La mise sous pression du métal ajoute de la résistance grâce à davantage de dislocations à l'intérieur, même si elle réduit la ductilité du métal.

Série commune :

- Aluminium pur qui est le symbole chimique 1000.

- 3000 (Aluminium-Manganèse)

- 5000 (Aluminium-Magnésium)

Par exemple, la 5052-H32 est une clé hexagonale qui a une belle forme et peut résister à la corrosion sans subir de traitement thermique.

Choisir le bon alliage

Choisissez un sujet en fonction de votre objectif.

Si vous recherchez un équipement de haute résistance et de traitement thermique, vous pouvez choisir entre les séries 6000 et 7000.

Si vous appliquez des formes sur du métal ou si vous craignez la corrosion, mais souhaitez éviter un traitement thermique, l'acier peut être un matériau adapté. Je recommande d'utiliser une carte de la série 5000 ou 3000.

La résistance, l'élasticité, l'immunité à la corrosion et la facilité de mise en forme du matériau doivent être prises en compte pour le concevoir selon vos besoins.

Applications industrielles de l'aluminium forgé

Grâce à sa résistance, sa ténacité et sa capacité à être utilisé de multiples façons, l'aluminium forgé est important dans de nombreuses industries.

- Les matériaux aérospatiaux sont 7075 et 2024, tous deux robustes et légers, ils conviennent parfaitement aux cellules, au fuselage intérieur et aux principaux éléments du train d'atterrissage. Ils permettent d'économiser du carburant et garantissent la sécurité des avions en vol à haute altitude.

- Les châssis et les arceaux de sécurité des véhicules reposent généralement sur 6061 et 5083 alliages en raison de leur résistance et de leur bonne adhérence au soudage. 3003 est également utilisé pour les échangeurs de chaleur et les radiateurs pour maintenir les conditions de chaleur du moteur.

- Les cadres de fenêtres et de portes sont généralement fabriqués en aluminium 6063, car ils ont un aspect lisse et ne se plient pas facilement. Les alliages 3003 et 3105 sont privilégiés pour les toitures et les bardages, car ils résistent bien à la corrosion et sont faciles à déformer.

- La conductivité électrique élevée des alliages tels que le 1050 et le 1350 explique leur utilisation dans les systèmes électriques. Ils limitent les pertes d'énergie importantes sur les lignes électriques, ce qui améliore l'efficacité de la transmission de l'électricité.

- Les échelles ont besoin de la résistance fournie par le 6061 et le 3003 est un choix supérieur pour les ustensiles de cuisine car il est non toxique et chauffe les aliments rapidement.

Avantages de l'utilisation de l'aluminium forgé

Outre ses propriétés de base, l’aluminium forgé offre aux entreprises divers avantages importants.

Vous pouvez modifier et personnaliser le design

L'aluminium forgé pouvant être transformé en formes complexes, il est facile de créer des pièces uniques et complexes avec ce matériau. Grâce à cette liberté, les ingénieurs trouvent de meilleures façons d'optimiser les pièces et de réduire le nombre de composants et d'assemblages.

Des moyens efficaces pour accroître votre production

Dès que l’outillage requis est en place, l’utilisation de l’aluminium forgé permet aux entreprises de bénéficier de grandes économies d’échelle.

Processus d'adhésion efficace

L'assemblage de l'aluminium forgé est facile grâce à la soudure, au brasage, aux boulons, aux vis et aux adhésifs. Grâce à cette polyvalence, les fabricants peuvent choisir la méthode d'assemblage la plus adaptée à chaque situation.

Performance sous pression

Le grain structuré du métal forgé lui confère un comportement homogène sous contrainte. Les ingénieurs peuvent s'attendre à des performances fiables lorsque les caractéristiques de sécurité clés sont conçues. La sécurité étant garantie, les conceptions ne nécessitent pas de protection supplémentaire importante et sont plus faciles à réaliser.

Plus lisse et plus beau

De nombreuses techniques sont utilisées pour la finition de l'aluminium forgé, notamment l'anodisation, le thermolaquage, le polissage et la texturation. Ces revêtements améliorent l'aspect du produit et peuvent optimiser ses propriétés, par exemple en augmentant sa résistance à l'usure ou en améliorant son isolation électrique. Le laminage et l'extrusion produisent des surfaces si lisses qu'un traitement supplémentaire est rarement nécessaire.

La stabilité de la chaîne d'approvisionnement

Grâce à la multitude de fournisseurs d'aluminium dans le monde, travailler avec de l'aluminium forgé est plus facile grâce à des normes bien établies. Ainsi, le prix ne fluctue pas de manière imprévisible et les risques d'approvisionnement sont réduits. Vous pouvez obtenir vos produits plus rapidement et privilégier l'approvisionnement local, réduisant ainsi les coûts et l'impact environnemental.

Les atouts de l'aluminium forgé ne se limitent pas à ses caractéristiques : il offre également des possibilités de conception, une efficacité de fabrication accrue et des économies à long terme. En général, les avantages liés à l'utilisation d'un camion sont considérés comme plus importants que les caractéristiques du matériau pour déterminer la réussite d'un projet.

Pour plus d'informations sur les produits associés, explorez notre Service de moulage d'aluminium page.

Conclusion

Vous savez désormais comment les caractéristiques de l'aluminium forgé sont influencées par les matériaux et le traitement utilisés. Qu'il s'agisse d'un conducteur en aluminium de la série 1000 pour l'électricité ou d'un alliage robuste du groupe 7000 pour l'aéronautique, vous constatez ses nombreuses applications.

Si vous avez besoin d'aide pour la fabrication ou l'approvisionnement en aluminium, vous pouvez trouver les bonnes solutions et des connaissances complètes sur les matériaux sur Fabrication HDC.