Le moulage au sable est un procédé de fabrication par moulage utilisé pour fabriquer différents types de composants simples et complexes. Il existe depuis longtemps. depuis l'Antiquité, et il est encore utilisé aujourd'hui car c'est une option peu coûteuse et très rapide à mettre en place.

Moulage au sable vs autres types de moulage

Des méthodes comme le moulage sous pression utilisent des moules métalliques et une pression élevée pour obtenir une finition soignée, mais c'est un procédé coûteux. Le moulage à la cire perdue peut offrir une finition plus détaillée, mais son coût est également bien plus élevé.

D’autre part, le moulage au sable s’avère être la meilleure option car il peut être utilisé pour des formes complexes et offre un outillage moins coûteux.

Comment fonctionne le moulage au sable : le processus de base

Avant le début du processus de moulage, plusieurs matériaux, tels que du sable, du métal en fusion et d'autres outils de moulage, sont utilisés. Le sable constitue le principal matériau de moulage, et il est important de choisir le bon type de sable pour obtenir de bonnes pièces moulées.

Création de motifs :

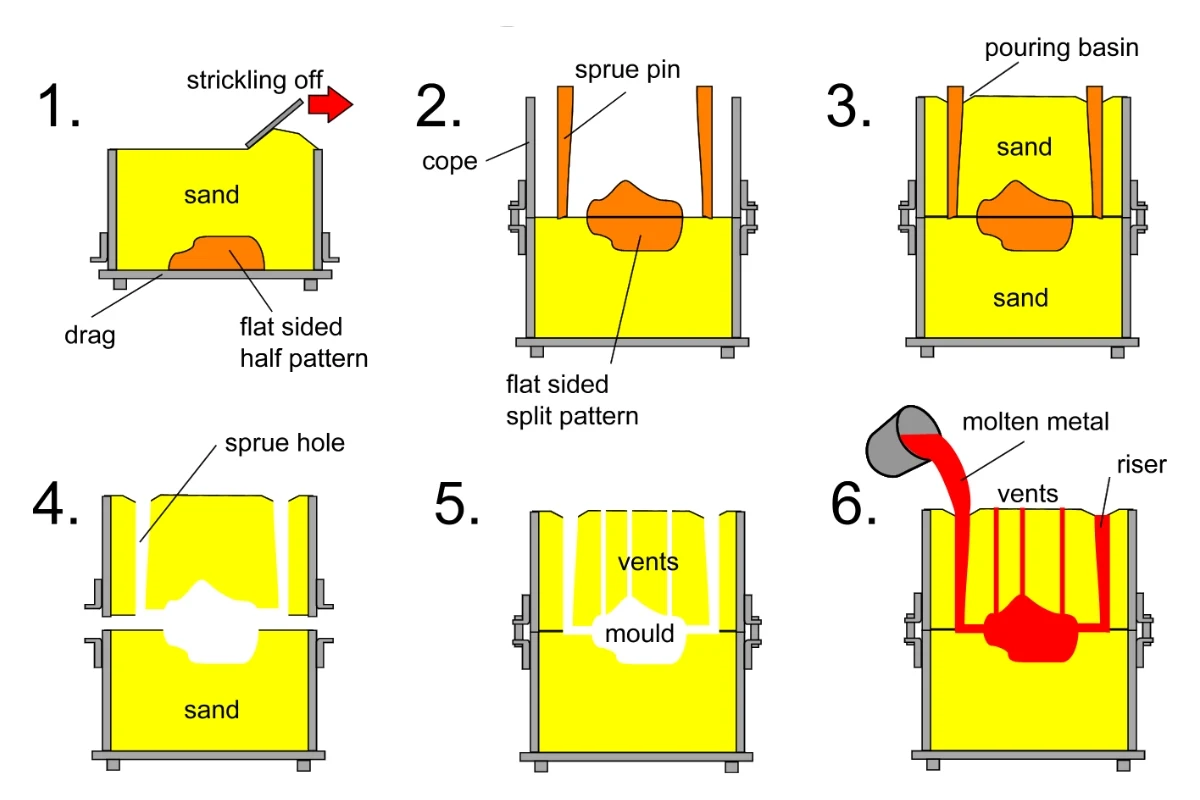

Le patron est un modèle de la pièce. Il est fabriqué en bois, en plastique ou en métal. Ce modèle est pressé dans du sable de moulage pour lui donner sa forme.

Les modèles doivent être conçus pour permettre le retrait et l'usinage. Certains sont divisés en deux pour faciliter le démoulage.

Fabrication du noyau :

Les noyaux servent à fabriquer des sections creuses. Ils sont placés dans le moule avant la coulée du métal en fusion. Ils sont généralement constitués de sable spécial mélangé à des liants, ce qui permet au noyau de conserver sa forme sous une chaleur intense. Une fois la coulée terminée, le noyau se brise et est retiré.

Préparation du moule :

À l'intérieur des moitiés inférieure et supérieure du moule, le sable est pressé autour du modèle. On les appelle la partie supérieure (cope) et la partie inférieure (drag). Une fois le sable durci, le modèle est retiré. Il en résulte une cavité en forme de pièce.

Certains moules utilisent des revêtements spéciaux pour une meilleure finition de surface. D'autres ajoutent des inserts en métal ou en sable pour façonner des détails fins. Le sable doit être bien tassé pour améliorer la résistance du moule.

Portes et colonnes montantes :

Le métal en fusion pénètre par des portes. Il s'agit de tunnels creusés dans le moule. Le métal s'écoule de la porte vers la cavité principale. Des rehausses sont ajoutées au-dessus de la pièce. Elles retiennent le métal supplémentaire pour alimenter la pièce pendant son refroidissement et sa rétraction. Une mauvaise entrée peut entraîner divers types de défauts.

Fonte et coulée :

Le métal est chauffé dans un four. Il fond et est coulé dans le moule. Le métal doit être propre et suffisamment chaud pour remplir chaque recoin.

Le coulage doit être régulier. Un coulage trop rapide peut provoquer des éclaboussures, et un coulage trop lent peut entraîner un durcissement prématuré du métal. Les fonderies forment leurs ouvriers ou utilisent des machines pour réussir cette étape.

Refroidissement et démoulage :

Le métal refroidit à l'intérieur du moule. Après durcissement, le sable est arraché. C'est ce qu'on appelle le décochage. Les restes de métal des portes et des colonnes montantes sont découpés.

La pièce est nettoyée à l'aide de meuleuses ou d'un sablage. Les inspecteurs vérifient généralement la pièce pour déceler tout défaut. Si nécessaire, elle est usinée pour répondre aux spécifications finales.

Recyclage du sable :

Le sable usagé peut être nettoyé et réutilisé afin d'économiser de l'argent et de réduire les déchets. Le sable passe dans des machines qui le secouent, le tamisent et le chauffent. Cela élimine la poussière, les liants et les morceaux de métal. La plupart des fonderies recyclent plus de 901 TP3T de leur sable.

Types de sable utilisés pour le moulage au sable

Il existe différents types de sable utilisés dans le moulage au sable, et chacun possède des propriétés uniques.

Sable de résine :

Ce type de sable utilise des liants synthétiques pour conserver sa forme. Cela contribue à la solidité des moules et à une meilleure finition des pièces. Il est utilisé lorsque la qualité des pièces est primordiale, car il est relativement coûteux et difficile à réutiliser.

Sable sec :

Le sable sec est similaire au sable vert, sauf qu'il est cuit au four pour le durcir et éliminer l'humidité. Il est idéal pour les grandes pièces nécessitant des détails précis, mais sa préparation et son refroidissement nécessitent plus de temps.

Silicate de sodium ou verre soluble :

Ce procédé utilise du silicate de sodium comme liant et durcit grâce au dioxyde de carbone. Les moules et noyaux ainsi fabriqués sont très résistants et résistent bien aux températures élevées. Après la coulée, ils se décomposent facilement, ce qui accélère le démoulage et le nettoyage.

Sable vert :

Le sable vert est composé de sable siliceux, d'eau, d'argile et d'autres additifs. C'est le type de sable le plus couramment utilisé en usine. On l'appelle vert car il est humide. Il est également très bon marché et facile à réutiliser.

Types de défauts et prévention

Les défauts de moulage peuvent entraîner différents types de problèmes. Connaître ces problèmes facilite leur résolution.

Défauts courants :

- Porosité du gaz : Il s'agit de minuscules trous dans le produit moulé, causés par des gaz ou de la vapeur emprisonnés dans le moule. Ces trous peuvent être des trous ouverts, des trous d'épingle ou des soufflures.

- Rétrécissement: Il s'agit d'un défaut grave qui affecte la qualité de la pièce moulée. Il est causé par des fissures ou des espaces où le métal se détache en refroidissant. Il survient généralement lorsqu'il n'y a pas suffisamment de métal supplémentaire.

- Veinage : Il s'agit de fines lignes en relief à la surface de la pièce. Elles apparaissent lorsque le sable se dilate ou se fissure pendant le coulage.

- Pénétration du métal : Cela se produit lorsque le métal en fusion s'infiltre dans le sable, rendant la surface de la pièce très difficile à nettoyer.

Pour éviter ce genre de problèmes, des refroidisseurs peuvent être utilisés pour refroidir rapidement les zones épaisses et prévenir le retrait. Des évents, de petits trous dans le moule, peuvent être réalisés pour laisser s'échapper les gaz pendant le coulage et réduire les risques de porosité.

De meilleurs systèmes de distribution peuvent également être construits pour contrôler la manière dont le métal s'écoule dans le moule.

Techniques avancées et modernes

Certains outils et méthodes modernes contribuent à rendre le processus de moulage au sable beaucoup plus rapide et précis.

De nouveaux logiciels permettent désormais aux usines de tester leurs conceptions avant de couler le métal. Ils leur montrent comment le métal coule et refroidit. Certains suivent également la chaleur pendant le processus de coulée grâce à des capteurs en temps réel. Cela permet de gagner du temps et d'obtenir des pièces plus précises.

Les conceptions numériques de moules en sable peuvent être utilisées pour fabriquer le moule réel avec des imprimantes 3D. Cela permet d'éviter le processus de création de modèles. C'est pratique pour tester de nouvelles pièces et fonctionne bien avec des formes complexes. Il existe également moulage d'ablation, qui utilise des moules spéciaux qui refroidissent et se détachent rapidement. Cela contribue également à rendre les produits beaucoup plus résistants.

Avantages et inconvénients du moulage au sable

Comme pour tous les processus de fabrication, il y a des bons côtés et aussi des compromis qui en découlent.

Avantages :

- Le procédé est très flexible. Les moules peuvent être fabriqués à la main ou à l'aide de machines lourdes.

- Vous pouvez appliquer des correctifs simples si quelque chose ne va pas, car il est simple d'ajuster le motif ou le moule.

- Il fonctionne bien avec les grands moules et autres formes qui peuvent être difficiles à mouler avec d'autres méthodes.

- Cela peut être réalisé dans des configurations de base avec un espace ou un équipement limité.

- C'est un processus simple à apprendre pour les travailleurs et il peut être utilisé efficacement dans les petites comme dans les grandes usines.

Défis :

- Lors de grandes productions, les modèles en bois ou en plastique peuvent s'user avec le temps.

- Les textures fines ou les bords tranchants sont difficiles à reproduire en raison de la taille des grains de sable.

- Les pièces nécessitent souvent davantage de découpe, de meulage ou d’usinage pour répondre aux exigences finales.

- Si le noyau est mal placé, cela peut entraîner des défaillances des pièces.

Applications et paysage du marché

Le moulage au sable s'adapte à de nombreux secteurs industriels, car il utilise différents métaux, chacun offrant ses propres avantages et applications.

Alliages courants :

- Fer et acier : Ces métaux sont très résistants et durables. Ils supportent également des températures très élevées, ce qui les rend idéaux pour les pièces durables.

- Aluminium: Ce matériau est beaucoup plus léger et plus facile à façonner ou à usiner. Il n'est pas aussi résistant que l'acier, mais il peut tout de même supporter une pression modérée.

- Bronze et laiton : Ces alliages sont fabriqués à partir de cuivre. Ils sont également très résistants et ne rouillent pas facilement. Ils sont tous deux efficaces en conditions salines ou humides, où les pièces se déplacent les unes contre les autres.

- Autres métaux : D'autres métaux, comme le zinc, sont faciles à mouler et conviennent parfaitement aux petites pièces. Le magnésium est également léger et convient parfaitement aux applications où le poids est faible. Ces métaux sont choisis pour des travaux spécifiques en raison de leurs caractéristiques uniques.

Échelle industrielle

Le marché du moulage au sable est très vaste. Les rapports montrent que le marché valait $345,5 milliards en 2023, et qu'il devrait atteindre $584,5 milliards d'ici 2031, soit une croissance annuelle d'environ 7,8%.

Principaux secteurs

Le moulage au sable est utilisé dans de nombreuses industries majeures qui nécessitent des pièces robustes et personnalisées fabriquées à moindre coût.

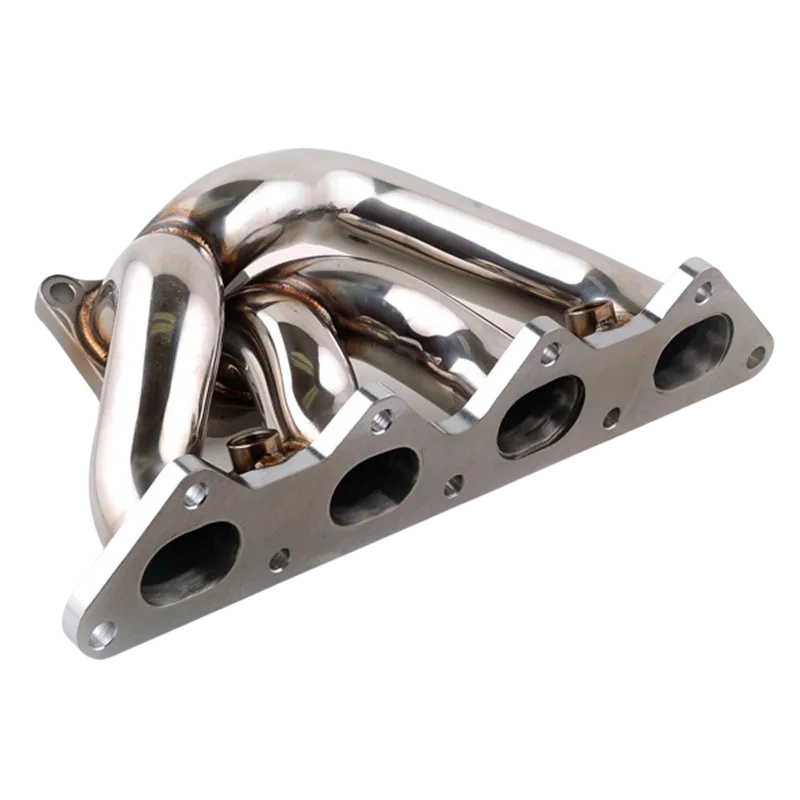

- Transport: Les constructeurs automobiles utilisent le moulage au sable pour fabriquer des pièces de grande taille et résistantes comme des blocs moteurs, des carters d'engrenages et des systèmes de freinage.

- Industrie aéronautique : Les avions nécessitent généralement des pièces à la fois robustes et légères. Le moulage au sable permet de fabriquer des éléments tels que des supports en aluminium et autres alliages. Ces pièces doivent également respecter des normes strictes de sécurité et de poids.

- Électricité et services publics : Les centrales électriques et les parcs éoliens utilisent des pièces moulées dans leurs turbines, leurs vannes et leurs générateurs. Ces pièces sont généralement soumises à des températures ou des pressions élevées, et peuvent être fabriquées avec le métal approprié.

- Construction: Les machines lourdes et les pompes utilisées dans le bâtiment nécessitent des pièces métalliques robustes pour fonctionner correctement. Le moulage au sable peut être utilisé pour fabriquer des éléments tels que des crochets, des cadres et des corps de pompe.

Considérations environnementales et économiques

Bien que le moulage au sable soit simple, il peut néanmoins avoir un impact sur l'environnement. C'est pourquoi de nombreuses usines s'efforcent désormais de réduire leurs déchets et d'améliorer le fonctionnement du processus.

La coulée au sable brûle encore du combustible pour faire fondre les métaux, ce qui libère de la chaleur et de la fumée dans l'air. Si ce phénomène n'est pas correctement contrôlé, il pollue l'air et nuit aux travailleurs. Pour y remédier, certaines usines utilisent désormais des combustibles plus propres et surveillent également leurs émissions afin de respecter les règles de sécurité. Des systèmes de ventilation plus performants permettent également de détecter les fumées nocives.

Cela favorise également la production locale. Les petits ateliers peuvent réaliser des travaux sur mesure sans avoir recours à des machines coûteuses. Le processus est moins impacté par les retards de la chaîne d'approvisionnement. De plus, les modèles et le sable sont faciles à trouver et à réutiliser. La destruction des moules après chaque utilisation libère de l'espace et réduit les coûts de stockage.

Conclusion

On coule du métal dans du sable depuis des siècles, et pas seulement parce que c'est ancien. Ça marche toujours. Certes, c'est un peu brut, mais ça fait le boulot sans problème. Grosse pièce, petite commande, forme particulière ? Le moulage au sable ne s'en soucie pas.

Si vous avez besoin de pièces qui tiennent le coup et qui ne coûtent pas une fortune, Contactez-nous et nous y parviendrons.