Avez-vous déjà réfléchi à la précision des pièces cylindriques comme les tuyaux et les tubes ? Elle est due au moulage par centrifugation. Ce procédé de fabrication utilise la force de rotation. On verse du métal en fusion dans un moule préchauffé qui tourne rapidement. La force centrifuge plaque le métal contre les parois du moule. Cette technique s'affranchit de nombreuses limitations du moulage traditionnel, ce qui permet de réduire considérablement les coûts de production.

Qu'est-ce que le moulage centrifuge ?

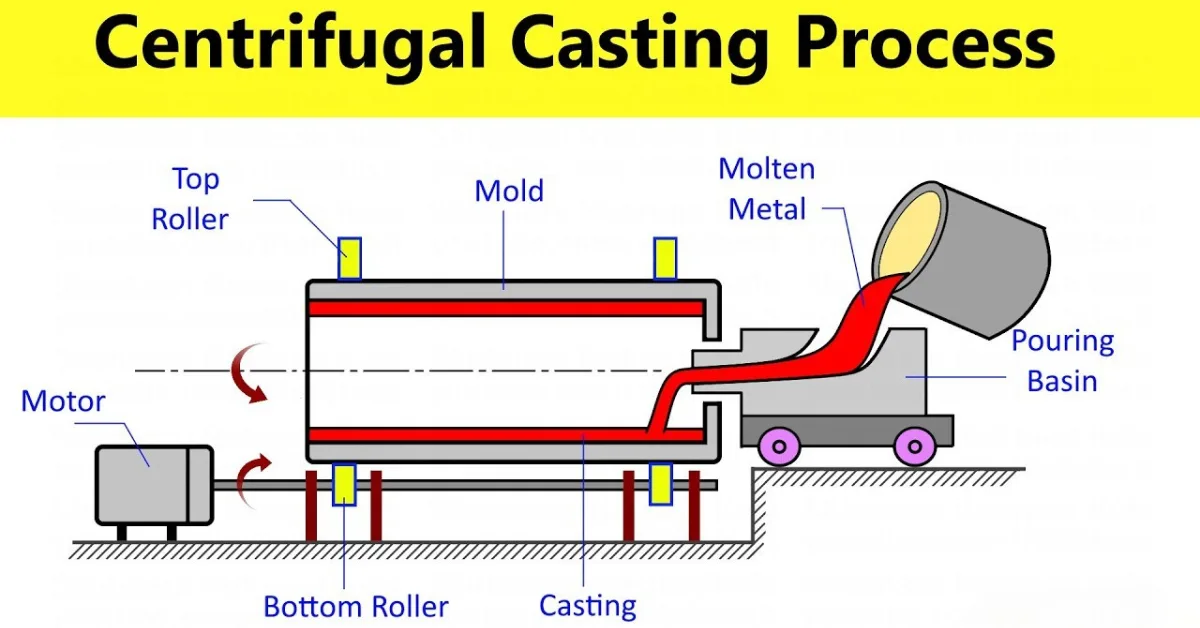

Le moulage par centrifugation est une méthode ingénieuse de fabrication de pièces par rotation. On verse du métal liquide chaud dans un moule qui tourne à grande vitesse. La force centrifuge répartit le métal uniformément sur les parois du moule. Cette force repousse également les parties les plus denses et de bonne qualité vers l'extérieur et les parties plus légères présentant des défauts vers l'intérieur.

Pourquoi le moulage par centrifugation ?

Le moulage par centrifugation présente plusieurs avantages :

- Parties plus robustes

- Pièces creuses simplifiées

- Meilleure qualité

Pour obtenir des résultats optimaux, il est essentiel de se concentrer sur deux éléments principaux : la vitesse de rotation et la position de la machine. Le moule doit tourner à la vitesse adéquate. Un moulage trop rapide risque d'altérer la structure du métal, tandis qu'une vitesse trop lente laissera le moule vide.

Procédé détaillé de coulée centrifuge

Préparation des moules

Les moules sont nettoyés et examinés, et toute trace de contaminants provenant de coulées précédentes est éliminée. Des revêtements réfractaires appliqués à la surface du moule empêchent le métal d'adhérer et prolongent sa durée de vie.

L'étape suivante consiste à préchauffer le moule à une température qui évite le choc thermique lors du contact du métal avec la surface et améliore les caractéristiques d'écoulement. Vous vérifierez l'alignement du moule avant le début de la rotation.

Un défaut d'alignement entraîne des variations d'épaisseur de paroi et des erreurs dimensionnelles. Ce défaut sera corrigé au niveau de la broche de la centrifugeuse. Vérifiez ensuite que tous les dispositifs de fixation sont bien serrés, car les vibrations provoquent des défauts de moulage.

Fusion et coulage des métaux

La température de fusion des métaux doit être surveillée et contrôlée, car le métal doit être maintenu au-dessus de certaines températures de liquidus. Il faut éviter la surchauffe pour prévenir l'absorption de gaz.

Vous utiliserez des fours à induction, en fonction du volume de métal à traiter. Vous analyserez la composition chimique du bain de fusion à l'aide de spectromètres et ajusterez la composition de l'alliage si nécessaire avant la coulée. Dégazez le métal en fusion pour éliminer l'hydrogène et l'azote dissous, puis transférez-le dans une louche de coulée.

Avant de verser le métal en fusion, faites pivoter le moule au préalable. L'important est de maintenir une vitesse de coulée constante. Le métal est ensuite versé à travers une série de rigoles à un débit contrôlé. Une coulée trop rapide provoque des turbulences et l'incorporation d'oxydes.

Un versement trop lent entraîne une solidification prématurée. Il est donc important de maintenir un débit constant tout au long du remplissage. Certaines opérations utilisent des systèmes de versement automatisés pour garantir la répétabilité du processus.

Solidification sous rotation

La solidification se produit pendant la rotation continue du moule à vitesse contrôlée. La force centrifuge maintient le métal en contact avec la paroi du moule. De ce fait, la solidification directionnelle progresse de la surface extérieure vers l'intérieur. Il en résulte une couche externe à grain fin aux propriétés supérieures.

La rotation se poursuivra jusqu'à solidification complète. Un arrêt prématuré entraîne un affaissement et une déformation. La vitesse de refroidissement influe sur le développement de la structure granulaire. Un refroidissement plus rapide permet d'obtenir des grains plus fins et une résistance accrue. Cependant, une vitesse de refroidissement excessive induit des contraintes résiduelles. Il convient d'équilibrer le temps de refroidissement avec les exigences de production et les objectifs métallurgiques.

Opérations post-coulée

Les opérations de post-coulée commencent une fois que la pièce a atteint la température de manipulation. Tout d'abord, retirez délicatement la pièce du moule. Ensuite, séparez les matériaux consommables du moule. Puis, ébavurez les extrémités de la pièce à l'aide d'outils de coupe. Enfin, usinez le diamètre intérieur pour éliminer les scories et les impuretés.

Cette étape améliore l'état de surface et la précision dimensionnelle. Ensuite, effectuez un traitement thermique si l'alliage le requiert. Ce traitement thermique élimine les contraintes résiduelles et optimise les propriétés mécaniques.

Contrôlez les dimensions à l'aide de machines à mesurer tridimensionnelles. Ensuite, vérifiez la présence de défauts de surface par examen visuel et essais non destructifs. Enfin, appliquez des traitements de surface tels que : usinage, meulage et revêtement.

Types de coulée centrifuge

Véritable coulée centrifuge

Les pièces creuses symétriques sont obtenues par moulage centrifuge. Le moule tourne autour d'un axe central à une vitesse élevée, généralement comprise entre 300 et 3 000 tr/min. La surface intérieure, dépourvue de noyau, est uniquement façonnée par la force centrifuge. Cette technique permet de fabriquer efficacement des cylindres, des bagues, des tuyaux et des tubes.

Les orientations horizontale et verticale sont compatibles avec le procédé. La production de tubes longs est adaptée aux machines horizontales, tandis que les machines verticales sont plus performantes pour les pièces courtes. L'épaisseur de la paroi est déterminée par la quantité de métal coulée dans le moule.

L'épaisseur constante sur toute la longueur est garantie par une rotation uniforme. Ce procédé est utilisé dans l'industrie pour fabriquer des manchons de palier, des canons d'armes à feu et des récipients sous pression.

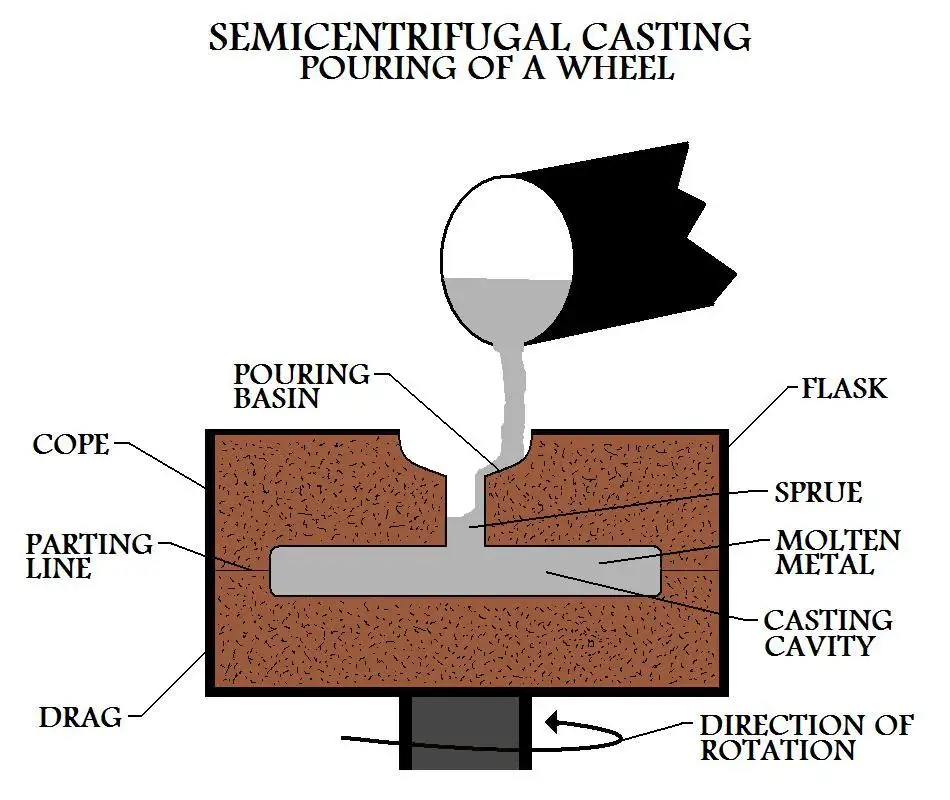

Coulée semi-centrifuge

Le moulage semi-centrifuge associe la rotation à l'utilisation de noyaux. L'axe de rotation passe par le centre de symétrie de la pièce. Cependant, cette dernière présente des caractéristiques qui dépassent celles de simples cylindres creux.

Les noyaux créent des passages internes. Par exemple, la force centrifuge améliore l'alimentation en métal et réduit la porosité. De même, les vitesses de rotation restent inférieures à celles de la coulée centrifuge traditionnelle : de 100 à 500 tr/min. Cette technique permet de fabriquer des roues, des poulies, des engrenages et des corps de vannes.

Coulée par centrifugation

Le moulage par centrifugation utilise un canal d'alimentation central comportant de nombreuses cavités disposées radialement. L'axe central est entraîné par la rotation de l'ensemble. Des canaux d'alimentation radiaux permettent au métal en fusion de s'écouler du canal d'alimentation vers les moules individuels. Lors d'une coulée unique, une pièce distincte est produite dans chaque cavité.

Pour les petites pièces, ce procédé accroît considérablement la productivité. Les moules sont alimentés par la force centrifuge, ce qui minimise également les défauts. Les bijoutiers utilisent couramment le moulage par centrifugation pour la fabrication de bagues. De plus, les laboratoires dentaires y ont recours pour la confection de couronnes et de bridges.

Paramètres de processus et leurs effets

Optimisation de la vitesse de rotation

La vitesse de rotation influe directement sur la qualité de la pièce moulée et la formation de défauts. Une vitesse trop faible entraîne un remplissage incomplet et des affaissements. Une vitesse trop élevée provoque une ségrégation et des fissures à chaud. Les métaux denses nécessitent des vitesses de rotation inférieures à celles des alliages plus légers.

Par exemple, les pièces moulées en acier nécessitent une vitesse de rotation de 500 à 900 tr/min selon leur diamètre. L'aluminium, quant à lui, requiert une vitesse de rotation de 800 à 1 500 tr/min pour des dimensions similaires. Il est conseillé de tester différentes vitesses lors de la mise au point du procédé afin d'identifier les paramètres optimaux.

Contrôle de la température

Le contrôle de la température influe sur les phases de coulée et de solidification. La température de coulée doit être supérieure au point de liquidus. Une surchauffe insuffisante provoque une solidification prématurée lors du remplissage du moule. De même, une température excessive augmente le retrait et l'absorption de gaz.

La température du moule influe sur la vitesse de solidification et le gradient thermique. Par exemple, une température de moule élevée ralentit le refroidissement et produit des grains plus grossiers. À l'inverse, une température plus basse accélère la solidification et affine la microstructure.

Il est important d'adapter la température du moule à l'alliage coulé. Les pièces à parois épaisses nécessitent des températures de moule plus élevées afin de réduire les contraintes thermiques. En revanche, les pièces à parois fines requièrent des températures plus basses pour un approvisionnement adéquat.

Contrôle de l'épaisseur des parois et des dimensions

L'épaisseur de la paroi varie en fonction du volume de métal et des paramètres de rotation. Calculez la masse de métal nécessaire en fonction de l'épaisseur souhaitée et des dimensions de la pièce. La formule prend en compte trois facteurs :

- Densité métallique

- Force centrifuge

- Et la géométrie du moule.

Des parois plus épaisses nécessitent davantage de métal et des temps de solidification plus longs. À l'inverse, des parois plus fines exigent un contrôle précis de la coulée et des vitesses de rotation plus élevées.

La précision dimensionnelle dépend de la précision du moule et des coefficients de dilatation thermique. Le métal se rétracte lors du refroidissement, ce qui influe sur les dimensions finales. Il convient de compenser cette rétraction en surdimensionnant le moule de manière appropriée.

Vous pouvez mesurer les taux de retrait de chaque alliage par des essais. Vous ajusterez également les dimensions du moule en conséquence pour atteindre les spécifications cibles.

Importance des matériaux et de la métallurgie

Traitement des matériaux ferreux

matériaux ferreux On utilise diverses nuances d'acier et de fonte. La fonte grise permet d'obtenir des pièces d'une excellente résistance à l'usure. Le procédé de centrifugation concentre les particules de graphite vers la surface interne. La fonte ductile développe du graphite sphéroïdal grâce à un traitement au magnésium avant la coulée.

La force centrifuge améliore la nodularité et les propriétés mécaniques. Par exemple, les alliages d'acier nécessitent une gestion rigoureuse de la température en raison de leur plage de solidification étroite. Les aciers inoxydables présentent une faible porosité à l'état coulé, ce qui est un atout.

Les aciers alliés présentent une bonne résistance et une bonne ténacité comparés aux aciers moulés classiques. Il est essentiel de contrôler soigneusement la teneur en carbone, car la ségrégation le concentre à l'intérieur du corps.

Traitement des matériaux non ferreux

Les matériaux non ferreux comprennent aluminium, cuivre, et des alliages spéciaux. Les alliages d'aluminium se coulent facilement grâce à leur basse température de fusion. La teneur en silicium influe ensuite sur la fluidité et les caractéristiques d'alimentation. Les alliages de cuivre, notamment le bronze et le laiton, permettent de fabriquer des paliers de haute qualité.

La force centrifuge élimine la porosité car elle fragilise les surfaces de contact. Les superalliages à base de nickel nécessitent des températures de coulée élevées et des matériaux de moule spéciaux. Ces alliages sont utilisés dans l'aérospatiale et la production d'énergie.

Développement de la microstructure

Le développement de la microstructure dépend de la vitesse de solidification et des gradients thermiques. Un refroidissement rapide en surface du moule crée des grains équiaxes fins. Un refroidissement plus lent vers l'intérieur induit une croissance de grains colonnaire. Il en résulte une structure à gradient présentant des propriétés différentes selon l'épaisseur.

La surface externe présente une dureté et une résistance supérieures. Les régions internes offrent une meilleure ductilité et une plus grande ténacité. La force centrifuge influe également sur l'espacement des bras dendritiques. De plus, un espacement plus fin améliore les propriétés mécaniques. Il est possible de contrôler la vitesse de refroidissement en choisissant le matériau du moule et en gérant la température.

Avantages du moulage par centrifugation

Le moulage par centrifugation élimine complètement les noyaux des pièces creuses. Cela réduit les coûts et simplifie considérablement la conception des moules. De plus, la force centrifuge alimente régulièrement le métal en solidification. Par conséquent, la porosité de retrait diminue par rapport au moulage par gravité. Le procédé offre un état de surface supérieur sur le diamètre extérieur.

Les exigences d'usinage diminuent en conséquence. Par exemple, cela permet de gagner du temps et de l'argent. De plus, les impuretés migrent vers la surface interne. L'usinage élimine facilement cette couche contaminée lors des opérations de finition.

Vous constaterez que des pièces moulées denses et saines sont obtenues grâce à une maîtrise rigoureuse des paramètres. Leurs propriétés mécaniques sont souvent supérieures à celles des pièces forgées dans certaines applications. De plus, les cadences de production augmentent grâce au moulage simultané de plusieurs pièces sur une seule machine.

Le rendement en matière s'améliore également grâce à la suppression des canaux d'alimentation et des masselottes. Cette flexibilité permet de produire des pièces de diamètres variés. Par exemple, il est possible d'utiliser le même équipement avec différents moules.

Applications du moulage centrifuge

Le moulage par centrifugation est utilisé dans de nombreuses industries, notamment celles qui nécessitent des pièces cylindriques. La fabrication de canalisations pour la distribution d'eau, de pétrole et de gaz repose en grande partie sur ce procédé. Ces canalisations offrent une excellente résistance à la pression.

Les chemises de cylindre des moteurs sont fabriquées par centrifugation pour une meilleure résistance à l'usure et une stabilité dimensionnelle optimale. Quant aux bagues de palier, elles bénéficient d'une surface extérieure dense qui limite les frottements.

Les cylindres de laminoir nécessitent un diamètre important et une dureté uniforme. De même, les cylindres de papeterie requièrent des propriétés de surface constantes pour une production de qualité. Les récipients sous pression utilisés dans le traitement chimique peuvent supporter des pressions internes élevées en toute sécurité.

Les canons d'artillerie bénéficient également d'une résistance et d'une précision accrues, ce qui est crucial dans le domaine militaire.

Défauts, causes et prévention

Défauts courants

Vous constaterez de nombreux défauts au cours de ce processus. La raison la plus fréquente est que les paramètres s'écartent de la plage optimale.

Des bandes apparaissent sous forme de couches circonférentielles de composition variable. Ce phénomène résulte de la ségrégation lors de la solidification sous rotation. Des fissures à chaud se forment lorsque la contraction empêchée crée des contraintes de traction.

Elles se présentent sous forme de fissures à la surface de la pièce moulée. Les inclusions se concentrent vers le diamètre intérieur, mais peuvent parfois se retrouver piégées dans le métal.

De plus, la rugosité de surface augmente avec l'usure des revêtements de moule. Par ailleurs, des variations dimensionnelles apparaissent en raison de la vitesse de rotation irrégulière.

Méthodes de contrôle de la qualité

Votre contrôle qualité commence dès la matière première. Vous en vérifierez et en inspecterez la qualité. Vous pourrez tester la composition chimique et le niveau de pureté des métaux entrants. De plus, vous contrôlerez minutieusement les moules avant chaque utilisation afin de détecter toute fissure, usure ou défaut de revêtement.

Surveillez en continu les paramètres du procédé pendant les opérations de coulée. Enregistrez la vitesse de rotation, les températures et le temps de coulée à des fins de traçabilité. Procédez à une inspection visuelle immédiatement après le démoulage. Recherchez les défauts de surface, les fissures et les irrégularités dimensionnelles.

Effectuez des contrôles non destructifs par ultrasons ou radiographie. Ces méthodes révèlent la porosité interne, les inclusions et les discontinuités structurelles. Réalisez des essais mécaniques sur des échantillons afin de vérifier l'épaisseur de paroi et la qualité de la surface interne.

Effectuez périodiquement des essais mécaniques sur des échantillons représentatifs. Mesurez la dureté, la résistance à la traction et la résilience par rapport aux spécifications. N'oubliez pas non plus de documenter tous les résultats et de tenir à jour les cartes de contrôle statistique des processus.

Conclusion

Le moulage par centrifugation permet d'obtenir des pièces cylindriques de haute qualité. Cependant, certains points doivent être pris en compte avant toute fabrication. Vous avez également appris à sélectionner les matériaux et à connaître leurs différentes applications. Un contrôle rigoureux des paramètres vous permettra d'obtenir facilement des pièces moulées sans défaut.

FAQ

Comment calculer le régime moteur correct en coulée centrifuge ?

Le calcul de la vitesse de rotation (RPM) dépend de la force G et du diamètre du moule. La formule courante pour calculer la vitesse de rotation en coulée centrifuge est : RPM = √(G × 1000 / R).

Pourquoi le moulage centrifuge nécessite-t-il un usinage du diamètre intérieur ?

Le diamètre intérieur, lors du moulage par centrifugation, favorise la migration des impuretés légères vers l'intérieur sous l'effet de la force centrifuge. Ce procédé est également appelé affinage secondaire. L'usinage du diamètre intérieur nécessite des tolérances généralement comprises entre 3 et 10 mm afin d'éliminer ces impuretés et d'obtenir les dimensions spécifiées.

Quelles sont les limites de taille pour le moulage par centrifugation ?

Le moulage par centrifugation verticale présente des limitations quant au rapport longueur/diamètre, qui est d'environ 2:1 en raison des effets de la gravité. Ces effets entraînent la formation d'un alésage parabolique. En revanche, le moulage par centrifugation horizontale ne rencontre pas ce problème. Par conséquent, il permet de produire des tubes jusqu'à 15 mètres de long et 6 mètres de diamètre.