Mourir fonderie Il s'agit d'un procédé de moulage de précision qui consiste à introduire du métal en fusion sous haute pression dans une cavité de moule. Cette méthode se distingue par sa rapidité et la qualité supérieure des produits finis.

Les origines de moulage sous pression Son origine remonte au milieu du XIXe siècle ; initialement utilisée pour l’imprimerie, elle fut rapidement adaptée à la fabrication de pièces métalliques complexes. Aujourd’hui, elle est indispensable à des secteurs comme l’automobile, l’aérospatiale et l’électronique, grâce à son efficacité et à sa capacité à produire en grande série des formes complexes aux détails précis.

Par rapport aux autres méthodes de formage des métaux, le moulage sous pression se distingue par sa capacité exceptionnelle à obtenir des tolérances serrées et des surfaces plus lisses sans usinage secondaire. Le moulage sous pression à haute pression et le moulage d'aluminium se distinguent particulièrement par leur rôle dans la fabrication de composants durables et légers, offrant des économies de coûts et de matériaux importantes par rapport à des techniques telles que le forgeage et le moulage au sable.

En tirant parti du moulage sous pression de l’aluminium et d’autres alliages, les fabricants peuvent répondre à des critères de performance et de résistance spécifiques, faisant du moulage sous pression une pierre angulaire de la fabrication moderne.

Le processus de moulage sous pression

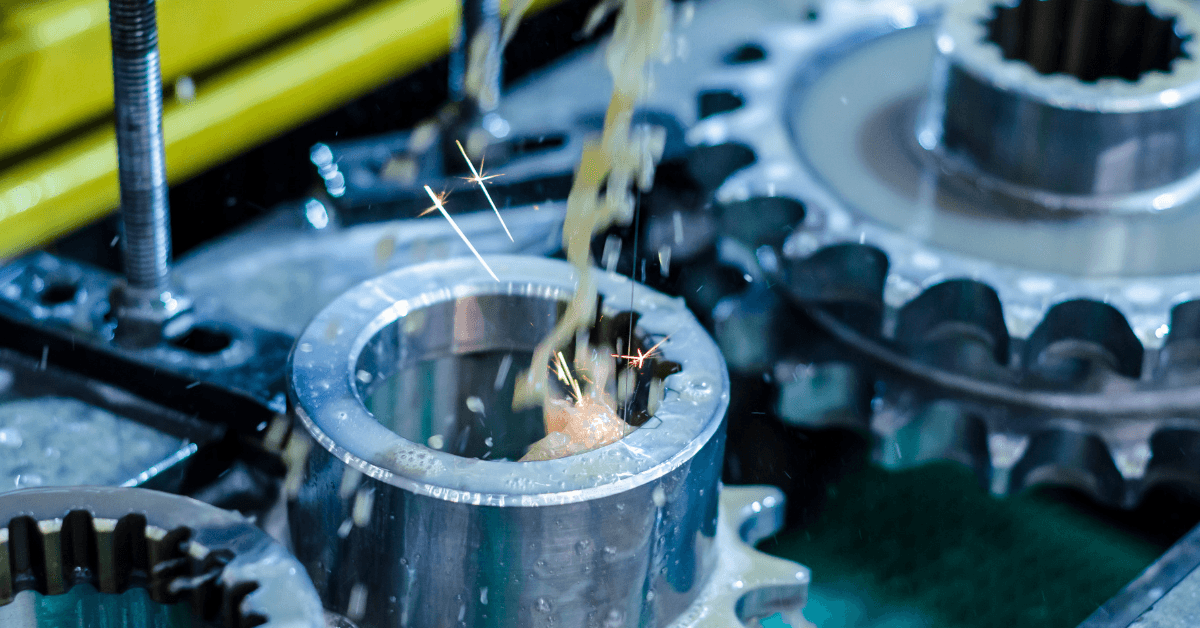

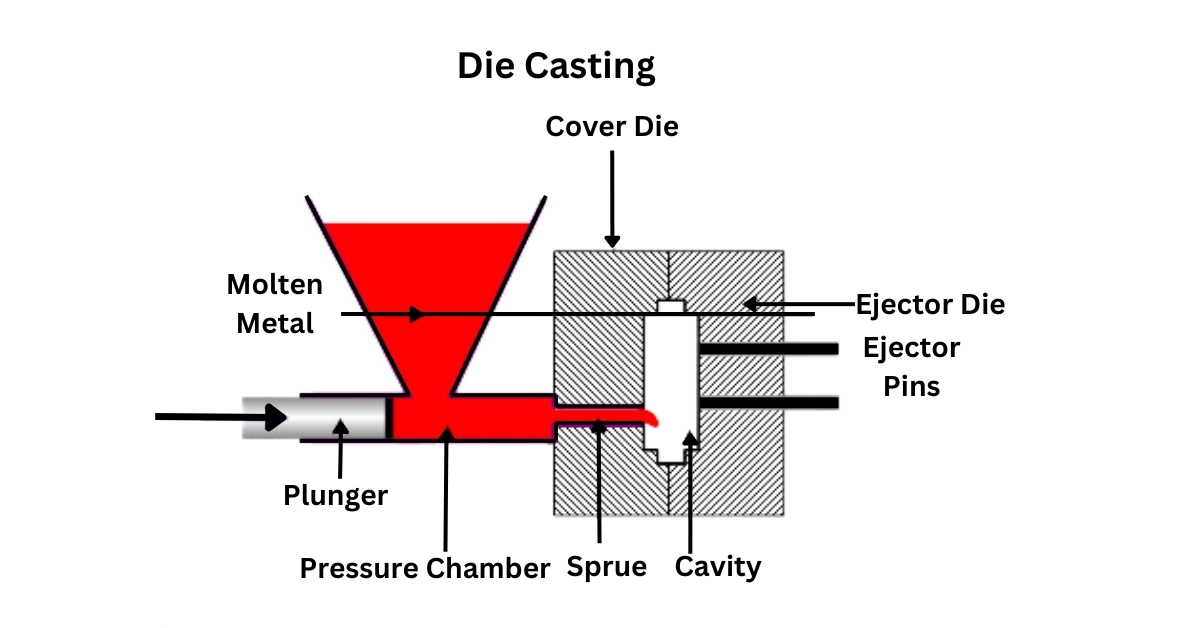

Le moulage sous pression est un procédé de moulage dynamique dans lequel le métal en fusion est injecté sous haute pression dans un moule de précision, communément appelé matrice. Ce procédé commence par la préparation du métal, généralement des alliages d'aluminium ou de zinc, qui sont fondus dans un four jusqu'à ce qu'ils atteignent un état liquide.

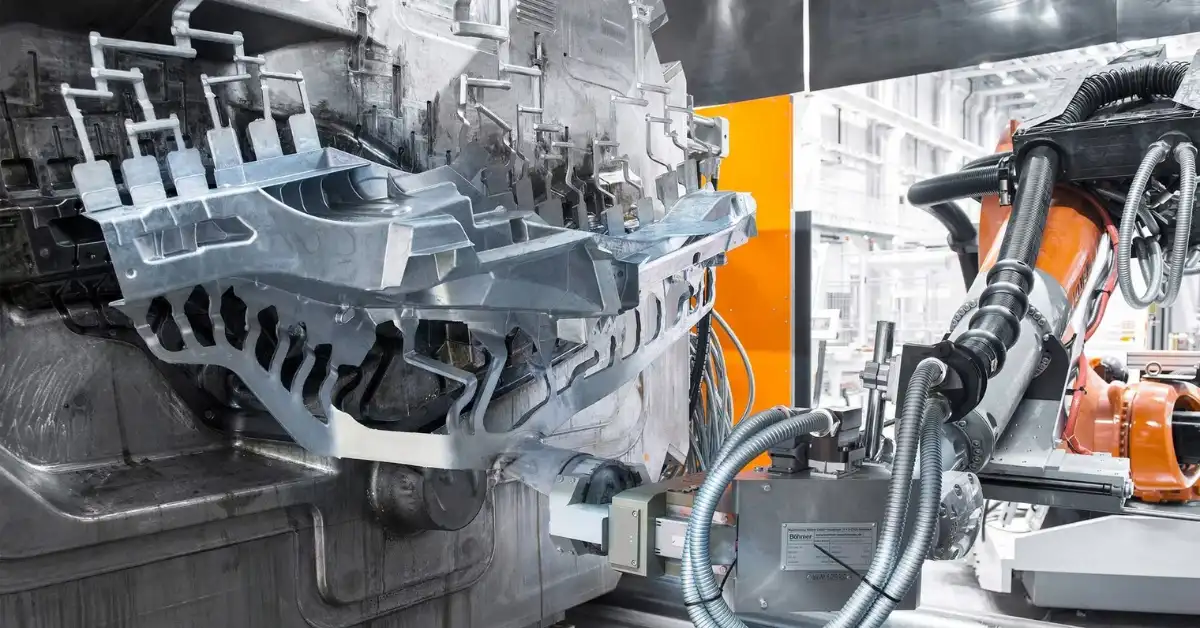

Une fois le métal fondu, il est rapidement injecté dans la matrice à l'aide d'un piston hydraulique ou mécanique. La pression est maintenue jusqu'à ce que le métal se solidifie, capturant ainsi les détails complexes et garantissant l'intégrité structurelle. La matrice est ensuite ouverte pour éjecter la pièce moulée et est rapidement fermée pour le cycle suivant. Cette méthode rapide permet une cadence de production élevée de pièces métalliques complexes avec une excellente finition de surface et une précision dimensionnelle.

Importance des moules dans le moulage sous pression

Les moules, ou matrices, sont essentiels au processus de moulage sous pression. Conçus pour résister à des conditions extrêmes, ces moules sont fabriqués en acier de haute qualité. Ils se composent de deux moitiés qui permettent des géométries complexes et un retrait facile de la pièce finie. Les moules de moulage sous pression sont souvent équipés de caractéristiques complexes telles que des noyaux et des glissières pour créer des cavités internes et des caractéristiques de contre-dépouille sans nécessiter de traitement supplémentaire.

La conception de l'outil peut influencer non seulement la qualité du produit fini, mais aussi l'efficacité de l'ensemble du processus de moulage. Une conception efficace du moule réduit les déchets, améliore les propriétés mécaniques de la pièce moulée et peut réduire considérablement les coûts et le temps de production.

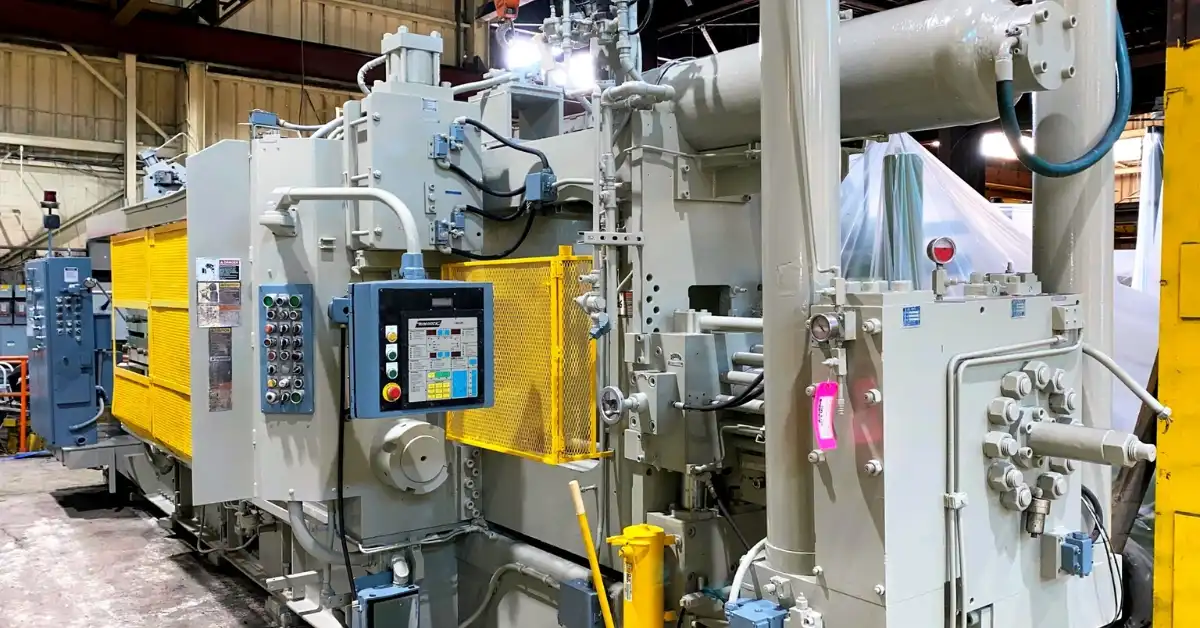

Le moulage sous pression, en particulier le moulage sous pression à haute pression, utilise ces moules pour produire des pièces durables et dimensionnellement stables avec des tolérances serrées que d'autres procédés de travail des métaux ne peuvent pas atteindre aussi efficacement. La réutilisation des moules dans de nombreux cycles rend le moulage sous pression économiquement avantageux, en particulier pour les séries de production à grande échelle.

Différents types de moulage sous pression

Moulage sous pression en chambre chaude

La coulée sous pression en chambre chaude est idéale pour les métaux à bas point de fusion, tels que le zinc, le magnésium et certains alliages d'aluminium à basse température. Le procédé implique un four faisant partie de la machine de coulée, avec un piston qui force le métal en fusion dans la matrice. Son principal avantage est le temps de cycle rapide, ce qui le rend adapté à la production en grande série de petites pièces.

Moulage sous pression en chambre froide

Dans la coulée sous pression en chambre froide, le métal en fusion est injecté dans le système d'injection de la machine pour chaque pièce, ce qui la rend plus adaptée aux métaux à point de fusion élevé, tels que l'aluminium et le cuivre. Cette méthode nécessite plus de temps mais offre une meilleure intégrité structurelle en minimisant l'interaction entre le métal en fusion et les composants de la machine.

Coulée sous pression à basse pression

Le moulage sous pression à basse pression est souvent utilisé pour les composants qui nécessitent une qualité métallurgique supérieure et une bonne finition de surface. Il consiste à injecter lentement du métal en fusion dans le moule par le bas, en utilisant une pression contrôlée. Cette technique est fréquemment choisie pour la fabrication de roues automobiles et d'autres pièces où la porosité doit être minimisée.

Coulée sous pression à haute pression

Le moulage sous pression consiste à injecter du métal en fusion dans le moule à grande vitesse et sous une pression pouvant atteindre 25 000 psi. C'est la méthode de moulage sous pression la plus utilisée, connue pour produire des formes précises et complexes avec des tolérances serrées et des finitions de surface de haute qualité, généralement utilisées pour les pièces de petite et moyenne taille.

Coulée sous vide

Le moulage sous vide améliore les principes du moulage sous haute pression en éliminant l'air de la chambre du moule. Ce procédé réduit la porosité et permet la production de pièces avec une intégrité, des propriétés mécaniques et une surface plus propres encore plus élevées, ce qui le rend idéal pour les applications plus exigeantes.

Coulée sous pression

Le moulage sous pression combine les caractéristiques du forgeage et du moulage en appliquant une pression tout au long de la période de solidification du métal. Cette méthode est parfaite pour les composants nécessitant une densité élevée sans porosité au gaz, offrant des propriétés mécaniques améliorées par rapport aux méthodes de moulage traditionnelles.

Coulée sous pression semi-solide

Le moulage sous pression semi-solide consiste à couler des alliages qui ne sont que partiellement fondus jusqu'à l'état de boue. Cet état permet un meilleur contrôle de l'écoulement dans le moule, réduisant la porosité et permettant d'obtenir des pièces plus solides et plus résistantes à la chaleur.

Matériaux utilisés dans le moulage sous pression

Le moulage sous pression utilise une variété de métaux, chacun choisi pour ses propriétés spécifiques et son adéquation à différentes exigences de fabrication.

Aluminium et son alliage est l'un des matériaux les plus populaires dans le moulage sous pression. Sa nature légère, associée à d'excellentes propriétés mécaniques et à une résistance à la corrosion, le rend idéal pour les applications automobiles, aérospatiales et électroniques grand public. Parmi les autres matériaux couramment utilisés figurent le zinc, connu pour son point de fusion bas et sa facilité de moulage, et le magnésium, apprécié pour être le métal structurel le plus léger disponible, offrant une résistance comparable à l'aluminium avec un poids plus léger.

Le domaine de la fonderie sous pression évolue constamment avec le développement de nouveaux matériaux et de nouvelles technologies. Parmi les innovations récentes, on peut citer l'utilisation de titane et de silicium tombac dans la fonderie sous pression, des matériaux qui offrent des propriétés uniques comme une résistance accrue, un poids plus faible ou une meilleure résistance à la corrosion. Les chercheurs explorent également des alliages métalliques semi-solides qui offrent une résistance améliorée et une porosité réduite par rapport aux méthodes traditionnelles de coulée liquide.

Chaque matériau utilisé dans le moulage sous pression présente des avantages et des défis spécifiques, qui influencent tous les aspects, de la vitesse de production aux performances de la pièce finale. Le choix du matériau est crucial et doit correspondre aux exigences spécifiques de l'application prévue pour garantir des performances et une rentabilité optimales.

Applications du moulage sous pression

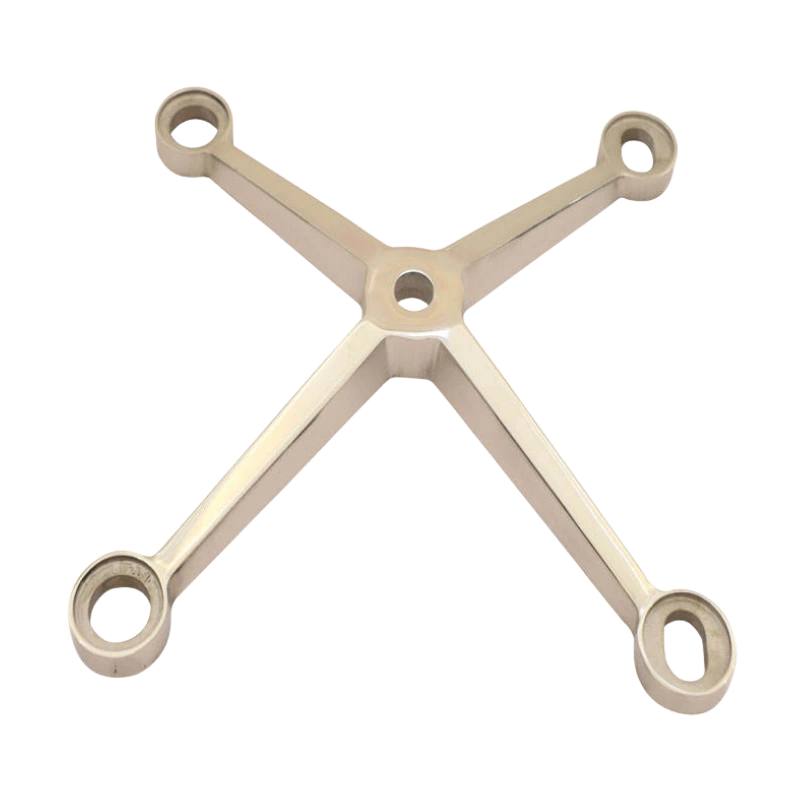

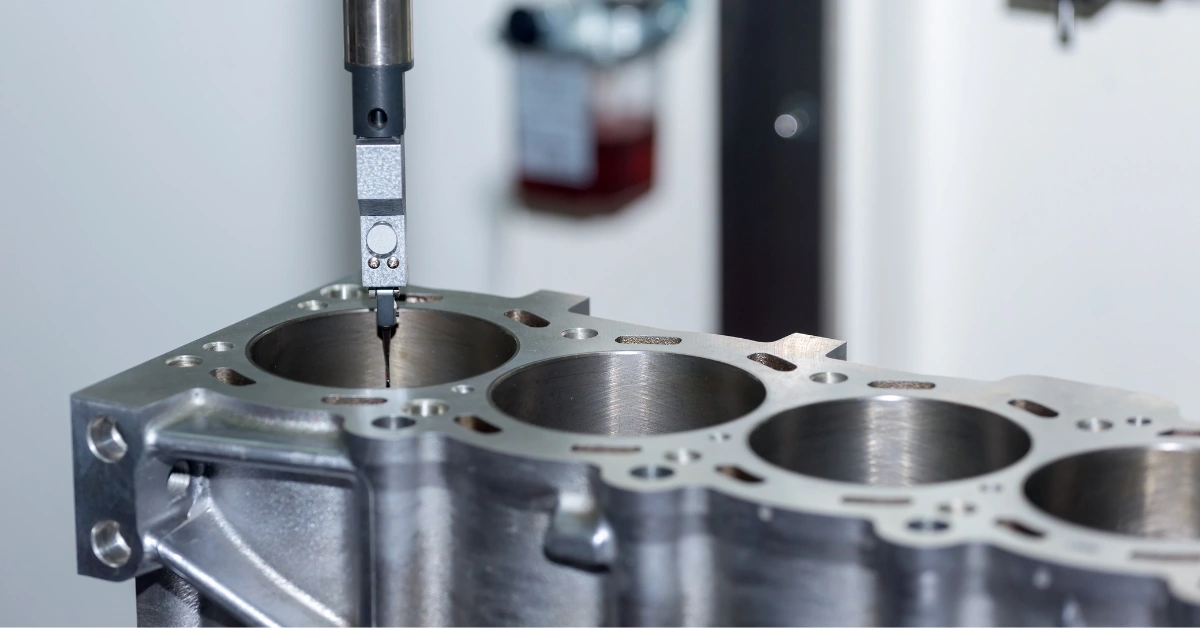

Le moulage sous pression est un procédé de fabrication essentiel utilisé dans automobile, l'aéronautique et l'électronique grand public en raison de sa capacité à produire des composants précis et durables. Dans le secteur automobile, le moulage sous pression haute pression est essentiel pour créer des pièces légères et robustes comme des blocs moteurs et des carters de boîte de vitesses, améliorant ainsi les performances des véhicules et le rendement énergétique. L'industrie aéronautique s'appuie sur le moulage sous pression de l'aluminium pour les composants critiques qui exigent des rapports résistance/poids élevés, tels que les pièces de structures d'aéronefs.

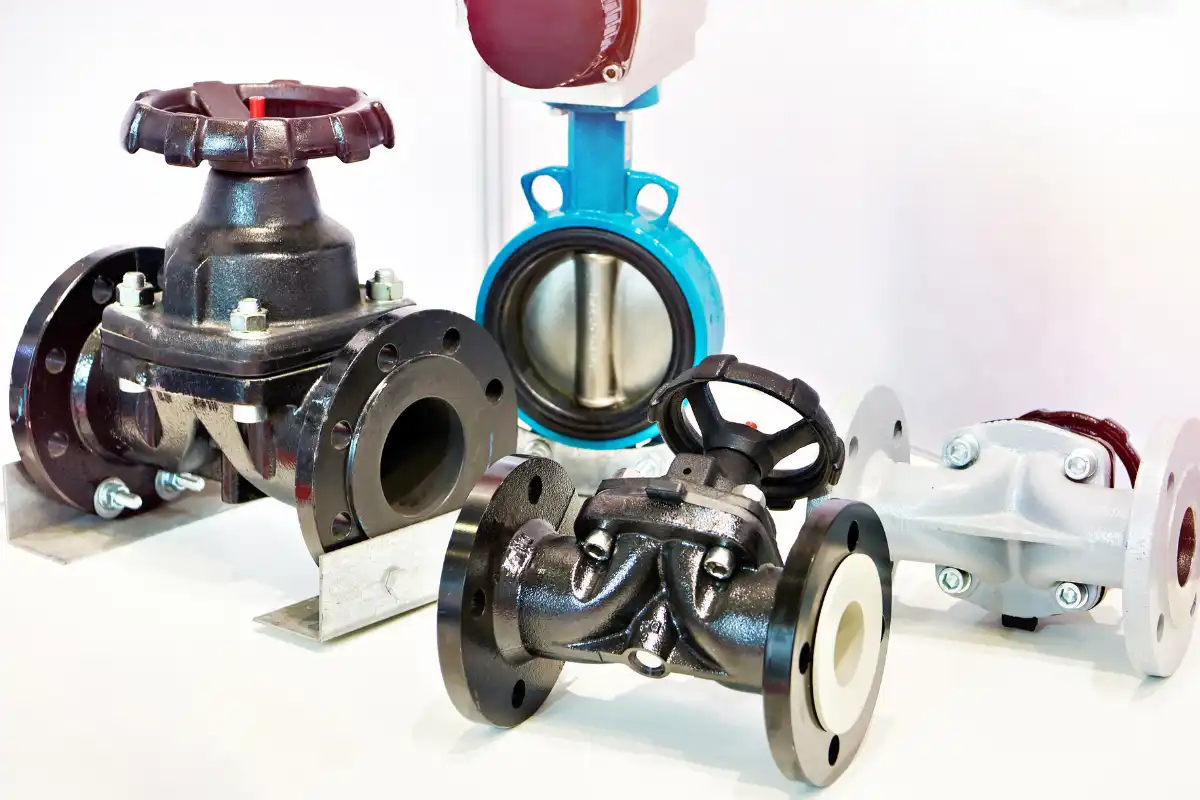

Les marchés émergents adoptent également le moulage sous pression pour sa précision et sa polyvalence, avec des applications allant des cadres de panneaux solaires dans les énergies renouvelables aux instruments chirurgicaux complexes dans la technologie médicale. Les progrès dans les matériaux et les techniques de moulage sous pression, tels que le moulage sous pression semi-solide et le moulage d'alliages d'aluminium, étendent son utilisation à des domaines de haute performance qui nécessitent des propriétés spécialisées.

Avantages du moulage sous pression

Le moulage sous pression se distingue par sa rentabilité et son efficacité, ce qui le rend particulièrement adapté à la production en grande série. Le procédé permet de fabriquer des pièces complexes avec un minimum d'usinage supplémentaire, ce qui réduit considérablement les coûts unitaires. Le moulage sous pression de l'aluminium renforce encore ces avantages ; par rapport à l'aluminium moulé traditionnel, l'aluminium moulé sous pression présente des propriétés mécaniques supérieures en raison de la microstructure plus fine obtenue grâce au refroidissement rapide dans la matrice. Il en résulte des pièces plus solides, plus légères et présentant une plus grande résistance au gauchissement et à la fatigue thermique.

De plus, la polyvalence du moulage sous pression permet un degré élevé de personnalisation. Le moulage sous pression des métaux peut s'adapter à des conceptions complexes qui incluent des détails complexes et des fonctionnalités intégrées. Cette capacité permet aux fabricants d'adapter les pièces spécifiquement à leurs besoins, en offrant des solutions à la fois fonctionnelles et esthétiques, répondant ainsi efficacement à une large gamme d'applications industrielles.

Défis et considérations

Le moulage sous pression est un procédé efficace, mais non sans difficultés qui influent sur la qualité et la conformité. Parmi les principaux enjeux figurent la maîtrise de la température, la stabilité de la pression et la vitesse d'injection du métal en fusion, qui peuvent engendrer des défauts tels que la porosité, les soudures à froid et les coulures. Ces difficultés exigent un contrôle précis et des ajustements continus du processus de moulage sous pression. Par ailleurs, la durabilité environnementale est une préoccupation majeure, car le moulage sous pression consomme traditionnellement beaucoup d'énergie et produit des déchets. Afin d'atténuer ces impacts environnementaux, les fabricants optimisent leur consommation d'énergie, recyclent les matériaux et utilisent des lubrifiants plus écologiques. Pour relever ces défis opérationnels, moulage sous pression Les installations s'appuient de plus en plus sur des technologies de pointe telles que les systèmes de surveillance en temps réel, les commandes automatisées et la maintenance prédictive, ainsi que sur la formation continue du personnel et la recherche et le développement, afin d'améliorer l'efficacité et la durabilité des processus.

Assurer la qualité et la conformité dans le moulage sous pression

Le moulage sous pression repose sur la sélection des bons alliages de moulage et le respect de normes industrielles strictes pour garantir des performances élevées et la durabilité des produits. Le moulage en alliage d'aluminium, apprécié pour son rapport résistance/poids, ainsi que les alliages de zinc et de magnésium, sont choisis en fonction de leurs propriétés spécifiques comme la résistance à la corrosion et les points de fusion. L'assurance qualité dans les services de moulage est essentielle, impliquant un contrôle précis du processus de moulage sous pression et des tests rigoureux pour répondre aux normes rigoureuses des industries automobile, aérospatiale et autres. Des techniques telles que le moulage sous pression et le moulage sous vide minimisent les défauts, garantissant que les composants fonctionnent de manière fiable sous diverses contraintes opérationnelles.

Conclusion

Le moulage sous pression reste essentiel dans la fabrication pour sa précision et son efficacité, répondant aux exigences de l'industrie grâce à des processus de moulage de métaux avancés. Les tendances futures mettent en évidence une évolution vers la durabilité et des technologies plus intelligentes dans les machines de moulage sous pression, promettant une précision encore plus grande et un impact environnemental réduit. À mesure que ces innovations progressent, le moulage sous pression continuera d'influencer divers secteurs comme l'automobile et l'aérospatiale, soulignant son rôle central dans la fabrication moderne.