L'oxyde noir est un traitement de surface des métaux traditionnel et largement utilisé. Ce blog décrit le procédé, les avantages et d'autres aspects de l'oxyde noir. Il constitue une référence fiable pour vous aider à choisir la finition de surface idéale, optimisant ainsi la fonctionnalité de vos produits métalliques personnalisés.

Qu'est-ce que l'oxyde noir ?

L'oxyde noir, également appelé noircissement, est un procédé de revêtement par conversion chimique principalement appliqué aux matériaux ferreux comme l'acier ou le fer. Le métal réagit chimiquement avec une solution oxydante alcaline spécifique pour former une couche extrêmement fine d'oxyde de fer (Fe₃O₄). Cette couche (environ 0,5 à 1,5 μm) est uniformément noire et adhère étroitement au substrat métallique.

Contrairement aux matériaux à base de fer qui s'oxydent et rouillent naturellement à l'air, l'oxydation noire peut servir de méthode de traitement de surface. La raison principale réside dans le fait qu'en milieu alcalin, un film dense d'oxyde noir se forme sous l'effet combiné de la température élevée et des oxydants, et adhère étroitement au substrat de fer.

Types d'oxyde noir

En fonction de la température de fonctionnement et du solvant chimique utilisé, l'oxyde noir est généralement divisé en les types suivants :

Oxyde noir chaud

Le procédé d'oxyde noir à chaud fonctionne à une température comprise entre 140 °C et 155 °C. La pièce métallique est immergée dans des solutions alcalines fortes telles que NaOH et NaNO₂ pour former un film noir profond et résistant à l'usure.

Ce type est plus adapté aux outils hautes performances et aux pièces de précision clés.

Oxyde noir à température moyenne

L'oxyde noir à température moyenne nécessite une température comprise entre 90 et 120 °C. Des solutions alcalines modifiées, capables de réagir efficacement à basse température, permettent de transformer la surface de la pièce en un film d'oxyde noir.

Ce type est plus sûr et économe en énergie, tandis que les performances du revêtement sont proches de celles de l'oxyde noir chaud.

Oxyde noir froid

Contrairement aux méthodes ci-dessus, l'oxyde noir froid utilise des solutions acides ou neutres (telles que le sélénate et les sels de cuivre) pour déposer des composés noirs Cu2Se.

Ce type n'est peut-être pas aussi parfait en termes de performances, mais il est rapide et rentable, ce qui le rend idéal pour les pièces décoratives ou la quincaillerie d'intérieur.

Le processus de l'oxyde noir

Nettoyage

Avant d'appliquer l'oxyde noir, retirez la graisse et la poussière de la surface métallique à l'aide d'un nettoyant alcalin chaud. Rincez ensuite les pièces à l'eau claire pour éliminer tout résidu de ces solutions.

Décapage

Utilisez une solution acide, généralement une solution diluée d'acide chlorhydrique ou d'acide sulfurique, pour dissoudre la rouille et le film d'oxyde sur la pièce. Rincez ensuite à l'eau claire pour éliminer tout résidu et éviter toute contamination de la solution d'oxydation alcaline.

Réaction de l'oxyde noir

Il s'agit de l'étape clé du procédé d'oxydation noire. Les pièces métalliques sont immergées dans une solution d'oxydation chimique noire spécifique pour former un film d'oxyde noir dense. Cette réaction dure généralement de 5 à 40 minutes, selon le type de métal et la température de fonctionnement.

Rinçage

Une fois que l'oxydation noire a atteint l'effet souhaité, retirez la pièce et nettoyez-la soigneusement avec de l'eau propre et une solution de saponification pour éviter que la solution chimique résiduelle ne continue de réagir chimiquement et de provoquer de la corrosion.

Étanchéité/Huilage

Trempez les pièces oxydées dans de l'huile, de la cire ou un autre produit d'étanchéité. En pénétrant et en remplissant les micropores denses de la surface des pièces, le produit améliore leur résistance à la rouille et leur confère un meilleur aspect visuel.

Avantages et inconvénients

Avantages

Stabilité dimensionnelle

Étant donné que le film d'oxyde noir est très fin, environ 0,5 à 1,5 µm, il n'affecte pas du tout la taille des pièces métalliques, garantissant que les pièces de haute précision répondent aux exigences de tolérance.

Résistance à la corrosion

Le film d'oxyde noir après post-traitement comporte un film d'huile ou un film de cire qui le rend imperméable, améliorant ainsi la résistance à la corrosion de Acier Carbone et d'autres aciers alliés, en particulier dans les environnements humides et soumis à des embruns salins.

Durabilité

Le film d'oxyde noir est étroitement lié au substrat métallique, il ne se décollera pas de lui-même, ni ne se détachera en raison des changements de température, et il ne peut pas être lavé avec de l'eau ou des nettoyants, il peut donc être utilisé pendant une longue période.

Réduire l'éblouissement

La finition noire mate peut limiter l'éblouissement et la réflexion de la lumière, en particulier dans les environnements lumineux, répondant ainsi efficacement aux exigences d'éclairage des instruments optiques et des dispositifs médicaux.

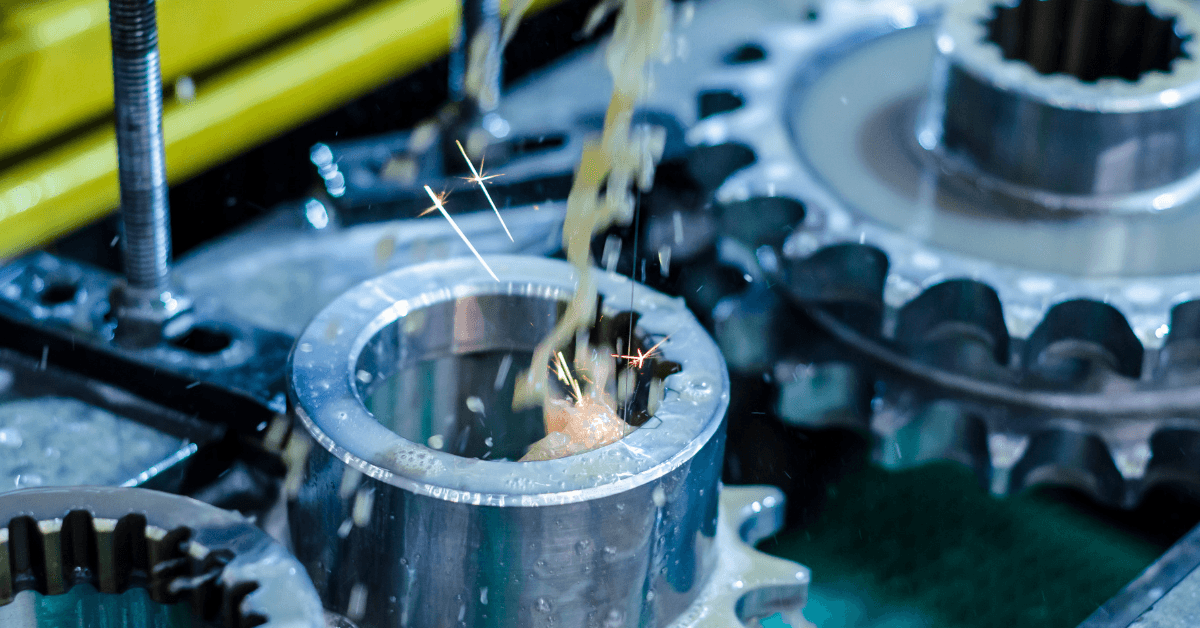

Lubricité

Le film d’huile issu du post-traitement assure la lubrification des pièces oxydées noires, ce qui contribue à réduire le risque de frottement, d’usure et de blocage des composants mobiles tels que les engrenages et les roulements pendant l’utilisation.

Économique

Comparé à d’autres traitements de surface, tels que la galvanoplastie et le revêtement en poudre, l’oxydation noire présente un faible coût d’investissement initial et un faible coût de production en masse pour vos produits.

Esthétique

L'oxydation noire donne un aspect noir uniforme à votre pièce, offrant des options décoratives pour la conception de surface de produit personnalisée.

Désavantages

- Au cours de la réaction d’oxydation noire, des eaux usées contenant des acides, des alcalis et des ions de métaux lourds sont produites, qui peuvent polluer l’environnement si elles ne sont pas traitées correctement.

- Les exigences de prétraitement de surface sont très élevées et tout résidu sur la surface affectera la qualité finale des produits métalliques.

- La gamme de matériaux applicables est relativement étroite. Seuls des matériaux tels que l'acier au carbone peuvent être traités. acier inoxydable, et d'autres aciers alliés, mais ne peuvent pas traiter des matériaux comme l'aluminium et le magnésium.

Application

Dispositifs médicaux

Les pièces oxydées noires sont souvent utilisées dans les dispositifs médicaux, tels que les couteaux chirurgicaux et les pinces hémostatiques, pour réduire l'impact de la réflexion de la lumière sur la vision du médecin.

Quincaillerie et outils

Si vous avez des pièces de quincaillerie produites en série en attente de traitement de surface, telles que charnières, des noisettes, boulons, et les fixations, l'oxydation noire est une méthode rentable.

Pièces automobiles et aérospatiales

L'oxydation noire est un processus de traitement de surface couramment utilisé pour les composants critiques dans les applications automobiles et aérospatiales, comme les ressorts de suspension, les fourches de changement de vitesse et les composants du train d'atterrissage.

Composants mécaniques

L'oxydation noire garantit que les composants de haute précision tels que les engrenages, les bagues et les arbres de transmission s'adaptent mieux pendant le fonctionnement, ce qui peut améliorer les performances et la durée de vie de vos produits.

Par rapport à d’autres traitements de surface

Oxyde noir vs anodisation noire

L'oxyde noir convient à l'acier au carbone, à l'acier inoxydable et aux autres aciers alliés. anodisation est principalement appliqué à l'aluminium et aux alliages d'aluminium.

Oxyde noir vs zingage

Zingué Les produits offrent un plus grand choix de couleurs, mais les dimensions des pièces dépendent de l'épaisseur du revêtement de zinc. En général, l'épaisseur du revêtement de zinc est environ dix fois supérieure à celle du film d'oxyde noir.

Oxyde noir vs phosphate noir

Le phosphate noir utilise une solution chimique complètement différente avec de l'oxyde noir : le phosphate acide, ce qui donne un film gris-noir, plus épais et plus résistant à la corrosion, dont le composant principal est des cristaux de phosphate, ce qui le rend plus adapté à une couche inférieure antirouille ou à un traitement de pré-revêtement.

Oxyde noir vs revêtement en poudre

Par rapport à l’oxydation noire, revêtement en poudre offre une gamme plus large d'options de couleurs et est plus résistant à la corrosion ; cependant, l'épaisseur du revêtement est environ 100 fois supérieure à celle de l'oxydation noire et les coûts de traitement sont également plus élevés.

Conclusion

Black oxide is a cost-effective and reliable surface treatment for carbon steel, stainless steel and other alloy steel parts. If you have customized products that need black oxidation, whether they are forged, cast, CNC machined, or sheet metal processed, HDC Manufacturing can provide you with one-stop customized processing services. If you are interested, feel free to inquire about pricing, and we will promptly provide a quote based on your drawings or samples and offer high-quality product processing services.