En 1952, le Massachusetts Institute of Technology (MIT) a collaboré avec l'armée pour créer la première fraiseuse à commande numérique utilisant un système de contrôle par tube à vide. Plus de 70 ans plus tard, grâce aux progrès de l'informatique et à la maturation de la conception assistée par ordinateur (CAO),GOUJAT) et la fabrication assistée par ordinateur (CAME) Grâce aux logiciels, l'usinage CNC évolue vers une précision accrue et une plus grande diversité. À travers cet article, nous vous proposons de découvrir cette technologie d'usinage révolutionnaire.

What is CNC Machining?

L'usinage CNC (abréviation de Computer Numerical Control) est une technologie qui utilise des ordinateurs pour émettre des commandes, contrôlant divers systèmes d'un tour pour terminer automatiquement le traitement des pièces.

Importance de l'usinage CNC

La technologie CNC permet d'usiner des pièces complexes sur divers matériaux avec une précision extrême, fondement de l'industrie moderne et de l'exploration scientifique et technologique de pointe. Les machines-outils CNC de pointe actuelles s'appuient sur des guides hydrostatiques et des interféromètres laser pour atteindre une précision extrêmement élevée de l'ordre du nanomètre. Elles constituent la seule option pour l'usinage de lentilles planes nanométriques sur les détecteurs d'ondes gravitationnelles et les machines de lithographie EUV. De plus, les aubes de turbine des moteurs d'avion et les implants sur mesure dans le domaine médical reposent tous sur la capacité des machines CNC à usiner des surfaces profilées complexes. Sans la technologie CNC, la production de ces pièces augmenterait de coût, voire serait tout simplement impossible. La CNC est donc devenue un obstacle technique insurmontable dans le domaine des technologies de haute précision.

What Makes up a CNC Machine?

Une machine CNC est composée de plus de 1 000 pièces, réparties en cinq systèmes. Prenons l'exemple d'une fraiseuse verticale 3 axes standard pour avoir une idée générale de la composition d'une machine-outil CNC à travers ces cinq systèmes.

1. Système CNC

Le système CNC est le cerveau de la machine CNC. Il permet de contrôler et de surveiller son fonctionnement. Il se compose de deux parties : le logiciel et le matériel. Le logiciel comprend le système d'exploitation, l'interpréteur de code et le programme de contrôle, qui analysent le code G, génèrent les instructions de contrôle, contrôlent le mouvement de l'outil, ajustent la vitesse de la broche et reçoivent en temps réel les données des capteurs (position et température de l'outil), corrigent automatiquement les erreurs et garantissent la précision de l'usinage. Le matériel comprend les processeurs, les pilotes de moteur et les capteurs, responsables du calcul et de l'acquisition des données. Ces deux parties sont comparables à la relation entre le système Windows et le matériel informatique.

2. Systèmes mécaniques

Le système mécanique constitue le squelette de la machine CNC. Il assure le mouvement de l'outil et de la pièce. Le banc sert de base pour assurer un support stable à la broche, au rail de guidage, à la vis mère, à l'établi et au mécanisme de transmission qui y est installé, et réduire les vibrations pendant l'usinage. La broche entraîne l'outil en rotation, tandis que la vis mère le déplace le long du rail de guidage pour usiner avec précision la pièce fixée sur la table.

3. Système d'entraînement

Le système d'entraînement est composé d'un servomoteur et d'un moteur de broche, qui est le cœur des machines-outils CNC, dans lesquelles le servomoteur est utilisé pour entraîner la broche à se déplacer vers le haut dans les axes X, Y et Z, et le moteur de broche est utilisé pour entraîner la rotation de l'outil, et les deux coopèrent pour terminer la coupe.

4. Système d'outillage

L'usinage d'une pièce implique diverses opérations, telles que le fraisage plan, le chanfreinage, le perçage et le taraudage. Chaque opération correspond à un outil spécifique. Un changement manuel d'outil réduira considérablement l'efficacité de l'usinage et affectera la précision de l'usinage. Les ingénieurs ont donc conçu le magasin d'outils, pour le stockage et la gestion de plusieurs outils, et le système de changement automatique d'outils (ATC), pour le changement automatique d'outils. Le système d'outils, le magasin d'outils et le changeur automatique d'outils constituent le système d'outils.

5. Systèmes d'assistance

Le rôle principal du système auxiliaire est le refroidissement et la lubrification. Le système de refroidissement par circulation est la méthode de refroidissement la plus couramment utilisée. Il réduit la température de coupe en pulvérisant du liquide de refroidissement sur l'outil et la pièce afin d'éviter la perte de précision due à l'usure de l'outil et à l'accumulation de chaleur. Il collecte ensuite le liquide de refroidissement, filtre les copeaux et le recycle. La lubrification est assurée par le système de lubrification centralisé qui guide régulièrement les rails, les vis-mères et les autres pièces mobiles de l'alimentation en huile.

Comment fonctionne l'usinage CNC ?

Dans cette section, nous vous guiderons à travers le processus complet d'usinage CNC, des dessins aux produits.

Concevoir

La première étape de l'usinage des produits CNC consiste à utiliser un logiciel de CAO (Conception Assistée par Ordinateur) (SolidWorks, AutoCAD, CATIA, etc.) pour concevoir le modèle 3D de la pièce, définir sa forme et ses dimensions. Lors de la conception, il est important de prendre en compte le type d'outil dont vous disposez et la capacité d'usinage de la machine afin de garantir la faisabilité de l'usinage.

Générer du code G

L'étape suivante consiste à importer le modèle CAO dans un logiciel de FAO (fabrication assistée par ordinateur) (Mastercam(Fusion 360 CAM, PowerMill, etc.) et définissez les dimensions, le matériau et les paramètres de la machine utilisés dans le logiciel de FAO en fonction de la situation de production réelle, tels que la course, le système de contrôle, le nombre d'axes, les informations de la bibliothèque d'outils, etc. À partir de ces informations, le logiciel calcule et optimise automatiquement la trajectoire de l'outil et génère l'ensemble des instructions nécessaires au contrôle de l'usinage. Avant la production, la fonction de simulation du logiciel de FAO permet de simuler le processus d'usinage et de prévenir les risques tels que les collisions d'outils.

Set up the Machine

Vient ensuite l'étape de préparation avant l'usinage proprement dit, qui nécessite l'installation de l'outil, du dispositif de fixation et de la pièce brute. Il est important de s'assurer que

La pièce brute est exactement aux dimensions indiquées par le logiciel FAO et est correctement serrée. Utilisez ensuite des outils tels que des régleurs d'outils pour calibrer les coordonnées de chaque axe d'usinage afin de prévenir davantage les risques d'usinage.

Le code G généré par le logiciel CAM est ensuite chargé et le chemin est vérifié comme étant sûr en l'exécutant à sec ou par sections.

When everything is ready, you can start the machine and start the formal processing. At this time, you need to monitor the processing status in real time.

Inspection

After machining, a coordinate measuring machine (CMM) is usually used to check the critical dimensional tolerances of the product. If it is not qualified, it is necessary to return to the CAM stage to adjust the cutting parameters and reprocess the inspection. After ensuring that the processed parts are qualified, mass production can officially begin.

Comprendre les axes dans l'usinage CNC

Il est bien connu que le nombre d'axes d'une machine CNC reflète sa capacité à usiner des pièces complexes et de haute précision. Mais plus le nombre d'axes est élevé, plus la machine est coûteuse. Il est donc essentiel de comprendre le nombre d'axes et leurs capacités d'usinage pour choisir la machine idéale.

3 axes

La fraiseuse 3 axes possède trois axes linéaires : X, Y et Z, et la broche peut se déplacer librement dans ces trois directions, ce qui convient à l'usinage de plans, de trous, de fentes et de surfaces simples.

4 axes

La fraiseuse à 4 axes ajoute un axe A parallèle à l'axe X pour faire tourner la pièce sur la base des 3 axes, ce qui convient à l'usinage de pièces cylindriques plus complexes avec des caractéristiques en spirale et des surfaces profilées, telles que des cames, des vis, etc.

5 axes

Sur la base du 4e axe, le système 5 axes introduit un axe de rotation parallèle à l'axe Z : l'axe C. Grâce à la liaison entre les axes A et C, l'angle de déviation de la pièce peut être ajusté arbitrairement pour éliminer l'angle mort d'usinage. La machine-outil CNC 5 axes peut répondre à plus de 951 TP3T de besoins d'usinage et est adaptée à l'usinage d'aubes de turbine de haute précision, d'implants osseux de forme spéciale, etc.

6-axis

Par rapport aux 5 axes, le 6 axes a ajouté un axe de rotation parallèle à l'axe Y : l'axe B, trois axes linéaires et trois axes de rotation sont liés, couvrant tous les angles d'usinage, et peuvent réaliser l'ensemble du processus d'usinage de pièces asymétriques avec des surfaces courbes complexes en un seul serrage.

Combien coûte une machine CNC ?

Les machines-outils 3 axes d'entrée de gamme coûtent généralement entre 50 000 et 150 000 £, tandis que les modèles haut de gamme de grandes marques comme DMG et MAZAK peut aller jusqu'à $200 000 à $400 000.

Les machines-outils à 4 axes avec des fonctionnalités de base vont de $100 000 à $300 000, et les modèles prenant en charge la liaison à 4 axes peuvent atteindre jusqu'à $300 000 à $700 000.

La gamme de prix des machines-outils à 5 axes est assez large, les modèles d'entrée de gamme fabriqués en Chine coûtant entre 450 000 et 850 000 $, tandis que les modèles allemands ou japonais haut de gamme peuvent nécessiter entre 1 200 000 et 3 000 000 $.

Les machines-outils à 6 axes constituent actuellement la configuration la plus performante, avec des modèles de base allant de $1 200 000 à $3 500 000, et certains modèles spécialement personnalisés peuvent dépasser $7 000 000.

High-end multi-axis machine tools often mean stricter installation requirements, environmental control, higher consumables and maintenance costs, and the need for specialized software, special testing equipment, and skilled operators, which can often be more expensive than buying a machine itself.

Types de machines CNC

If you just list the names of each type of CNC machine, you will see a long list. Here we change the angle, classify according to the processing method, and look at the types and characteristics of common CNC machines.

Selon la classification des méthodes de traitement, les machines CNC peuvent être divisées en deux types : l'usinage soustractif et l'usinage additif.

Le traitement soustractif s'apparente à la gravure : diverses méthodes permettent d'enlever de la matière de la pièce brute, créant ainsi la forme souhaitée. Les machines les plus courantes sont les suivantes :

1. Fraiseuse CNC

L'outil rotatif à grande vitesse se déplace sur les trois axes linéaires X, Y et Z pour couper la pièce fixée sur le plan d'usinage et convient au perçage, au rainurage et à l'usinage de surfaces simples.

2. Tour CNC

La pièce tourne à grande vitesse et l'outil est avancé dans le sens axial ou radial, ce qui est souvent utilisé pour l'usinage symétrique de pièces cylindriques, filetées et d'arbre.

3. Centre d'usinage intégré de tournage et de fraisage CNC

Combining the characteristics of a lathe and a milling machine, the tool can move on the three linear axes of X, Y and Z, and the workpiece can rotate around the A axis like a turning machine, which is suitable for machining parts with more complex surfaces and ultra-high precision requirements. The higher-end models add more workpiece rotation axes: C-axis or B-axis, which can complete all forming processes in one machine, which is now the most commonly used processing method.

4. Machine de découpe laser CNC

Sous le contrôle du système CNC, l'émetteur laser est déplacé avec précision et la tôle est découpée au laser, capable de découper des tôles jusqu'à 50 mm d'épaisseur. Il permet d'obtenir des angles aigus extrêmement fins et des courbes complexes, inaccessibles aux autres méthodes de découpe. Parallèlement, grâce à une disposition judicieuse du motif de découpe, le gaspillage de matière est considérablement réduit.

5. Machine de découpe au jet d'eau CNC

Son principe est identique à celui de la découpe laser, à la différence que le laser est remplacé par un flux d'eau à grande vitesse enrichi en abrasif, permettant de découper de l'acier jusqu'à 300 mm d'épaisseur. De plus, le flux d'eau assure sa propre dissipation thermique et ne présente aucune zone affectée thermiquement, ce qui le rend idéal pour la découpe de matériaux exigeant une régulation thermique élevée, tels que le plastique et la fibre de carbone.

6. Machine d'électroérosion à commande numérique

L'arc généré par la décharge de fils d'électrodes métalliques extrêmement fins corrode les matériaux conducteurs, avec une précision supérieure à celle des autres méthodes de coupe, et est le plus adapté à la découpe de micro-trous ultra-fins.

Le traitement additif est l'inverse du traitement soustractif. Il s'apparente à la construction de briques Lego, où les matières premières sont empilées couche par couche pour former le produit final. C'est ce qu'on appelle l'impression 3D. Selon le principe d'empilement des matériaux, les imprimantes 3D les plus courantes sont :

1. FDM (modélisation par dépôt de fil fondu) :

En chauffant le plastique thermofusible et en l'extrudant, la tête d'impression peut se déplacer dans les trois directions X, Y et Z, empilant le plastique fondu couche par couche sur la plate-forme d'impression, formant la pièce souhaitée.

2. SLS (frittage sélectif par laser) :

Chaque fois qu'une couche de poudre de nylon ou de TPU est déposée uniformément sur la plateforme de formage, le laser la scanne selon les données de coupe du modèle, ce qui permet aux particules de poudre de fondre partiellement et de se lier entre elles. La plateforme est ensuite abaissée et le processus de frittage de poudre est répété jusqu'à la formation de la pièce. La poudre non frittée peut supporter la pièce seule ; il n'est donc pas nécessaire de concevoir une structure de support imprimée comme pour l'impression FDM.

3. SLM (fusion sélective par laser) :

Le principe est le même que celui du SLS, mais un laser haute énergie est utilisé pour fondre la poudre métallique couche par couche. Il permet de fabriquer des détails internes et des cavités impossibles à réaliser par CNC, moulage ou autres procédés, tout en garantissant résistance et précision.

Matériaux utilisés dans l'usinage CNC

De l'acier dur aux plastiques relativement mous, les capacités d'usinage de la technologie CNC couvrent une large gamme de matériaux courants :

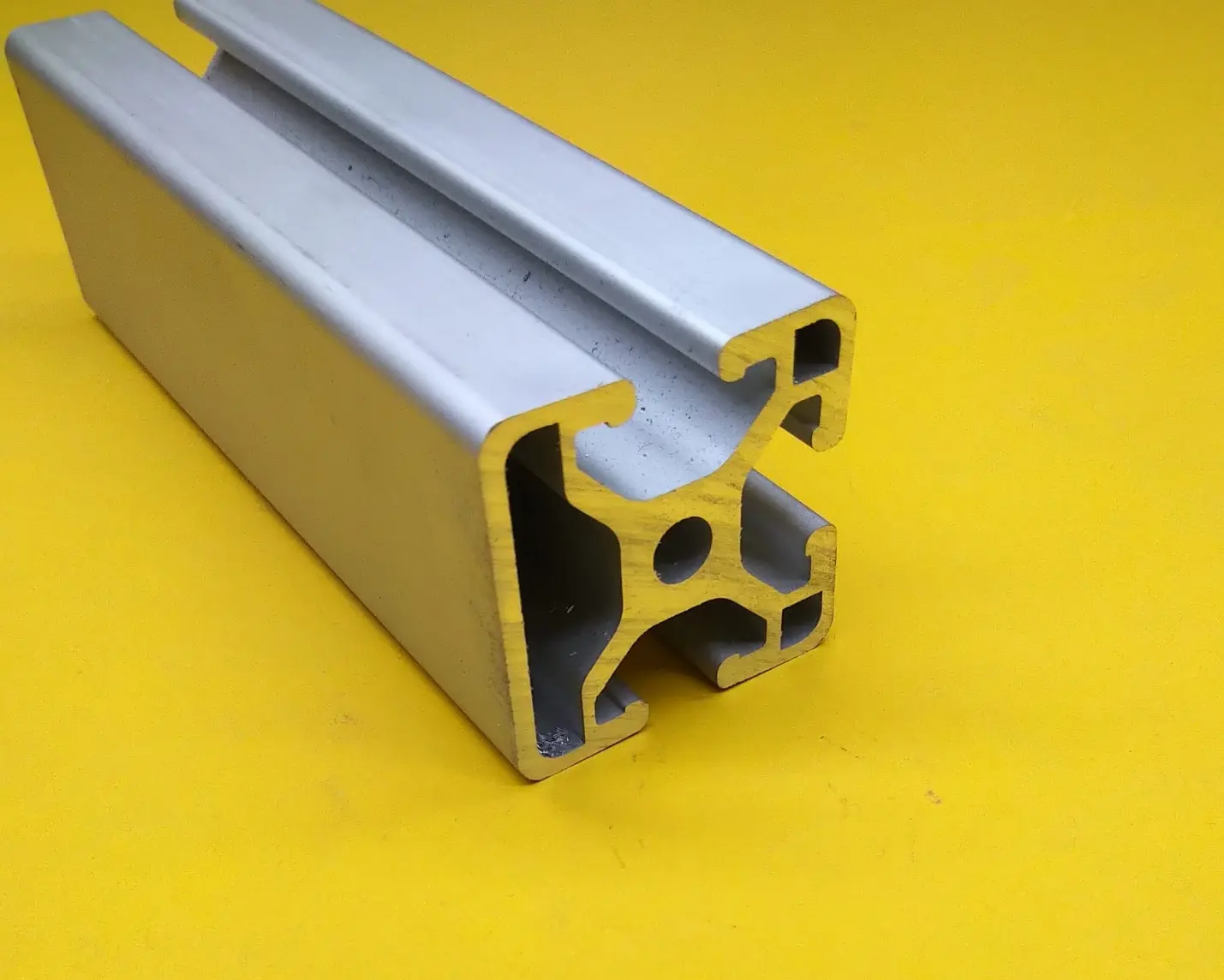

1. Alliage d'aluminium

Tel que 6061 et 7075, sont des matériaux couramment utilisés, avec une densité de 2,7 à 2,8 g/cm³, très légers, seulement environ 40% d'acier. Haute résistance, mais faible résistance à la fatigue et aux températures élevées, ils sont généralement utilisés dans divers boîtiers ou composants structurels. Le cadre de votre téléphone, appareil photo ou ordinateur peut être fabriqué à partir d'une seule pièce d'aluminium usinée CNC. L'alliage d'aluminium présente également une bonne résistance à la corrosion : la couche dense d'oxyde d'aluminium à la surface isole efficacement l'oxygène, l'eau et les environnements acides/basiques faibles de la corrosion, mais nécessite néanmoins une anodisation ou une peinture pour sa protection.

2. Acier au carbone

L'acier au carbone est divisé en acier à faible teneur en carbone (C ≤ 0,251 TP3T), acier à teneur moyenne en carbone (C 0,251 TP3T~0,61 TP3T) et acier à haute teneur en carbone (C ≥ 0,61 TP3T) selon sa teneur en carbone. À l'inverse, plus la teneur en carbone est faible, plus la dureté est faible et plus l'usinage est facile.

Carbon steel has high density (about 7.8g/cm³) and high strength. After years of development, there are many models, such as Q235, A36, 1045, and so on. You need to choose the right model according to the actual application. It is also necessary to consider the corresponding issues in advance during the machining process, such as the cutting of high-carbon steel, needs to pay attention to the wear of the tool, and the sharp edge cracking of the parts, needs to be paid attention to the low-carbon steel.

3. Acier inoxydable

Les aciers inoxydables sont renforcés par l'ajout d'éléments tels que le chrome, le nickel, le molybdène et l'azote afin d'accroître leur résistance à la corrosion dans des environnements spécifiques. Selon l'organisation métallographique, l'acier inoxydable se divise en trois types : l'acier inoxydable austénitique (non magnétique), l'acier inoxydable ferritique (fortement magnétique) et l'acier inoxydable martensitique (fortement magnétique).

Parmi les aciers inoxydables austénitiques, 303 L'acier inoxydable est couramment utilisé en usinage CNC en raison de sa forte teneur en soufre, qui facilite sa découpe, mais réduit également sa résistance à la corrosion. D'autre part, 304 et 316 Les aciers inoxydables durcissent considérablement pendant la coupe et présentent une faible conductivité thermique, ce qui entraîne une accumulation de chaleur et une usure accrue de l'outil. Il est donc essentiel de choisir l'outil et de définir les paramètres de coupe appropriés.

Les aciers inoxydables ferritiques courants comprennent les 430, 439 et 444, qui sont sujets à l'écaillage des bords et à l'adhérence des copeaux lors de la coupe. Il est donc nécessaire d'éviter ces problèmes en choisissant des outils avec des revêtements TiN/TiCN ou des outils en céramique.

Les aciers inoxydables martensitiques sont les plus durs (HRC 50-60) et les plus résistants à l'usure. Parmi les types d'aciers inoxydables les plus courants, on trouve : 410, 420 et 440C, couramment utilisés dans la fabrication de roulements et d'outils de coupe. Lors de l'usinage, il convient de prêter attention à l'usure des outils. Il est préférable de choisir des outils de dureté élevée et d'utiliser une stratégie de coupe à faible vitesse.

4. Alliages de titane

L'alliage de titane présente une faible densité de 4,5 g/cm³, soit environ 60% de l'acier. Sa résistance est supérieure à celle de l'alliage d'aluminium et de l'acier : sa résistance à la traction peut atteindre plus de 1 000 MPa, soit 2 à 5 fois supérieure à celle de l'alliage d'aluminium. Sa résistance à la corrosion et à la température est supérieure à celle de l'acier inoxydable, juste derrière le platine. De plus, le titane pur est très biocompatible. C'est pourquoi il est souvent utilisé pour les composants aérospatiaux, les implants médicaux et les produits de consommation haut de gamme. Parmi les types courants, on trouve le titane pur (grades 1 à 4) et le Ti-6Al-4V.Niveau 5) et Ti-5Al-2,5Sn (Grade 6).

L'inconvénient du titane est sa difficulté d'usinage, ce qui explique le coût élevé de nombreux alliages usinés. Sa faible conductivité thermique peut entraîner une accumulation de chaleur lors de la coupe, réduisant ainsi la durée de vie de l'outil. Il est également sujet à des réactions chimiques avec l'outil à haute température, provoquant l'accumulation de copeaux et réduisant encore davantage la durée de vie de l'outil. Par conséquent, des outils spéciaux, des vitesses faibles et des avances importantes sont généralement utilisés pour l'usinage.

5. Cuivre

Le cuivre est largement utilisé dans les domaines électronique et mécanique en raison de son excellente ductilité, de sa conductivité électrique et thermique. Les modèles les plus courants sont : C11000 (cuivre pur), H62 (alliage Cu-Zn, laiton) et QSn6,5-0,1 (bronze).

Le cuivre pur a une bonne plasticité, mais cela entraînera également un collage grave lors de la coupe, les copeaux ne sont pas faciles à casser et le problème des outils d'enroulement, qui nécessite l'utilisation d'outils spéciaux et de fluides de coupe.

Le laiton a les meilleures performances de coupe en raison du plomb qu'il contient, mais cela entraîne également davantage de copeaux cassés et une pollution facile de l'environnement.

L'étain contenu dans le bronze provoque un durcissement lors de l'usinage et est sujet aux bavures.

6. Plastiques

Les méthodes traditionnelles de transformation du plastique, telles que le moulage par injection et le soufflage, engendrent des coûts de fabrication de moules élevés. L'usinage CNC est idéal pour la vérification de prototypes de pièces en plastique ou la production en petites séries. Cependant, la technologie CNC ne peut traiter que des plastiques d'une certaine dureté et est inefficace face à des matériaux plus souples comme le silicone. Les plastiques usinés CNC les plus courants sont :

- abdos: Bon marché et facile à traiter, bonne résistance aux chocs, couramment trouvé dans les coques de produits électroniques et les intérieurs de voitures.

- Nylon (PENNSYLVANIE):Les performances de résistance à l'usure et à la fatigue sont très bonnes, avec des caractéristiques autolubrifiantes, il peut être transformé en engrenages et roulements et autres

- Polycarbonate (PC): transparent et résistant aux températures élevées inférieures à 120 degrés, peut fabriquer des couvercles de protection transparents, des lentilles optiques.

- POM(Delrin): Haute résistance, haute densité, faible coefficient de frottement de surface, adapté à la production de pièces de précision telles que des engrenages.

- COUP D'OEIL: Haute température résistance de 260 ℃, résistance à la corrosion chimique, meilleure résistance que le POM, la résistance à la traction peut atteindre plus de 90 MPa.

- PEHD : Matériau de qualité alimentaire, texture douce.

- PTFE : Résistant à 260 ℃ Celsius, antiadhésif et isolant, il est couramment utilisé dans une variété de revêtements, tels que les poêles et les vestes.

En raison des caractéristiques des plastiques, il est nécessaire de prêter attention au contrôle de la température de coupe pour éviter la fusion pendant le processus de coupe ; Utiliser des couteaux tranchants pour éviter les bavures sur les bords ; Augmenter la vitesse de rotation et réduire la profondeur de coupe pour éviter la déformation du matériau.

When choosing the right material, you should not only consider performance, but also price is one of the important considerations. Among these metal materials, the most expensive is titanium alloy, which is about 10-15 times that of aluminum alloy. While aluminum is the optimal solution for lightweight needs, the price is relatively cheap, slightly lower than the price of stainless steel. Many people think that the price of plastic is lower than that of metal. In fact, among the common plastics, the cheapest ABS plastic price is more expensive than carbon steel, and Teflon, POM and other materials are even more expensive than stainless steel, the most expensive PEEK is comparable to titanium alloy.

Tolérance d'usinage CNC

La précision de l'usinage CNC est mesurée de plusieurs manières : précision dimensionnelle (grades de tolérance IT), précision géométrique (tolérances de forme/position) et qualité de surface (valeur de rugosité Ra).

1. Précision dimensionnelle

La précision dimensionnelle fait référence à la plage d'écart entre les dimensions réelles mesurées d'une pièce usinée et les dimensions conçues sur le dessin, et est généralement exprimée en termes de classe de tolérance (IT), les valeurs plus petites représentant une précision plus élevée.

Les classes de tolérance sont définies par l'Organisation internationale de normalisation (ISO), qui divise les dimensions de 0 à 3 150 mm en plusieurs classes de dimensions, chacune définissant une valeur spécifique de précision dimensionnelle de IT01 à IT18. Des informations détaillées sont disponibles à la page 26 de la norme ISO 286-1 : ISO 286-1

Lors de l'usinage, la précision dimensionnelle dépend de plusieurs facteurs, tels que les capacités de la machine-outil, la commande CNC et les paramètres du procédé. La précision dimensionnelle atteinte par une machine CNC standard se situe entre IT7 et IT8. En pratique, la précision de l'usinage d'ébauche est généralement de IT12 à IT18, celle des pièces mécaniques générales de IT8 à IT11 et celle des pièces de précision de IT5 à IT7. Les IT01 à IT4 correspondent au niveau nano de l'usinage ultra-précis, très coûteux.

2. Précision géométrique

La précision géométrique, également appelée tolérancement et dimensionnement géométriques (GD&T), est une mesure clé de la conformité de la forme, de l'orientation et de l'emplacement d'une pièce aux caractéristiques géométriques souhaitées sur le plan de conception. Elle a un impact direct sur la précision de l'assemblage et la durée de vie d'une pièce. Contrairement à la précision dimensionnelle, qui se concentre sur la taille de la pièce, la précision géométrique se concentre sur la précision de la forme et du positionnement. Ces deux paramètres peuvent être mesurés à l'aide d'une machine à mesurer tridimensionnelle (MMT).

Il existe quatre concepts fondamentaux de la précision géométrique : la forme, l'orientation, l'emplacement et le faux-rond.

- Formulaire:L'écart entre la forme réelle et la forme conçue, par exemple la planéité, la rondeur.

- Emplacement: Coaxialité et symétrie des pièces axiales ou tournantes.

- Précision d'orientation (Orientation):Si les multiples plans de la pièce sont parallèles ou perpendiculaires les uns aux autres.

- S'épuiser: Le degré de déviation de la surface ou de l'axe d'une pièce rotative par rapport au dessin de conception, qui affecte directement l'équilibre de la pièce rotative.

La norme ISO 1101 définit un certain nombre de symboles pour chaque type de précision géométrique, dont certains sont extraits de la norme.

| Caractéristiques | Symbole |

| Rectitude | ▭ |

| Rondeur | ○ |

| Cylindricité | ⌭ |

| Parallélisme | ∥ |

| Perpendicularité | ⊥ |

| Coaxialité (pour les axes) | ◎ |

| Déroulement circulaire | ↗ |

Si vous avez besoin de savoir comment mesurer la précision géométrique ou pour plus d'informations sur les symboles de précision géométrique, veuillez vous référer à notre page sur précision géométrique ou à la ISO-1101 document standard.

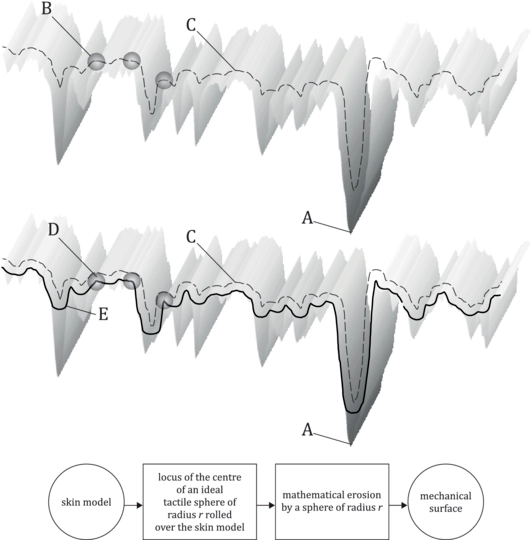

3. Rugosité de surface

La rugosité de surface est une mesure du lissé de la surface d'une pièce, qui affecte directement le frottement, l'usure, l'étanchéité et la résistance à la fatigue. Actuellement, les principaux paramètres et méthodes de mesure de la rugosité de surface suivent les principes suivants : ISO 21920 standard.

Les indicateurs de rugosité les plus couramment utilisés sont Ra (rugosité moyenne arithmétique) et Rz (rugosité de hauteur maximale) en µm.

The measurement of Ra is complicated by scanning the surface of the part with a stylus profiler or laser scanner and measuring the absolute value of the highest and lowest points within a single sampling length relative to the absolute smooth plane (datum) desired in the design. An arithmetic mean is calculated from the values of multiple sample lengths. The sampling length is specified in the ISO standard, for example, for a target roughness Ra ≥ 10, the standard specifies a sampling length of 2.5 mm. This reflects the overall roughness of the part and is applicable in 90% of industrial scenarios.

Rz est mesuré en mesurant directement la différence de hauteur entre les points les plus hauts et les plus bas sur la longueur de l'échantillon et est utilisé pour mesurer la rugosité des zones critiques.

Ces trois mesures définissent la précision d'une pièce, du niveau macro au niveau micro. La précision dimensionnelle est fondamentale, la précision géométrique garantit la fonctionnalité de la pièce, et la rugosité de surface détermine ses performances et sa durée de vie. Lors de la conception et de la production, ces trois mesures doivent être priorisées pièce par pièce afin d'éviter une conception excessive, susceptible d'entraîner des coûts d'usinage élevés.

Applications de l'usinage CNC

CNC machining is a very flexible and widely used machining technology. Since its birth, after more than 70 years of development, CNC technology has formed a complete set of processing systems, covering all aspects of our lives.

Aérospatial

La technologie CNC a favorisé le développement rapide du secteur aérospatial. Pour faire face aux conditions difficiles de l'altitude et de l'espace, la fabrication d'avions nécessite l'utilisation de matériaux à haute résistance. Toutes les pièces doivent être parfaitement ajustées, et le moindre jeu peut avoir de graves conséquences. La machine-outil de précision 5 axes peut usiner des alliages de titane, des alliages à base de nickel et divers alliages spéciaux pour l'aérospatiale, avec une précision de l'ordre du micron, répondant ainsi parfaitement aux exigences de l'industrie aérospatiale en matière de précision des pièces, de résistance et d'itérations rapides de prototypage.

Industrie automobile

Stamping molds for automobile shells, injection molds for plastic interiors, crankshafts, gears, steering knuckles, motor housings, rotors, spindles for new energy vehicles, etc. 90% of the parts of a car are directly or indirectly made with CNC technology. In addition, the intelligent CNC machining production line can realize fully automatic production and inspection, and adjust the processing parameters in real time according to the specific parts. Greatly improve the yield rate and production efficiency, laying the foundation for the rapid development of the automotive industry.

Industrie médicale

La plus grande révolution apportée par la technologie CNC au secteur médical est la possibilité de personnaliser les solutions médicales. Les médecins peuvent désormais modéliser l'os fracturé grâce à la numérisation 3D, puis utiliser un logiciel professionnel pour concevoir l'implant approprié, et enfin l'utiliser. CNC 5 axes Technologie de traitement de l'implant façonné. Le cycle de traitement est raccourci et le confort du patient est amélioré.

Électronique et produits de consommation

De nos jours, l'abondance de produits électroniques et de consommation est indissociable de la technologie CNC. En ce qui concerne les téléphones portables et les ordinateurs, des milliers de nouveaux produits sont lancés chaque année dans le monde. Les coques et les cadres de ces produits sont fabriqués à partir de moules de précision fabriqués par des machines-outils CNC. Certaines marques, comme l'iPad et le Mac d'Apple, utilisent également des boîtiers en alliage d'aluminium usinés CNC.

Prototypage et produits personnalisés

Le prototypage et la production de produits sur mesure sont des domaines où la CNC excelle. Elle permet d'usiner des surfaces courbes complexes avec une précision extrême. Qu'il s'agisse de vérifier l'harmonie de composants décoratifs ou la fiabilité de la conception de pièces fonctionnelles, vous pouvez compter sur la technologie CNC.

Avantages et limites de l'usinage CNC

Avantages : précision et exactitude

CNC machining has high precision, can achieve micron-level accuracy, is suitable for precision parts processing, and the quality is stable when repeated production. The customized CNC production line can realize automatic continuous machining and automatic detection with less manual intervention, which is very suitable for the production of high-volume parts. Multi-axis linkage can process complex curved surfaces and hollow structures that are difficult to achieve by traditional methods. The most important thing is that CNC machining is flexible, you can process different products just by changing programs. By changing the tool and adjusting the processing parameters, it is possible to process a variety of materials such as metals, plastics, and composite materials.

Limitations: High Machine Cost, Need a Professional Operator

En termes de capacité d'usinage, les cavités extrêmement profondes, les détails internes et les angles spéciaux sont difficiles à usiner avec la technologie CNC, principalement en raison des contraintes physiques de l'outil. Par exemple, le tube de dissipation thermique interne du moteur est principalement usiné par moulage intégré.

In addition, the upfront investment of CNC machines is very high, purchasing machines is only the first step. You also need to equip testing equipment, recruit professional programming and operation personnel. These upfront investments put a lot of people off, and they look for CNC factories that offer machining services instead.

En un mot, l'usinage CNC présente des avantages exceptionnels dans la fabrication de pièces de précision, d'efficacité et complexes, mais il a également ses propres limites, et nous devons faire pivoter la méthode d'usinage appropriée en fonction des besoins réels.

Coût d'usinage CNC

De nombreux facteurs influencent le coût de l'usinage CNC. Nous analyserons ensuite ce coût sous plusieurs aspects principaux.

- Equipment: The cost of use, maintenance, and labor of advanced machine tools is higher. In general, the hourly machining cost of a 5-axis machine is 2-3 times that of a 3-axis machine. But this does not mean that the cost of choosing a 3-axis machine tool is the lowest, because the 5-axis machine tool is more efficient in machining complex parts, and the material loss rate is smaller, so the more complex the parts, the more cost-effective it is to choose 5-axis machining.

- Matériaux : Le prix des matériaux influence directement le prix du produit. De plus, la difficulté de traitement des différents matériaux est un facteur à prendre en compte. Par exemple, le traitement de l'alliage de titane nécessite l'utilisation d'outils spécifiques, et le temps de traitement est plus long que celui de l'alliage d'aluminium, ce qui entraîne naturellement un coût plus élevé.

- Quantité : La production de masse permettra de réduire les coûts de préconception et de mise en service. Parallèlement, les fabricants pourront optimiser en continu le processus et réduire les coûts unitaires de la production à grande échelle.

- Part complexity: Similar to complex and difficult-to-machine shapes such as curved surfaces, thin walls, deep cavities, etc., requires more processes and time.

- Précision d'usinage : Des exigences strictes en matière de tolérance et de rugosité de surface augmentent directement le temps d'usinage et les coûts de post-inspection. De plus, le taux de rebut sera plus élevé, ce qui entraînera une forte hausse des coûts.

Afin de réduire efficacement les coûts, il est essentiel d'adopter le concept de conception pour la fabrication (DFM) dès la conception et de prendre pleinement en compte l'usinabilité. Il est important de prêter attention à la fonctionnalité des pièces, d'assouplir les exigences de précision des zones non critiques tout en répondant aux besoins fonctionnels et d'éviter la surconception.

Usinage CNC vs. usinage traditionnel

Par rapport aux méthodes d’usinage traditionnelles, les avantages de l’usinage CNC se reflètent principalement dans la précision et la flexibilité.

Usinage CNC vs moulage

Le processus de moulage est principalement divisé en trois types, parmi lesquels le moulage au sable a un faible coût et convient à la production de pièces de grande taille et de faibles exigences de précision. Moulage de précision Le moulage sous pression nécessite la production de moules pour la fabrication de modèles en cire. Ce procédé est relativement complexe, ce qui le rend adapté à la production en série de pièces aux structures complexes. Le moulage sous pression nécessite également le développement préalable de moules adaptés à la production de pièces de haute précision.

The first disadvantage of casting compared to CNC machining is the lack of flexibility. You can only use casting to produce metal parts (e.g., aluminum, stainless steel, Inconel, etc.), and each mold can only produce a specific product. The second disadvantage is that the cast parts often need to be finished. However, in mass production, casting is a better choice. Mass production can ignore the upfront mold manufacturing costs.

CNC vs forgeage

Le forgeage se divise principalement en forgeage libre et en forgeage fermé. Le forgeage libre ne nécessite pas de moules, présente une faible précision, nécessite une finition ultérieure et convient à la production en petites séries de grandes pièces. forger nécessite l'utilisation de moules, qui peuvent produire des pièces de haute précision et de formes complexes.

Comparé à l'usinage CNC, le forgeage présente l'inconvénient d'être peu flexible. Cependant, ses avantages sont tout aussi évidents : il modifie la structure réticulaire interne du métal par des températures et des pressions élevées, permettant ainsi de produire des pièces plus résistantes que d'autres méthodes d'usinage. Le forgeage est un choix plus judicieux pour la production en série de composants clés exigeant une résistance élevée (tels que les bielles, les engrenages, les arbres, etc.).

Dans le processus de production actuel, divers procédés sont souvent nécessaires à la fabrication d'un produit. L'usinage CNC est principalement utilisé en post-traitement des pièces forgées et moulées.

Tendances de l'usinage CNC

Avec le développement de la science et de la technologie, l'usinage CNC évolue dans le sens d'une intégration de haute précision, intelligente, automatisée et multi-technologie.

1. Intelligence et automatisation

Ces deux dernières années, l'intelligence artificielle a connu une croissance fulgurante. De plus en plus de pionniers tentent d'intégrer l'IA à leurs propres industries, insufflant ainsi un nouveau dynamisme au développement de ce secteur. L'usinage CNC ne fait pas exception. De nombreux fabricants de machines-outils tentent de former des IA dédiées, en combinant l'IA avec des machines CNC et des robots pour créer des ateliers intelligents sans personnel (Lights-out Manufacturing).

2. Haute précision

La haute précision a toujours été notre objectif, car les instruments et équipements de haute précision contribuent directement au développement des sciences et des technologies. Les avancées technologiques dans les domaines des moteurs linéaires, des règles à réseau et d'autres technologies ont porté la précision de l'usinage CNC à l'échelle nanométrique.

3. Intégration multi-technologies

La fusion multi-technologies ne se limite pas à l'utilisation de plusieurs technologies pour l'usinage d'une même pièce, mais à leur intégration dans un seul appareil. Par exemple, l'impression 3D et la finition CNC sont réalisées sur une même machine, ce qui permet de réduire efficacement les erreurs liées au passage d'un équipement à l'autre et d'améliorer l'efficacité de l'usinage.

4. Nouveaux matériaux

Les outils de coupe ont un impact direct sur les capacités d'usinage, et la recherche et le développement d'une variété de nouveaux outils matériels, tels que le diamant polycristallin (PCD) et le nitrure de bore cubique (CBN), développent constamment les capacités d'usinage de la technologie CNC.

Conclusion

L'usinage CNC est la technologie clé de la fabrication moderne. Il intègre l'informatique, la fabrication mécanique, l'automatisation et l'ingénierie des matériaux pour favoriser le développement de divers secteurs. Grâce à l'intégration de l'IA et à l'exploration de l'intégration multi-technologies, l'usinage CNC repousse sans cesse les limites de la fabrication, transformant des conceptions complexes en réalité.

FAQ

1. How to read G-Code?

If you want to read G-Code and take a long time to learn, we recommend that you study the Tutoriel G-Code of the CNC Cookbook, or read our Page G-Code pour trouver rapidement la signification du G-Code couramment utilisé.

2. What is GD&T in CNC Machining?

GD&T est l'abréviation de Geometric Dimensioning and Tolerancing, un système qui permet de quantifier et de mesurer la précision de l'usinage.

3. What Kinds of CNC machining services does HDC Manufacturing offer?

We provide all CNC machining services, including 5-axis CNC machining, laser cutting, waterjet cutting,3D printing, and so on.