Les composants métalliques sont essentiels à de nombreuses applications. Il existe différentes méthodes de fabrication, dont le moulage. Si vous cherchez à vous procurer des pièces métalliques de haute qualité issues de ce procédé, ce guide est fait pour vous.

Vous apprendrez tout sur le procédé de moulage des métaux et ses applications. Découvrez-le ci-dessous.

Classification des procédés de moulage des métaux

Il est utile de comprendre la classification des procédés de moulage avant de passer à des techniques spécifiques. Vous trouverez ci-dessous une classification détaillée des procédés de moulage des métaux.

Coulée de moules jetables

Le moule utilisé pour la coulée en moule jetable est jeté après chaque utilisation. Couler un moule, c'est comme casser la coquille d'un œuf : le moule se retire au fur et à mesure que vous retirez la pièce. Ce système facilite la gestion des formes complexes et les modifications de conception.

Il existe par exemple le moulage au sable, le moulage à la cire perdue et le moulage par injection. Ces méthodes sont essentielles pour la réalisation de formes complexes, où le changement de moule est peu coûteux.

Coulée en moule non consommable (permanent)

Des milliers, voire des centaines de pièces peuvent être fabriquées à partir des moules réutilisables de la fonderie permanente. Comme les outils initiaux permettent de créer de nombreuses copies, cette approche est particulièrement utile pour produire des produits à plusieurs reprises.

Le moulage sous pression, le moulage en moule permanent et le moulage centrifuge en sont des exemples. Grâce à la production de pièces similaires en lots, ces procédés garantissent une qualité élevée, des surfaces esthétiques et une rentabilité optimale.

Aperçu détaillé des types de moulage de métaux

Nous allons maintenant examiner chaque processus de moulage et discuter du moment et des raisons pour lesquelles vous devriez en utiliser un plutôt qu’un autre.

Moulage en sable

De toutes les techniques de moulage, moulage en sable Le moulage est l'un des plus anciens procédés, et sa popularité est due à de nombreuses raisons. Ce procédé consiste à préparer des cavités de moule spéciales dans du sable, puis à y couler du métal en fusion. Une fois le métal durci, le sable est retiré pour révéler le résultat final.

Le moulage au sable est très durable car il peut être utilisé pour divers métaux. Votre fonderie peut mouler aussi bien de petits ornements que de grands objets industriels. Un moule en sable peut prendre n'importe quelle forme, ce qui le rend idéal pour produire des formes complexes qui poseraient problème avec d'autres techniques.

Avantages :

- Idéal pour la production à faible volume car vous n'avez pas besoin de moules coûteux

- Efficace pour les pièces trop grandes pour la plupart des autres approches

- Populaire pour les projets rapides et faciles en une seule partie

- Il est compatible avec la coulée de presque tous les types de métaux

Désavantages:

- Dans la plupart des cas, une finition brute est à nouveau usinée pour un meilleur aspect

- Par rapport à d’autres méthodes, les résultats sont moins précis dans les dimensions inférieures.

- C'est difficile à réaliser si la forme est inhabituelle.

Applications: Les blocs moteurs, les carters de pompe et les sculptures d'artistes utilisent le moulage au sable pour obtenir une surface lisse, ce qui est moins important que d'avoir un grand objet.

Coulée à la cire perdue (moulage à la cire perdue)

Tout d'abord, un modèle en cire est formé, puis des matériaux réfractaires sont appliqués en couches. Après la fusion de la cire, le métal remplit la cavité nette qu'elle a laissée.

La méthode de précision permet d'obtenir des tolérances étroites lors de l'usinage des pièces, mais elle produit des trajectoires à l'intérieur des pièces qui ne peuvent pas être usinées.

Avantages :

- Aucune autre méthode ne peut offrir la même conception à l’échelle précise et simple.

- Une excellente qualité de surface est obtenue dès la sortie du moule.

- Il peut réaliser des motifs relativement complexes à l'intérieur.

- Traite de nombreux types de métaux, y compris ceux utilisés à des températures extrêmement élevées

Désavantages:

- Les nombreuses étapes du processus augmentent les coûts.

- Le tissu est produit avec un processus plus long.

- Nous devons limiter la taille pour des raisons pratiques et financières.

Applications: Ils sont utilisés pour construire des pièces pour les avions, des appareils pour les humains et des bagues de créateurs où la surface est vitale.

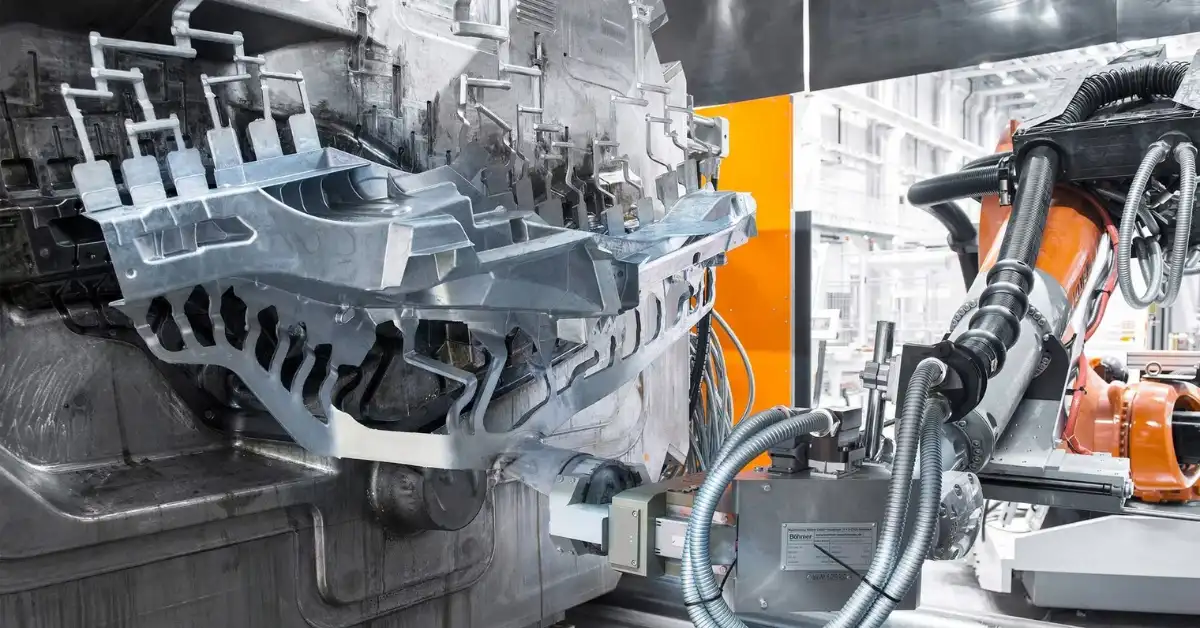

Moulage sous pression

Sous haute pression, le métal chaud est introduit dans un moule métallique et remplit rapidement la cavité. La température et la pression élevées de cette approche permettent d'obtenir des pièces aux dimensions et aux surfaces excellentes.

Avantages :

- Des taux de production très élevés pour répondre à des programmes de fabrication exigeants

- La finition et la forme de la pièce sont précises

- Les composants à parois minces sont très faciles à produire avec ces moules.

- Ne nécessite pas beaucoup de traitement par la suite.

Désavantages:

- Il faut fabriquer beaucoup de pièces pour justifier le coût élevé de la configuration initiale

- Utilise uniquement des matériaux tels que l'aluminium, le zinc et le magnésium

- Les restrictions de conception proviennent de la nécessité de découper des pièces dans des moules rigides.

Applications: Les utilisations sélectionnées comprennent les boîtiers pour engrenages automobiles, les boîtiers pour l'électronique et les sections de biens de consommation.

Coulée centrifuge

La coulée centrifuge utilise la rotation pour façonner le métal en un cylindre, guidée par la force centrifuge qui disperse le métal en fusion et collecte les impuretés au centre. Ainsi, les pièces moulées sont à la fois épaisses et très résistantes.

Avantages:

- Les applications nécessitant des propriétés mécaniques supérieures sont souvent moulées pour être très denses et sans défaut.

- Les tuyaux et les tubes sont des candidats parfaits pour ce type d’usinage.

- Il est très adapté aux zones où la résistance doit être combinée avec un faible poids.

- Élimination naturelle des impuretés

Désavantages:

- Dans la plupart des cas, seuls les éléments symétriques ronds ou cylindriques sont autorisés.

- Les machines à filer spéciales utilisées par cette industrie augmentent ses coûts d’équipement.

- Une réinitialisation est nécessaire lorsque la charge dépasse la capacité maximale de l'équipement.

Applications: Les tuyaux de grand diamètre, les volants d'inertie et les chemises à l'intérieur des cylindres bénéficient de la construction solide du moulage centrifuge.

Moulage en moule permanent

Le moulage en moule permanent, qui fonctionne également par gravité, ressemble au moulage au sable car il est réutilisable, mais ressemble davantage au moulage sous pression car il nécessite plus de précision.

Avantages :

- Une finition de surface en verre qui ne nécessite pas beaucoup de travail supplémentaire après le processus de fabrication

- Chaque pièce est fabriquée aux dimensions exactes comme auparavant.

- Fabriqué avec une production plus rapide que le moulage au sable

- Pour les lots de taille moyenne, les pièces sont moins chères à fabriquer.

Désavantages:

- Cela ne fonctionne pas pour les modèles qui ont des structures complexes à l'intérieur

- Il est plus coûteux de fabriquer un moule que d'utiliser des méthodes de moulage jetables.

- Désigné principalement comme métaux à bas point de fusion

Applications: La surface de ces matériaux est utilisée pour les carters d’engrenages, les carters d’alternateurs automobiles et les appareils de plomberie.

Moulage de coque

La moulage en coquille Ce procédé laisse de fines coquilles de résine et de sable sur les moules métalliques chauffés. La projection à la flamme donne de meilleurs résultats que le moulage au sable et est plus économique que le moulage à la cire perdue.

Avantages:

- Une peau lisse qui nous permet souvent de sauter des étapes d'usinage

- Des résultats précis à plusieurs niveaux

- Il convient aux objets comportant de nombreuses pièces délicates.

- Processus de moulage au sable considérablement plus rapide que par le passé

Désavantages:

- Il faut plus d’argent pour le sable fabriqué à partir de résine que pour le moulage au sable lui-même.

- En raison du processus de manipulation, les pièces ne peuvent pas être trop grandes.

- Réaliser un modèle coûte plus cher que réaliser un moulage au sable.

Applications: Corps de soupapes, arbres à cames et petits composants d'engrenage.

Coulée de moules en plâtre

Contrairement au sable, le moulage en plâtre utilise du plâtre de Paris pour donner une finition lisse et d'excellents petits détails.

Avantages:

- Parce que la finition de surface est excellente, elle rivalise avec des finitions similaires issues de l'usinage.

- Parfait pour les détails qui doivent être fins

- Les dimensions produites par ce procédé sont souvent meilleures que celles produites par moulage au sable.

- Parfait pour le design et la décoration

Désavantages:

- Non recommandé pour les articles métalliques qui doivent résister à des températures élevées, comme l'acier

- Nécessite des compétences élevées par rapport aux autres procédés de moulage.

- L’utilisation d’outils de moulage pour un seul lot augmente le prix de chaque pièce produite.

Applications: L'aluminium peut être utilisé pour des statues artistiques, des accessoires et des poignées qui ajoutent de la valeur à votre maison, ainsi que des pièces métalliques précises.

Coulée en mousse perdue

La principale caractéristique du moulage en mousse perdue réside dans l'insertion directe de modèles en mousse dans les moules. Le métal chauffé évapore la mousse, la remplaçant ainsi, éliminant ainsi le recours à des systèmes de noyau complexes à l'intérieur de la structure.

Avantages :

- Les noyaux ne sont pas nécessaires, même dans les parties les plus détaillées de la conception.

- Peut créer des formes plus difficiles à construire que celles réalisées par d'autres méthodes

- D'excellentes dimensions sont obtenues.

- Reconnaître que vous n’avez pas besoin d’autant d’usinage.

Désavantages:

- Il est souvent difficile de manipuler la mousse car elle peut être fragile.

- Les problèmes de vaporisation signifient que la méthode de van Arkel n'utilise que certains métaux.

- Un flux d’air exceptionnel est nécessaire pour gérer l’élimination des vapeurs de mousse.

- Pour les motifs complexes, les coûts de remplissage peuvent être étonnamment élevés.

Applications: Le moulage en mousse perdue permet de concevoir des blocs moteurs, des carters de pompe et des pièces architecturales avec des structures internes et externes difficiles à former.

Coulée par compression

La coulée sous pression applique une pression sur le métal liquide contenu dans les matrices pour obtenir un produit métallique solide, tout en combinant les avantages de la coulée et du forgeage. La porosité est éliminée et les pièces acquièrent des propriétés mécaniques comparables à celles des métaux forgés.

Avantages :

- La résistance et la faible porosité sont obtenues lorsque la pression est appliquée.

- Un procédé précieux pour les alliages traités thermiquement qui s'améliore avec le formage sous pression

- Haute qualité tant au niveau de la finition que des dimensions

- Les propriétés mécaniques de cette méthode de moulage sont bien meilleures que celles du moulage conventionnel.

Désavantages:

- L’équipement d’une presse hydraulique pour ce travail nécessite beaucoup d’argent.

- Les roulements ne peuvent être fabriqués que sous quelques formes capables de supporter la pression.

- Les pièces moulées auditées sont finies en moins de temps que le cycle le plus long pour le moulage sous pression traditionnel.

- La conception doit répondre à la demande de pression.

Applications: Le moulage par compression est appliqué aux structures de roues automobiles, aux composants structurels aérospatiaux et aux composants de machines essentiels où la fiabilité et la résistance sont nécessaires.

Coulée continue

Grâce à la coulée continue, les sidérurgistes n'ont plus besoin de fabriquer des lingots comme par le passé. Le métal liquide est transformé en semi-produits tels que des billettes, des blooms et des brames, immédiatement utilisés pour le laminage ou d'autres procédés.

Cette technique permet la formation continue de métal solide, améliorant ainsi les résultats et réduisant les coûts. Dans un environnement de solidification contrôlé, la pièce moulée obtient les mêmes propriétés partout.

Avantages :

- Excellente utilisation des ressources, grâce à un fonctionnement complet et ininterrompu

- Une taille, un style et une sensation cohérents tout au long du parcours

- Vous n'aurez plus besoin de couler ou de rouler des lingots en bobines plus petites.

- Il est idéal pour réaliser de nombreux modèles du même type.

Désavantages:

- Vous devez payer des frais élevés pour obtenir l’équipement spécialisé.

- Elles ne sont possibles que sur la base d'une gamme de sections transversales simples

- Un bon travail du métal nécessite de maintenir la chimie et la température du métal.

- La plupart de leurs utilisations concernent les métaux ferreux et l’aluminium.

Applications: Les dalles d'acier sont utilisées dans la fabrication de plaques et de feuilles, les billettes d'aluminium sont essentielles pour les processus d'extrusion et les tiges de cuivre sont nécessaires pour le tréfilage, tout cela grâce à la vitesse fiable et à l'apparence de l'acier créé par la coulée continue.

Coulée sous basse pression (LPDC)

Lors du moulage sous pression à basse pression, le métal en fusion est introduit dans la cavité du moule par le bas sous une pression de 0,5 à 1,5 bar. Cette pression douce permet une solidification à température calibrée, ce qui réduit les défauts et améliore les propriétés de la pièce.

Grâce à la montée du métal et au contrôle de la pression, l'équipement permet de produire des pièces moulées aux excellentes propriétés mécaniques. Par conséquent, le LPDC trouve des applications spécifiques dans les systèmes exigeant une sécurité maximale.

Avantages :

- Réalise des pièces moulées avec peu de porosité et de bonne qualité

- Idéal pour les architectes travaillant avec des formes complexes et des murs minces

- Les propriétés mécaniques améliorées sont le résultat d’une solidification contrôlée.

- Très bien adapté aux applications nécessitant de la sécurité.

Désavantages:

- La lenteur de la production est un inconvénient par rapport à ce qui est obtenu dans le moulage sous pression à haute pression

- Les procédés de moulage par gravité ont des coûts d'outillage inférieurs à ceux du moulage sous pression

- Ne convient pas aux pièces importantes en raison de la pression élevée nécessaire

Applications: La méthode de solidification structurée de LPDC est utilisée dans la sécurité des roues automobiles, les pièces de moteur solides et les pièces aérospatiales qui nécessitent de la fiabilité.

Coulée sous vide

La coulée sous vide élimine presque entièrement l'emprisonnement d'air et la porosité des gaz, attirant le métal en fusion dans la cavité du moule. L'excellente qualité et la finition de cette structure en font un outil idéal pour les applications essentielles.

Les conditions de vide permettent de remplir le moule même pour les pièces fines, évitant ainsi les défauts dus aux gaz qui pourraient compromettre l'intégrité de la pièce. Ce fait confère à la coulée sous vide son avantage lorsque des performances élevées sont requises.

Avantages :

- Pièces moulées qui ont une belle apparence extérieure

- Taux plus faible de petits pores et de gaz piégés

- Il répond aux exigences des produits à parois minces et de différentes pièces mécaniques

- Idéal pour les utilisations qui comptent sur la fabrication de pièces de moulage sans erreur

Désavantages:

- Augmentation des coûts des choses utilisées au travail et pour la gestion de l'entreprise

- Certains matériaux et tailles de pièces ne peuvent pas être travaillés avec un tour

- Travail plus lent en raison des exigences du système de vide

- Quel équipement spécialisé est nécessaire pour la maintenance

Applications: Le moulage sous vide permet de créer des pièces d'avion infaillibles, des articles de santé conçus pour le corps humain et des pièces exigeant des tolérances strictes. Il offre d'excellents avantages en termes de qualité.

Coulée sous haute pression (HPDC)

Le moulage sous pression est connu pour injecter du métal en fusion dans des moules en acier à des pressions allant de 1 500 à 25 000 psi. Ainsi, les produits sont remplis rapidement, bien finis et peuvent être fabriqués en grande quantité sous forme de pièces fines et complexes.

Ce procédé permet d'obtenir des pièces de dimensions et de surfaces de qualité supérieure, éliminant ainsi de nombreuses étapes secondaires. L'HPDC est donc idéal pour la production de nombreux composants de précision.

Avantages :

- De plus, les machines d’usinage de précision produisent un grand nombre de pièces par heure et offrent une précision de forme étonnante.

- Une finition uniforme signifie que vous pouvez passer moins de temps à effectuer des travaux supplémentaires par la suite.

- Idéal pour les pièces petites et complexes dont les parois sont fragiles

- Idéal lorsque des produits de grande taille sont nécessaires

Désavantages:

- Un coût de démarrage considérable pour les outils et l'équipement

- Des pores non gérés peuvent être un problème.

- Je travaillais uniquement avec des métaux non ferreux

- Cela rend la conception plus compliquée et augmente les coûts associés.

Applications: HPDC offre des résultats rapides et précis pour les carters de transmission pour voitures, les petits objets dans les produits de consommation et les pièces de machines industrielles qui nécessitent de nombreuses unités chaque jour.

Moulage sous pression par gravité

Avec le moulage sous pression par gravité, le métal est coulé dans des moules grâce à la gravité. Cette méthode permet d'obtenir des produits de meilleure qualité et présentant une texture de surface supérieure à celle du moulage au sable, sans la complexité ni les coûts élevés des méthodes assistées par pression.

Ce procédé garantit une production de volume moyen à la fois de haute qualité et rentable. Les deux méthodes visent à réduire les coûts, à condition que les articles soient fabriqués de manière similaire.

Avantages :

- La mesure d'un objet correspond à la conception et à la douceur de ses surfaces

- Vous constaterez un refroidissement plus lent avec les produits moulés à l'air qu'avec le moulage au sable.

- Il se marie bien avec une production en quantités moyennes à élevées

- Les prix des équipements sont généralement plus bas pour les équipements que pour les équipements à pression.

Désavantages:

- L'utilisation d'outillage est plus coûteuse en moulage permanent qu'en moulage au sable.

- La conception permet des géométries de base uniquement parce que la gravité alimente la nourriture.

- Ces systèmes transfèrent les hydrocarbures plus lentement que les méthodes assistées par pression.

- La durée de vie d'un moule est limitée dans le temps avant qu'il ne s'use.

Applications: Le moulage sous pression par gravité offre aux éléments automobiles tels que les freins, la plomberie et les ustensiles de cuisine qui nécessitent une bonne finition, un choix rentable pour des normes élevées.

Conclusion

De nombreuses options de moulage de métaux sont conçues pour répondre à des défis de fabrication spécifiques. Adaptez le procédé aux besoins de votre entreprise pour réussir.

Vous souhaitez booster votre production grâce à un moulage de métal précis ? Fabrication HDC rassemble de nombreuses années d'expérience et les dernières technologies pour garantir des résultats exceptionnels.

Nous vous aidons à déterminer la meilleure méthode de moulage pour vos projets afin qu'ils soient efficaces, efficients et économiques. Contactez-nous Découvrez immédiatement comment notre vaste expertise peut rendre vos créations réelles et précises.